还原铁粉在陶瓷泥料中的应用研究

2023-03-06吴跃栋

吴跃栋

(华南师范大学,汕尾 516600)

1 前言

在中国陶瓷历史长河中,铁元素的身影总是无处不在,从原始陶器开始,铁便一直被作为着色剂。其中,用于陶瓷泥料或者釉料中的铁化合物以氧化铁(Fe2O3)和氧化亚铁(FeO)为主。相对于两者而言,还原铁粉因为其本身有着易氧化,不易获取的特点,在陶瓷材料中的应用较少。直到现代,精细工业与航天科技的发展,金属复合材料作为特种陶瓷的这一种开始了研发,其中陶瓷/铁基合金材料就是用还原铁粉和陶瓷材料为基础研发的新型材料。目前国内对于还原铁粉在陶瓷泥料中的应用研究也多集中于这方面。

与特种陶瓷的研发不同,陶艺工作者对于泥料的研究更注重其艺术语言的表达,还原铁粉作为异质材料的一种,它的加入使得陶瓷语言更加丰富,拓宽了现代陶艺的形式语言,但目前国内对它的研究较少,系统的实验数据可使陶艺工作者更有效利用还原铁粉进行创作。本文以还原铁粉与景德镇高白泥作为主要原料,从配比、目数、烧成温度等方面进行正交实验,通过对实验结果的分析,将其材料特性数据化,提高该材料的可控性,为陶艺创作工作提供便利。

2 实验部分

2.1 原料准备

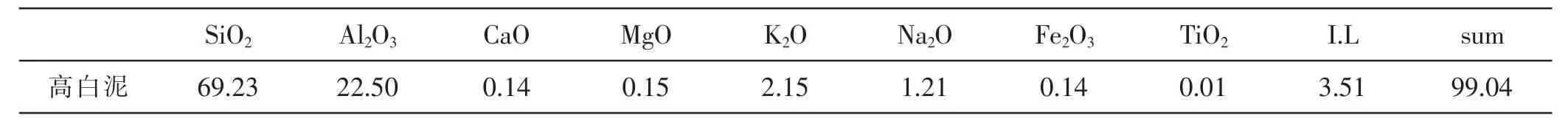

实验选用的基础泥料为景德镇高白泥,添加物为纯度98%以上的分析纯还原铁粉,还原铁粉目数为40目、200目、400目,化学组成见表1。

表1 高白泥化学成分分析(%)

2.2 实验设计

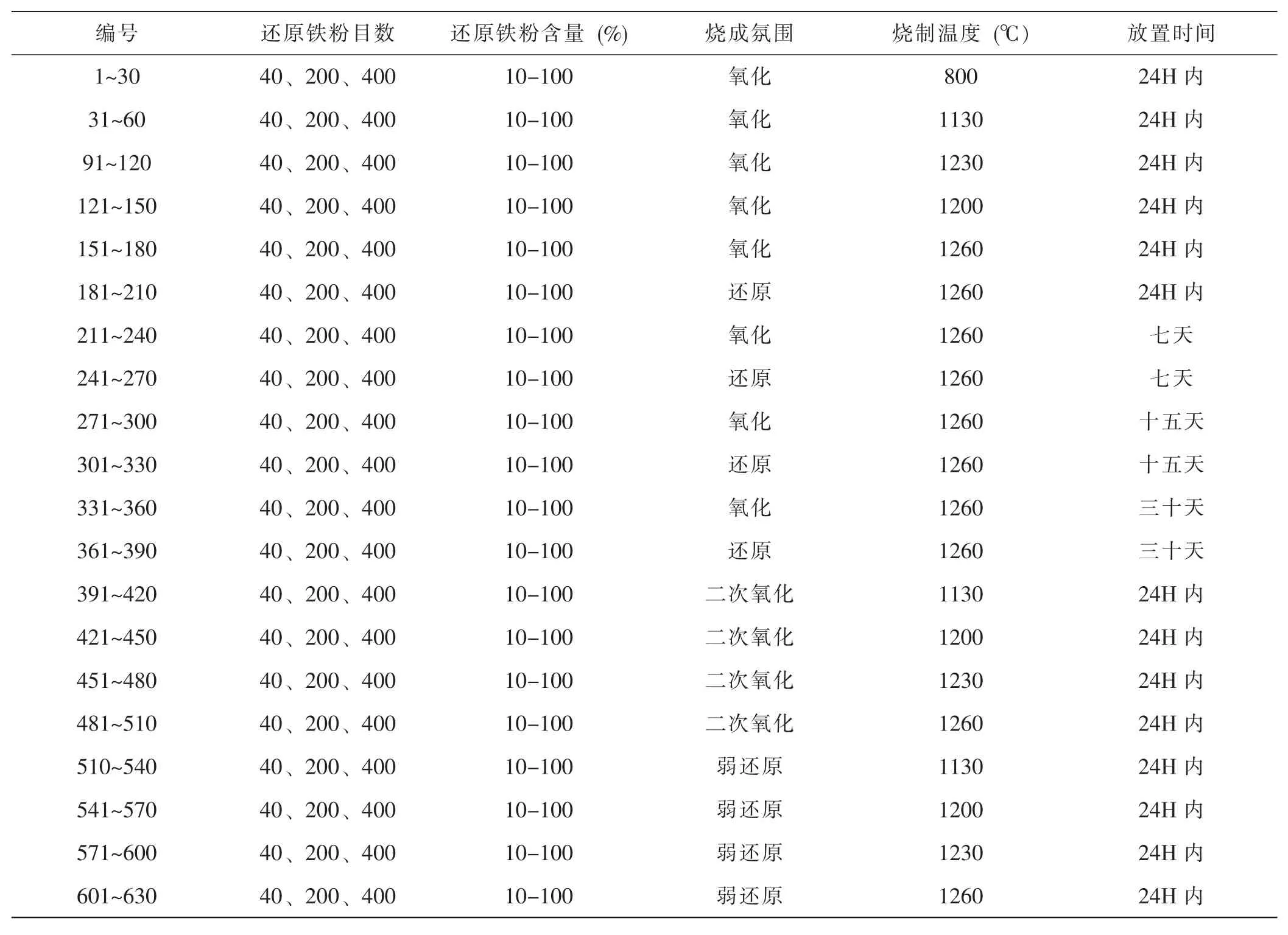

实验涵盖还原铁粉含量、还原铁粉目数、试片放置时间、烧结温度、烧成氛围五个因素,选择五因素四水平正交表进行实验设计。以每30个编号为一组,10个编码为以小组,按升序排列各小组的添加物分别为40、200、400目还原铁粉,每小组中还原铁粉含量为10%-100%,以10%为一个增长点。

试片的烧制分为四种烧成氛围:氧化烧成,二次氧化烧成,弱还原烧成和强还原烧成。氧化烧成:电窑烧制,烧成温度为800℃、1130℃、1200℃、1230℃、1260℃;二次氧化烧成:素烧800℃一次后再次进行烧成,温度为1130℃、1200℃、1230℃、1260℃;弱还原烧成:采用电窑内加装匣钵控制氧气进入,形成弱还原氛围,烧成温度为800℃、1130℃、1200℃、1230℃、1260℃;强还原烧成:使用煤气窑烧制,烧成温度为1260℃。原料调制完成后放置时间为:24小时、七天、十五天、三十天,详见表2。

表2 实验方案

2.3 样品制备

实验泥料的制备流程如下:将高白泥干粉与还原铁粉按照配置比例进行混合,配置完成后,加入纯净水调配至可塑型状态,并制成试片。试片共有2种形态,1种为底面长4cm宽1.3cm、顶面长3.7cm宽1cm的梯形体,用于测试泥巴的收缩率、表面肌理及渗透程度等情况(图1)。第2种试片为长6cm的温锥样式,用于测试泥巴的耐火度(图2)。

图1 泥巴的收缩率、表面肌理及渗透程度

图2 温锥样式

3 结果与讨论

3.1 泥料特性分析

通过对实验泥料的测量分析,可以发现还原铁粉的含量和目数变化对泥料的塑限含水量、液限含水量、可塑性、颜色及硬度等特性都有一定的影响。

3.2 试片放置时间

还原铁粉相较于其他铁化合物而言,最大特性为易氧化性,故考虑配置后的放置时间为重要影响因素。在氧化烧成环境中,40目铁粉随着放置时间对烧成结果并没有太大影响,60%~80%含量的试片种效果略微有些差别,熔点随着时间的增长略微降低。200目和400目则略有不同,在放置时间为七天到十五天左右时,试片的熔点略有降低,但并不明显。当放置时间到达三十天时,其熔点却又没有继续降低。

相比起氧化烧成,还原烧成的试片熔融严重,进行纵向对比,并无明显差别,故在强还原烧成氛围中,放置时间的影响较小或无影响。

表3 泥料特性分析

3.3 还原铁粉含量及目数

以氧化氛围1230℃烧成的试片为例,含量由10%~100%共10个配比,对比三种目数对泥料的影响。当含量在10~50%时,40目的试片为白色底加黑色铁点凸起向金色底加黑色铁点凸起转变,200目是由浅铁红色向深褐红色转变,并且并无肌理上的变化,400目则在10%含量就呈现出极深的黄褐色并很快在40%转变为接近黑色。相比起低含量来说,高含量的试片变化更为有趣,40目的试片从50%就出现了膨胀的现象,并在70%时完全瘫软,在200目的试片上需要到80%才会出现起泡现象,并且和40目一样,90%和100%都会恢复稳定。相比起40目和200目而言,400目的试片显得特别的稳定,从50%开始颜色和肌理没有太大的变化,仅仅在70%和80%出现圆形物体挤出的现象。

相比起颜色和肌理的变化,其收缩率的变化显得更加的有趣。还原铁粉的加入,使得该泥巴的收缩率明显的降低,该泥巴原本在1230℃的收缩率为20%,但当铁粉含量达到10%时就会降低到15%、15%和13.5%。并且在40目含量到达50%、200目的含量到达60%、400目含量到达70%时其收缩率会降到0%。而后随着含量增高,泥料出现发泡现象。

综上所述,还原铁粉的目数越细,烧成颜色越深,但烧成越稳定,含量对其影响则可归纳为含量越高颜色越深,耐火度越低,但在越过高点后逐渐回落。

3.4 烧成温度

因40目还原铁粉效果较为明显,故本节以氧化烧成的40目铁粉试片为例来讨论烧成温度对其影响。整理各个温度的40目试片可以看出,随着温度的增加,试片的熔融状态会更加明显,低含量的试片(10%~50%)随着温度的变化,会呈现从黄色斑点到黑色斑点的变化;但高含量的试片在1130℃到1200℃之间为试片的一个较为微妙的温度,使用1130℃烧成时,并没有发生熔融现象,当温度达到1200℃时,会出现较为严重的熔融现象。

3.5 烧成氛围

对烧成氛围的设定共有四种:氧化烧成、二次氧化烧成、弱还原烧成、强还原烧成,该节以1260℃、40目的试片为例,探讨试片的烧成氛围对于还原铁粉泥料的影响。整理烧成试片可见,相较于氧化烧成,二次氧化烧成并没给烧成的整体效果带来太大的影响,在50%~60%含量时,二次氧化烧成的气泡现象变弱,这表明二次氧化烧成使其变得更加稳定。

弱还原烧成相较于氧化烧成耐火度大大地降低了,从50%含量开始产生严重熔融,并在70%开始腐蚀垫片,但与此同时也出现了如同丝绸一般的光泽质感。比之更甚的是强还原烧成,10%含量时就开始出现熔融状态,含量达到30%时泥料已全部熔融。由此可见,还原气氛会使其耐火度降低,并出现丝绸光泽质感。

4 还原铁粉的陶艺创作实践

4.1 还原铁粉在陶艺创作中的若干应用分析

4.1.1 作为化妆土使用

从实验结果来看,还原铁粉配置的泥巴在含量低时会出现变化丰富的颜色,视觉效果较好,除了可以直接作为陶瓷泥料使用之外,还可以作为化妆土使用;而在还原氛围中时会出现特殊的质感效果,这种效果在现有的陶瓷材料中较为少见,并且视觉效果较好,因为其耐火度较低,无法单独使用,所以作为化妆土来使用是一种较好的解决办法。

4.1.2 作为高温颜料使用

高目数的还原铁粉在烧成过程中,表现出了非常强的发色能力,作为高温颜料来使用是一个不错的选择,因为其发色较强,以及有一定的挥发性,在高温烧成的时候会形成强烈的颜色对比,加以控制便能做出类似山水画晕染的效果。

4.1.3 作为熏烧料使用

在弱还原烧成过程中,出现了垫片被熏染上金色变化的现象,并且随着温度和配比的不同熏染的效果和颜色也不尽相同,在还原气氛较弱和还原铁粉含量的时候,垫片会熏染上淡淡的金色,而当含量较高的时候,会变成黑金色以及暗红色。并且,高目数的还原铁粉相比起低目数的还原铁粉而言,其熏染效果更佳明显,极容易出现黑色以及暗红色,而低目数的还原铁粉则更容易出现淡淡的金色。

4.2 还原铁粉在陶艺作品中的应用实践

这两件作品是将还原铁粉作为熏烧料使用的,在熏烧的过程中使用了石棉作为隔挡,以制造出晕染变化的效果,烧制配方为:

作品一(图3):80%的40目还原铁粉配比泥料,使用总重量为200g,烧成温度为1130℃。

图3 作品一

作品二(图4):80%的400目还原铁粉配比泥料,使用总重量为200g,烧成温度为1130℃。

图4 作品二

作品一中白色的部分为石棉格挡部分,并没有被熏染到,但也有着淡淡的灰色,其余部分为直接接触还原铁粉泥料部分,泥料为干粉直接撒入匣钵之中,因熏烧料总量较多,颜色偏重,并且在作品的上部有少许的粘连。

相比起作品一,作品二的发色更重,并且伴有红色铁锈的颜色,整体的作品给人感觉更加的沉稳。

5 结论

从以上的实验、分析中可以看出:还原铁粉相较于氧化铁等原料有着发色明显、效果强烈的特点,适合用于非标准的陶瓷艺术创作。