液化天然气(LNG)的制备与储存运输

2023-03-04*赵杰

*赵 杰

(中国科学院理化技术研究所 北京 100000)

LNG的制备过程是将天然气从气态转化为液态,以便进行大规模存储和运输,研究其净化方法和储运技术具有突出的应用价值。学者刘立平[1]开展了关于新型LNG制备工艺的研究,通过改进分离技术和催化反应,提高了LNG制备的效率。该研究聚焦于降低制备成本和提高生产能力,为我国LNG工业的可持续发展提供了技术支持。学者耿宝磊,李伟迁,李焱等[2]围绕船舶载液舱系统进行深入研究,通过改进船舶结构和加强安全控制系统,提高了LNG运输的安全性和效率。该研究对推动我国LNG船舶技术的创新具有积极作用。

1.液化天然气(LNG)制备工艺

(1)天然气液化工艺选型及主要产品参数

①天然气液化工艺选型。某液化天然气厂主要向京津冀地区供应LNG产品,其天然气设计处理能力为90×104Nm3/d,其中N表示标准状态(温度为0℃,气压为标准大气压),该企业每年可生产LNG产品20万吨,副产品为1000t燃料气。

天然气液化是通过特定的制冷技术将其从气态转化为液态,以便进行大规模的存储、运输和应用。根据制冷方式的差异,其液化工艺主要分为三种,分别为级联式液化、混合制冷剂液化及带膨胀机的液化[3]。

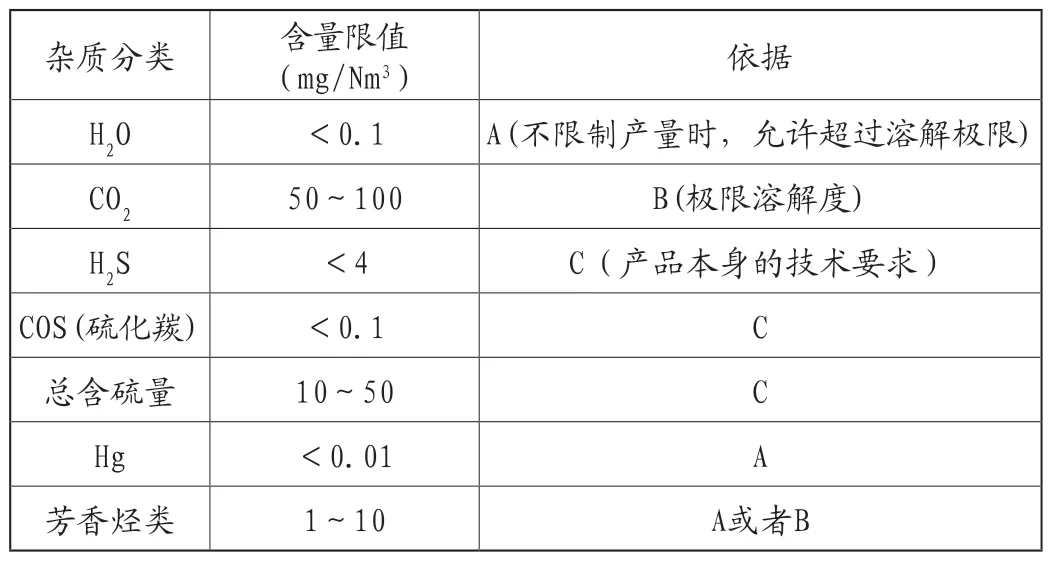

②液化天然气产品参数要求。该企业的LNG存储在低温液体储槽中,要求制备完成的LNG产品达到表1所规定的技术规格,在这一设计规格下,LNG的密度为421.1kg/m3,相对分子质量为16.22,存储压力为0.15MPa。该混合气体的组成包括四个主要成分。首先,氮(N2)占据了相对较小的比例,仅为0.67%。在整个混合气体中,甲烷(CH4)占据了绝大多数,其摩尔质量占比达到了98.68%。此外,乙烷(C2H6)和丙烷(C3H8)的摩尔质量占比相对较小,分别为0.63%和0.02%。这种混合气体的组成反映了其主要成分是甲烷,而其他成分则只占极小的比例。

表1 天然气杂质允许限值

(2)液化天然气制备工艺

①整体工艺流程

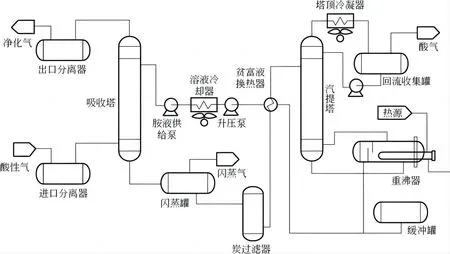

液化天然气制备的工艺流程较为复杂,在液化之前需要进行一系列前处理,使其达到较高的纯净度,整体的工艺流程为:原料气计量调压→原料气增压→脱酸及胺液再生→脱水→脱汞及脱粉尘→冷剂压缩与制冷液化→LNG储存→LNG装车(如图1所示)[4]。

图1 液化天然气制备流程图

②天然气预处理

从整体的工艺流程可知,液化之前的脱水、脱酸、脱汞、脱粉尘均为预处理措施,以下结合该企业的实际情况,介绍预处理工艺的技术方法[5]。

A.最大允许杂质含量。从预处理措施可知,原料气中的杂质包括H2O、Hg和多种酸性气体,在天然气净化阶段要求各杂质的含量不得超过表1中的规定。

B.天然气脱酸工艺。原料气中除了CH4以外,还含有一定量的酸性气体,包括H2S、CO2和SO2等。LNG的存储设备由金属材料制成,酸性气体能够加速设备腐蚀,增加了LNG的储运安全风险。因此,在液化之前,必须进行脱酸处理,去除酸性气体。该企业采用MDEA(N-甲基二乙醇胺)脱酸工艺,该物质的脱酸步骤分为两步,第一步为吸收,针对的酸性气体为CO2和H2S,第二步为脱硫,主要去除SO2[6]。

C.天然气脱水工艺。原料气中本身存在一定的水分,其表现形式为气态的水分子或者液态水,经过脱酸处理之后,水的含量会进一步增加。水分在管道内不断积聚,会增加天然气的输送阻力。该企业使用分子筛吸附原料气中的水分,分子筛为人工合成的泡沸石,其化学通式为Mex/n[(AlO2)x(SiO2)y]·mH2O,属于水和铝硅酸晶体物质,其中Me为碱金属阳离子(如Na+、K+)。脱水工艺的技术流程为:原料气经过脱酸处理之后,借助减压阀将压力调整为75kPa,随后进入脱水塔,先后经过水分吸收、冷却和冷吹三道处理工序,从而完成脱水。

D.天然气脱汞工艺。Hg对环境和人体均产生一定的危害,并且还有可能破坏LNG的生产设备,天然气液化之前要求将汞含量控制在0.01mg/m3以下。在制备LNG时,通常采用可再生的汞吸附剂去除气体中的Hg。当前,主流的吸附剂可将汞含量降至0.01~0.001μg/m3。

③混合制冷剂液化工艺

A.单级混合冷剂循环法工艺流程。单级混合冷剂循环法具有简单、可靠、成本低等优势,根据该液化工艺,经过预处理的原料气先进入压缩机,完成加压操作,再由冷凝器、冷却器对加压后的原料气进行降温处理,原料气通过节流阀之后,温度进一步下降,最后在主热交换器中进行冷却,得到混合冷剂。在整个液化工艺中,需要重视温度参数的控制。例如,原料气在冷箱内流动时,将温度控制为-48℃,此时原料气中的重烃组分由气态转化为液态,从而将芳香烃类杂质从原料气中分离出去。在此基础上进一步降低温度至-155℃,最后再经过减压、节流操作,温度下降至-160℃,形成LNG,将其装入产品罐中。

B.天然气液化过程的热力学参数计算。天然气液化过程应该严格控制其热力学参数,一方面保证生产安全;另一方面则是确保能耗控制水平,避免高能耗问题,以下主要介绍热力学参数的计算原理。

液化天然气由多种物质混合而成,将LNG的密度记为ρ,则密度计算方法为:

式中:yi为LNG中组分i的摩尔占比;ρi为组分i的密度;n为LNG中组分的种类。

天然气从气态转化为液态,存在两个重要的临界参数,分别为临界温度和临界压力,温度取最高值,压力取最低值。将临界压力记为Pc,临界温度记为Tc,则相应的计算方法如式(2)所示。

式中:Pci为LNG中组分i的临界压力;Tci为LNG中组分i的临界温度。在液化天然气中,各组分的临界温度和压力,见表2。

表2 LNG中各组分的临界压力和温度

C.液化天然气状态方程。液化天然气是一个热力学问题,可通过状态方程描述液化天然气的相平衡,常用的状态方程为SRK和PR。以SPK方程为例,其数学描述方法如下:

式中:P为相平衡状态时的压力,Pa;R为理想气体常数;T为相平衡状态时的温度,K;V为摩尔体积,m3;a和b均为方程中的两个常数,可通过拟合得到,亦可由经验公式计算得到,参数b=0.0866×RTc/Pc,参数a=0.4274αR2T2c/Pc,参数α为无次因子(与温度相关)。

D.冷剂的补充方法。冷剂在天然气液化过程中发挥着重要的作用,混合冷剂由N2、CH4、C2H4、C3H8及丙烷组成,不同组分的作用各有差异。例如,N2的作用为加强主冷换热器的冷端温差,同时提高制冷剂的气化率,进而满足低温区的能量需求。再如,乙烯的作用为满足主换热器冷端冷量需求,同时提高冷剂的液化量。在整个液化过程中,应根据冷箱的工作负荷、冷却速率逐步补充冷剂,根据不同阶段的特点,冷剂循环系统应梯度补充冷剂,填充率分别为30%、50%、75%及100%。

2.液化天然气(LNG)储运技术及应用

(1)LNG的储运方式

LNG的储存和运输联系紧密,其运输设备兼顾储存功能。天然气液化之后,运输能力将大幅增强,可促进天然气的工业应用。从运输方式来看,LNG可通过船舶、低温槽车及管道进行长距离储运。管道运输具有运量大、成本低、可靠性高等优点,承担了大部分LNG的终端运输任务,在天然气贸易中,大型LNG船舶成为重要的运输方式。

(2)LNG典型储运技术分析

由于LNG具有多种储运方式,限于篇幅,此处重点介绍LNG管道输送技术的应用原理。

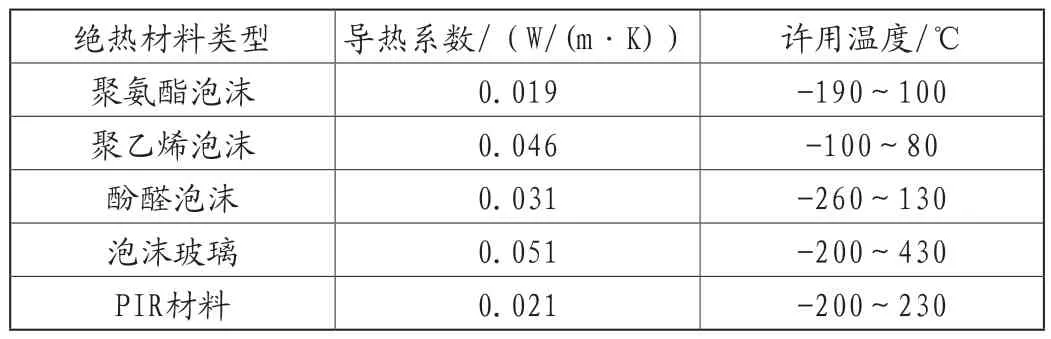

①管道类型。LNG输入过程中,应保持-160℃的低温状态,因而对管道的绝热性提出了很高的要求。常用的管道分为非真空绝热管道和真空绝热管道两种,表3为非真空绝热管道的材料性能。从中可知,聚乙烯泡沫的低温耐受力不足,未能达到-160℃,其他几种材料均可用于LNG管道输送。真空绝热管道设计有真空夹层,由钢管和外护套组成,夹层内的压力为1×10-1~1×10-6Pa,通过真空夹层实现绝热,其热传导性为1×10-2~1×10-3(W/(m·K),显然,其绝热性能优于非真空绝热管道。

表3 常用非真空绝热管道性能表

②LNG管道输送距离的影响因素分析。管道储运方式的输送距离受到多种因素的影响。其中,输送量、入口压力、管道内径和管道内壁热流密度等因素的综合作用,使输送距离存在一定的限度。从输送量来看,当其他条件保持不变时,LNG管道输送的距离随输送量的增加,呈现出先增大后降低的趋势。这说明在入口压力确定之后,应合理设计输送量,使其达到最佳的输送距离。其原因在于当输送量过大时,管道内的流体速度会增加,导致摩擦损失增大,从而降低输送效率。

当输送量等因素保持不变时,提高LNG的入口压力,其管道输送距离与压力呈正相关。这说明提高入口压力有利于延长输送距离,提高入口压力可以增加管道内的流体速度,从而减少摩擦损失,提高输送效率。需要注意的是,入口压力不能过高,否则会导致管道内壁受到过大的压力而损坏。因此,在提高入口压力时,需要根据实际情况进行合理的调整。此外,管道内径和管道内壁热流密度等因素,也会对输送距离产生影响。管道内径的大小直接影响着流体在管道内的流动速度及摩擦损失。通常情况下,管道内径越大,流体速度越慢,摩擦损失越小,有利于延长输送距离。而管道内壁热流密度则与管道材料的导热性能有关。如果管道内壁热流密度过大,会导致管道内壁温度升高,从而影响流体的流动和输送效率。

3.结语

研究过程较为全面地分析了液化天然气的制备工艺,主要包括预处理和液化两个关键阶段,在预处理过程中,需要去除原料气中的杂质,具体为H2O、CO2、H2S、Hg及SO2等,液化过程可采用级联式液化或者混合制冷剂液化工艺。在LNG的储运阶段,以管道运输、船舶运输和低温液体车辆运输为主,文章着重探讨了管道储运技术。