集装箱岸桥预测性维护的研究

2023-03-04贲道伟

朱 廷,贲道伟

(上海振华重工(集团)股份有限公司智慧集团,上海 200125)

1 引言

对港口设备进行优质的维修保养,对提升港口作业效率、降低成本、提高港口核心竞争力具有十分重要的意义。目前港口的维修方式和手段相对落后。港口的设备维保是港口日常工作的重中之重,需要各部门如操作部门、工程部门、仓库及财务部门等的协同合作。而各个部门内通常有自己的一套流程体系,各部门之间的协同往往需要通过打电话、纸质工作单及登记表等形式,效率低下[1]。

码头通常对港口设备进行周期性的设备保养,并在生产过程中对其进行监控,出现故障时,根据经验进行故障排除与维修。之后在零件损坏或使用一定年限后,进行更新。但这样的方式存在着一些问题:①港机设备的突然故障/停机会造成巨大损失甚至会酿造安全事故,一方面需要急送配件及维护人员,维护成本昂贵;另一方面故障诊断与维修时间长,造成停机时间长,影响码头作业效率生产;②不必要的维护会造成成本和资源的浪费,如对一些不需要维护的设备进行保养,更换仍有使用价值的部件等[2]。

2 集装箱岸桥机构故障诊断预测技术

2.1 概述

目前,国内港口机械的远程监测系统存在一个弱点,是仅能够监测设备的电控信号,且在港口恶劣的作业条件下,系统的实时性和稳定性还需要进一步提高。

在此,需要以岸桥主起升机构、主小车驱动机构、俯仰机构、大车驱动机构、门架小车起升机构和门架小车驱动机构的电动机、减速器和轴承等部件为监测对象,研究故障诊断和寿命预测方法,以及一套通用的岸桥诊断及预测程序[3]。

2.2 岸桥机载信息处理

岸桥机载信息采集主要包括信息生成、信息集成和通信三部分。信息生成以双小车岸桥钢结构及机构关键部件为研究对象,确定需要获取的关键信息,并提出获取这些信息的软硬件解决方案;信息集成将分散的生成信息进行必要的预处理(放大、滤波和A/D转换等),使多类型、多格式的信息标准化和数字化,便于后续的集中存储和远程传输。通信研究实现机载系统内部及机载系统和监控中心间的数据传输[4]。

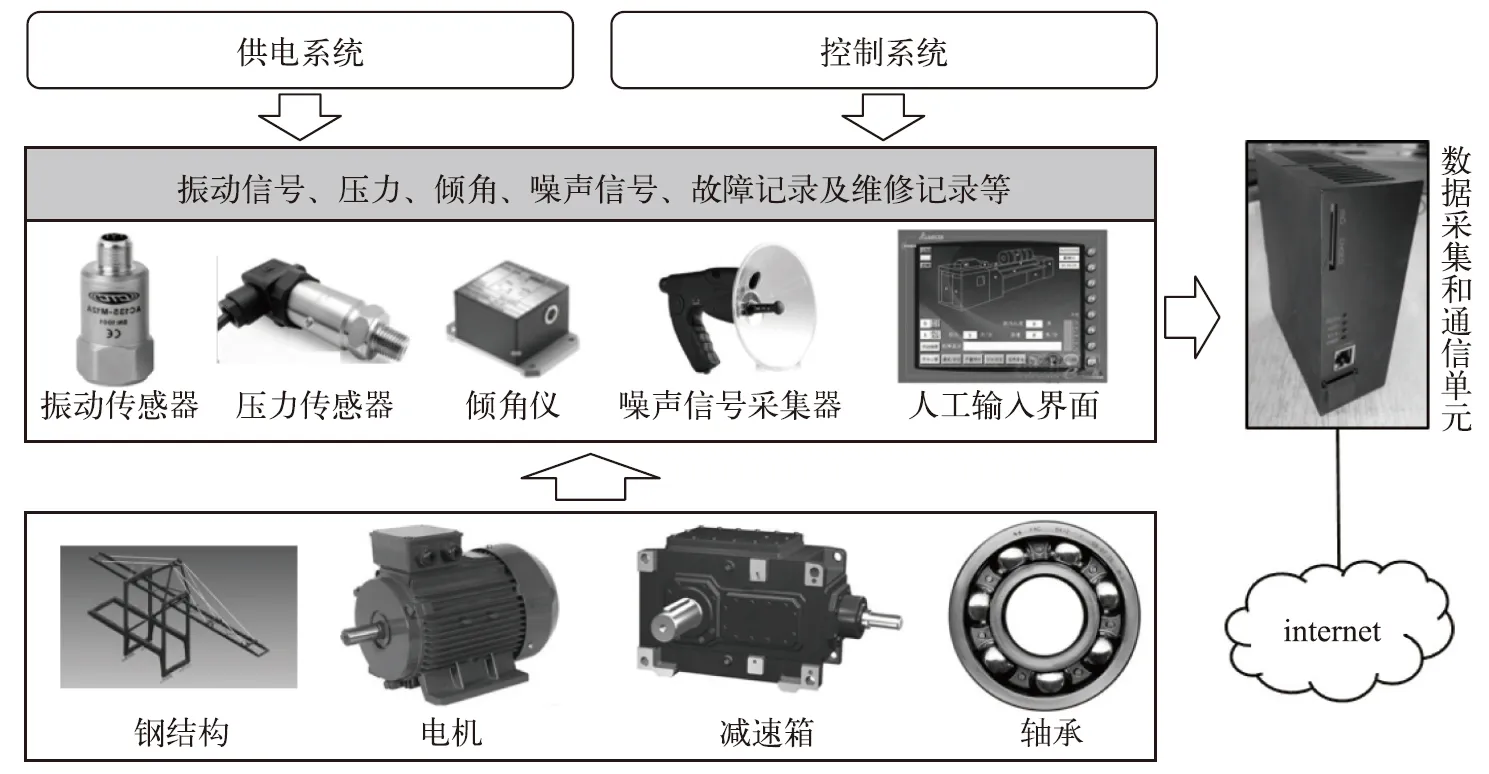

结合双小车岸桥故障记录、故障机理及专家经验,根据后续岸桥机构故障诊断和预测研究,针对关键部位安全评估和寿命评估以及关键部件(电机、减速箱、轴承)典型故障(齿轮磨损、轴承磨损、漏油等)故障诊断和预测所需采集的关键信息,包括振动信号、应力/应变信号、倾角、噪声信号及事件数据(故障记录、维修记录)等,通过构建传感测量网络和人工输入方式实现信息生成,包括传感器的选型、安装方式、供电系统、控制系统和人机交互系统设计[5]。信息集成通过设计具有多路通信、数据处理和数据存储能力的终端单元实现,该单元支持串口、总线及工业以太网等典型标准通信方式,并支持多路信号的输入和处理,可实现数据的预处理和暂存。机载系统和远程监控中心的数据传输通过考察现场通信环境,由工业路由器通过4G网络、以太网或WIFI传输。机载采集系统整体框架如图1所示。

图1 机载信息处理系统示意图

2.3 岸桥机构件故障诊断与预测方法

在岸桥运行阶段,驱动机构关键部件故障将造成停机并危及人身安全,故障诊断和预测通过及时发现已发生和将要发生故障并制定维护策略来减少故障带来的损失,降低维护成本。在常规运行和特殊工况(如急停、挂舱等)下,开发一套通用的岸桥诊断及预测程序。岸桥故障诊断对已发生的故障的检测、定位和原因鉴定;故障预测对将要发生的故障进行提前预知,对短期内可能发生故障做出报警提醒,对中长期可能发生的故障做分析,并提出维护建议。

岸桥驱动机构关键零部件种类繁多,故障类型多样,造成的后果也有轻重之分。通过调研岸桥故障记录,结合经验,确定岸桥驱动结构关键部件及其典型故障,并将这些故障划分为A、B、C三个等级:A类故障指对岸桥造成破坏性损伤的重大故障;B类指对岸桥造成停机维修的重要故障;C类指对岸桥造成轻微异常的一般故障。故障诊断及预测的技术研究主要针对A类和B类,C类可以通过简单的监测和阈值超限检测实现。

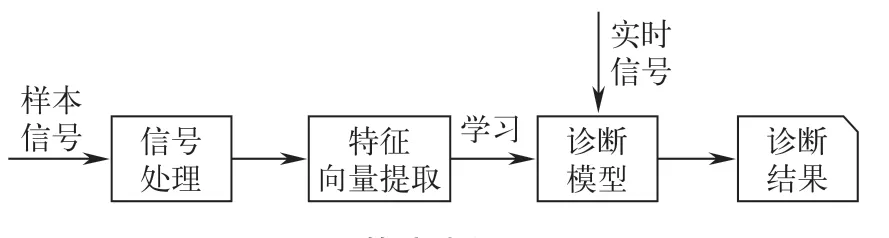

针对岸桥驱动机构关键部件典型重大和重要故障类型,通过变形、相变等故障机理及相应症状研究,针对具体关键部件确定需要采集的相关状态信息和事件数据,包括轴承噪声,径向、轴向振动,减速箱齿轮油压、温度,齿轮轴向、径向振动的故障记录和维修记录等[6]。故障诊断通过和岸桥关键部件健康状况相关的信号数据,通过时域、频域和时频域等信号处理技术,提取出和故障关联特征,并由此判断关键部件故障与否,以及故障的类型和原因。故障预测结合岸桥关键部件历史信号数据和事件数据,通过预测模型的信号发展趋势分析,结合事件数据分析得出故障发生的统计学规律,对关键部件短期和中长期故障进行预知。关于岸桥驱动机构故障诊断,构建基于振动信号处理技术和智能模式识别的故障诊断模型。针对岸桥关键部件故障和正常样本信号,研究时域(如TSA、ARMA方法等)、频域(傅里叶分析、倒谱分析等)和时频分析方法(如小波分析、短时傅里叶分析、EDM等),比较不同信号处理方法取得的效果。选取合适的信号处理方法处理样本信号,并将处理结果构造成特征向量。通过统计学习诊断模型(如线性分类模型、支持向量机、聚类)、人工智能模型(神经网络、模糊逻辑、专家系统)对带标签样本特征向量学习获得诊断模型,并以模型的诊断精度和泛化能力为评判标准选择最优的诊断模型,利用该模型结合前述信号处理方法,通过对实时信号的处理和诊断,实现岸桥关键部件在线故障诊断。故障诊断流程如图2所示。

图2 故障诊断流程图

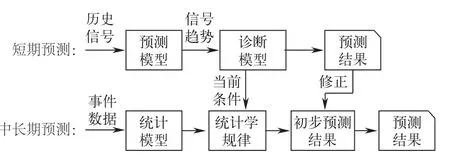

关于岸桥驱动机构关键部件故障预测,针对短期预测,通过线性回归模型、灰色模型及指数平滑等不同预测模型对大量的历史信号数据进行预测分析,得出信号的发展趋势。并利用前述诊断模型对将来一段时间内的信号进行诊断,从而发现潜在的短期故障。通过样本测试和实际验证比较不同预测模型的预测效果,选择最优预测模型。

针对中长期预测,则是以事件数据统计预测为主,信号趋势预测作为统计预测结果的修正。由于中长期的寿命预测有较大的随机性和散度,因此利用大量的事件数据通过正态分布、威布尔分布等统计学模型分析得到故障发生的统计学规律,得到的统计学规律结合关键部件当前条件得到初步的预测结果,再通过信号趋势分析得到的预测结果对初步结果进行修正,得到最终的中长期预测结果,故障预测流程如图3所示。

图3 故障预测流程图

最后,根据故障预测和诊断结果,导出岸桥维护和保养的详细策略,以体检报表形式展示。

2.4 故障预测的实际应用

在实际应用中,振华重工的多种客户端软件都接入了故障预诊断的算法和界面。

在WEB SCADA和WEB CMS这两款网站软件中,接入了故障预测诊断算法,为用户查询设备在多久后需要更新升级。提供服务设备更换预测图,提供了设备在线使用时间和下次更换设备的预计时间,方便客户一目了然的维护设备。

3 结论

随着工业4.0的逐渐推行与智能制造的兴起,通过对收集到的起重机的机械、电气、液压等系统的实时状态和运行统计数据的二次分析利用,以科学统计的分析为用户制定出一套智能化的维护保养计划,使得港口设备的日常维护保养更加科学和准确,降低港口设备的故障停机时间以及维保次数和时间,有着非常重要的现实意义[7]。