高自动化率车间能源智能管理系统开发与应用

2023-03-04要强壮黄青簿

要强壮,谈 洋,黄青簿,陈 瑶,孙 源

(上汽通用汽车有限公司武汉分公司,湖北 武汉 430208)

1 引言

现阶段,机器人技术和自动化控制技术迅速发展,汽车制造行业自动化水平不断提升,高自动化率在减少操作人员的同时也带来了设备能耗的增加[1]。国内外汽车制造行业能源控制较为粗放,高能耗问题突出[2]。我国的科技实力不断发展进步,能源紧张与环境污染的问题日益突出,汽车产业高速发展,销量持续增长的同时,国内汽车制造能耗也高于平均水平。汽车行业需要保持绿色低碳的内核,保证行业与企业双层面共同发展[3]。

传统造车过程的能源管理方法单纯凭借经验,依靠人工方式进行管控,缺乏科学有效的分析和自动化控制手段,存在较大的制造能耗优化空间[4]。采用智能控制技术,实现造车过程的节能减排,有助于提升企业自身的竞争力[5]。实现智能化,绿色化造车,研究开发高自动化率车间能源智能化管理系统,对于汽车制造业意义重大。

2 技术路线

2.1 设备能耗数据库建立

汽车制造车间工艺复杂,设备数量众多,能源控制实现需要系统分析造车过程设备耗能情况。通过采集造车全过程设备耗能数据,形成能源数据库,建立车身车间设备能耗档案,逐项分析能耗改进机会。跟踪造车全过程能耗数据,车身车间的耗能介质主要包括电力、冷冻水及压缩空气等介质,使用能源的方式和种类包括通风、照明、加热、制冷、输送及生产等。通过数据分析,识别出车间塔灯、电控柜空调、机器人系统及输送/压机等动力设备,工位照明及风扇,大型除尘设备等设备运行控制粗放,存在较大改进空间。开发的能源管理系统功能图如图1所示。

2.2 互联互通网络搭建

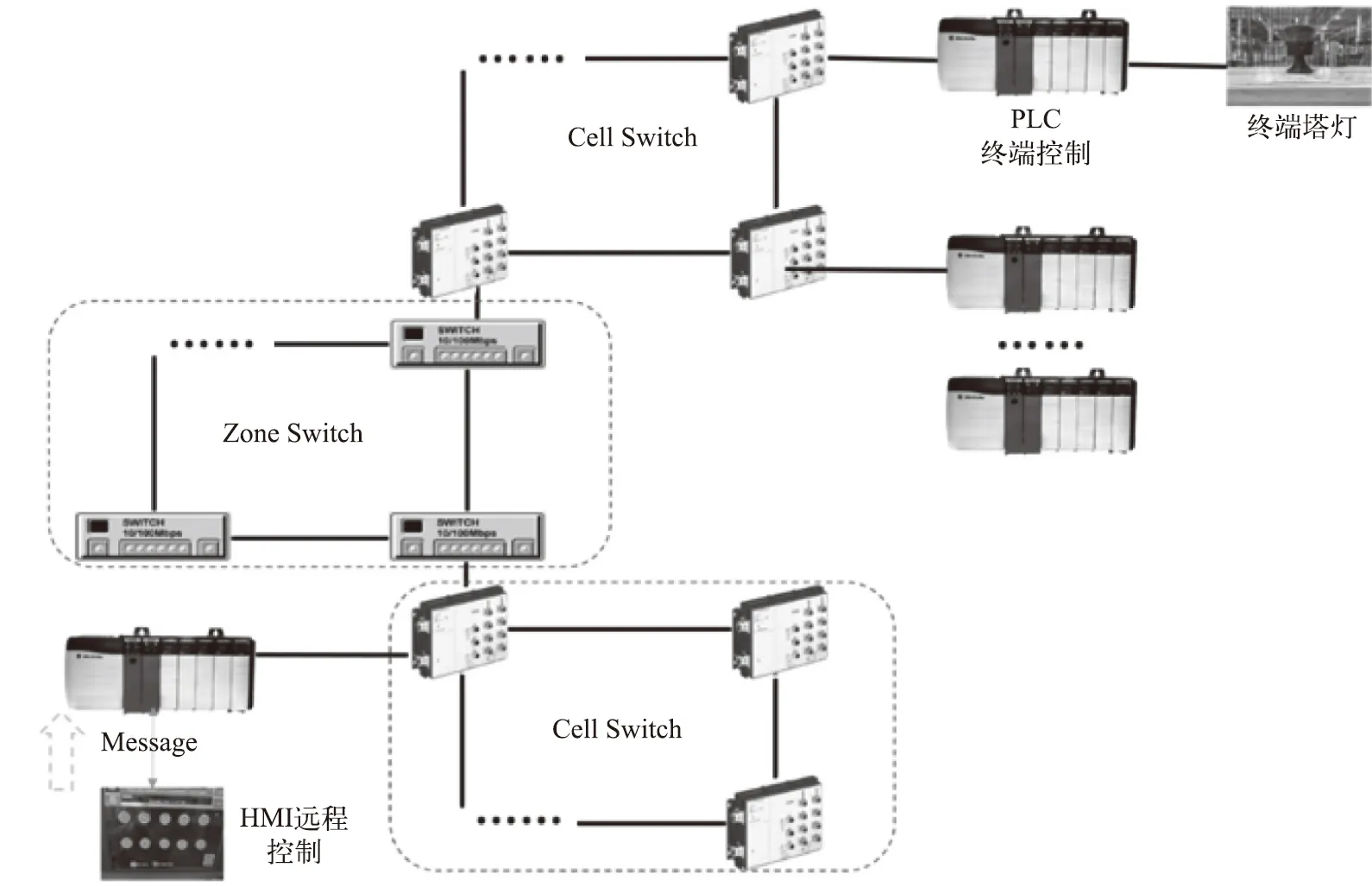

能源智能化管控的实现,需要耗能设备的互联互通,建立全网通达的设备网络系统。车间耗能设备种类较多,采用的信息交互方式和通信协议存在差异。从集成控制的功能出发,需要解决不同标准系统之间的互连接和互操作的问题。首先对车间网络梳理集成,设置网络分级,实现透过多层网络的设备访问、程序修改和诊断维护,从工厂信息层到现场网络定义一体化网络标准,解决了协议的开放性和兼容性问题,分层实现网络互通。在总结设备层网络运行和维护方面的经验后,实施基于多层级环网的工业以太网架构方案,包含系统层、单元层、模块层。

2.3 能源智能化管控集成系统

结合物联网和智能控制技术,开发能源智能化控制系统,实现了信息计算和设备终端控制的连接。高自动化率车间能源智能控制系统分为3个层级,耗能设备层1、网络链接层2、控制终端层3,控制终端层位于上位,智能输出控制指令,通过Message指令集成控制终端设备。上位系统设置人机交互远程控制界面,根据排产计划分时间控制耗能设备,实现非生产时间智能关停,按照停产期间施工区域控制设备起停状态,实现无施工区域节能运行。网络链接层传输控制指令,实现终端控制到耗能设备的交互链接。耗能设备层设置接口,实现耗能设备的系统接入。

3 创新技术

3.1 塔灯智能控制

汽车制造车间门箱、HMI、人工操作台及指示看板等设备安装塔灯,用于指示员工上料及工位故障,塔灯数量较多,停产时间仍然开启会造成能源浪费,存在改进空间,且手动逐个关闭耗时较长,造成人力浪费。通过开发智能控制功能,采集车间所有塔灯控制信号,并编写自动控制程序建立节能模式。HMI界面设置远程操作按钮,通过Message指令控制全厂,实现2个功能。分时段控制:按照排产计划设立节能模式开启时间,实现非生产时间智能控制;分区域控制:按照施工区域设置,实现无施工区域自动关停。塔灯智能控制的实现,可有效降低车间的能源损耗。塔灯远程控制架构如图2所示。

图2 塔灯远程控制架构

3.2 电柜空调智能控制

制造车间使用的马达电柜通常采用外置空调控制柜内温度,现场电柜空调为常开状态,通过监控电柜空调温度发现,环境温度较低及停产日马达长时间不运行时,实际可以关闭电柜空调,节约能源,但现场电柜数量较多,实际操作时耗费人力,同时存在开关机遗漏的情况。对电控柜空调开关进行改进,增加温度传感器、继电器及断路器,接入线体PLC,实现电柜空调联网控制。通过温度传感器感应环境温度实现空调智能启停,HMI界面设置远程操作按钮,通过Message指令控制全厂电控柜空调,实现一键远程关停,节约能源。集成电控柜空调智能控制功能,有效可行。

3.3 机器人UPS模式集成切换

工业机器人零位信息存储在编码中,编码器在机器人断电时靠底座4节干电池进行供电,在断电过程中可能出现电量放光的情况,造成零位丢失,断电风险极高,所以目前停产日未进行机器人断电,耗电量较大。

对机器人编码器供电回路改进,如图3所示,采用UPS不间断电源进行外部供电,机器人断电时给编码器持续稳定供电。能源智能管理系统上位集成切换,防止出现停产日机器人零位丢失状况。

图3 机器人UPS电路改进

3.4 动力设备智能启停

汽车制造车间经常使用压机等动力设备,实现冲压折边等工艺。生产期间压机液压泵为持续运行状态,单台压机功耗较高,能耗控制存在较大改进空间。使用APC输送机构等区域,电机带动链条驱动滚轮方式进行传动,原有运行方式下驱动电机为持续运行状态,零件及托盘到位后,电机仍在持续工作,存在能源损耗。

将压机液压泵、APC电机运行的参数及信号进行监控,PLC程序中设立等待时间阈值,等待时间超阈值自动切断压机液压泵和APC电机的主能源回路,实现节能目的。压机液压泵/APC电机智能启停的实现,减少设备每日空耗运行时间约3h,提高设备使用寿命,达到节能减排的目的。

3.5 工位照明及风扇自动控制

自动工位照明及风扇的原有工作模式为生产日的上班时间段一直处于开启状态,该运行模式将会造成大量的电能耗费。自动工位照明在无相关人员参与该工位的维修、TPM等活动情况下实际可以关闭。通过厂房照明及物流通道照明可实现自动工位基本情况观察,工位风扇在无人员上料时可以关闭。以正常生产两班制为例,TPM、排故及更换电机帽等需要人员参与的生产活动时间比例不高。采用智能控制模式,当自动工位照明需要开启时,智能判断工位安全门开闭、故障报警状态等自动开启,其他时间将处于关闭状态。

搭建车身车间工位照明及风扇节能系统。将工位照明及风扇接入PLC,编写工位照明及风扇节能智能自动控制程序及HMI控制界面。以特定的故障、安全信号为触发信号,照明才会开启,其他时间为关闭状态;监控无人员上料时风扇自动停止,通过HMI可快速实现整条线体照明的远程控制,满足按需要开启,同时保留手动开关作为程序控制的备用方案。

以故障信号触控工位照明的控制方法,实现节能减排的同时,创造性利用工位照明的开闭增加故障报警提示效果,可提示维修人员工位故障,充当暗灯系统故障提示辅助功能,并且可基于照明时间预判灯具使用寿命。

3.6 大型除尘设备联动控制

车身车间以焊接工艺为主,生产过程中会产生大量粉尘、飞溅,激光房、打磨房等工位采用大型除尘设备,对造车过程产生的烟尘进行收集净化处理。除尘设备原有控制方式为全天候开启,产线停歇期间持续工作,存在较多空耗损失和控制不精准的问题,且大型除尘设备供排风量大,单台功率高,全天开启会产生很大功耗,传统控制方式存在较大能源浪费问题。

针对车间大型除尘设备耗电量大的问题,将设备接入PLC系统,增加接触器和I/O模块,通过监控线体运行状态,远程自动控制除尘设备的启停,由原来的持续工作改为智能控制。生产休息间隙,产线缺/堵料间隙及非生产时间,实现大型除尘设备的节能运行。

除尘设备智能控制的实现,保证环保除尘效率的前提下,一方面大大减少了设备功耗,达到节能减排的目的;另一方面科学精准的启停控制可以有效减少设备的工作时间,延长设备的使用寿命,降低备件更换费用。

4 实施效果

4.1 经济效益

利用物联网和智能化技术实现了高自动化率车间能源智能控制,进行耗能设备精细化管控,减少了造车过程能源浪费。车间能源智能化控制系统的实现,实现电费节约的同时节省了手动开关机的人工工时,减少了设备持续运转的备件损耗费用。

4.2 社会效益

此系统的开发应用,引入多项创新技术及集成应用点,建成互联互通的耗能设备管理系统,实现智能设备的利用最大化和管理信息化,对高自动化率车间的能耗攻关起到了示范作用,降低了汽车制造成本,同行业中处于领先水平,推广应用效益巨大。

4.3 生态效益

车间能源智能化管理系统的搭建,有利于改善传统汽车制造过程管理粗放的问题,据统计,每年累计减少超500 t标准煤的能源消耗,节能减排效果明显,生态效益巨大。上位集成控制系统的搭建为能源改进提供了开放的平台,为后续新的节能创新方案和改进措施预留了接口,有助于全员参与节能改进的氛围,树立全员节能环保的意识,增强企业主动解决环保节能问题,落实绿色造车的责任。

5 结束语

针对高自动化率车间能耗高的问题,本文开发了一种智能化闭环能源控制系统,对系统架构和关键技术进行说明。通过温湿度传感器监控环境温度,模拟量模块实现信息输出,电机能流动态反馈线体状态,工位报警信息预警设备运行,上位系统分析处理底层信息,智能输出控制指令,集成控制终端设备,实现车间设备能耗管理的动态精细化控制。车间能源智能化管理系统的搭建,改变了传统汽车制造过程能源管理粗放的问题,可以为高自动化率车间的类似应用场景提供有益借鉴,助力汽车制造业实现碳中和。