真空平板膜除湿单元组件性能模拟分析

2023-03-03马景辉柴建源

刘 琦,马景辉,朱 栋,柴建源

(浙江理工大学建筑工程学院,浙江 杭州 310018)

传统的冷凝除湿方式使用范围大、除湿效果好,但冷凝除湿需要低于空气露点温度下运行,且不能进行深度除湿,冷凝水也会滋生霉菌生长污染室内环境[1- 3]。冷却后温度较低的空气通常还需要进行再热处理后才送入室内,该过程降低了系统效率,增加了能耗和相关成本,且在该过程中温湿度不能进行独立控制,能源利用效率较低[4]。膜法除湿与传统冷凝除湿方式相比,具有除湿过程连续、无腐蚀问题、系统简单等优点[5- 6]。

真空膜除湿(Vacuum membrane dehumidification,VMD)作为膜法除湿的一种形式,在除湿器的2个腔室中间放置选择性渗透膜,一侧腔室通入连续的湿空气,另一侧腔室连接真空泵,利用真空泵产生的跨膜压力作为除湿过程的驱动力[7]。除湿过程中,膜将水蒸气选择性除去,温度基本不变,所以VMD不需要进行过冷和再热,也不需要为除湿剂的再生输入能量。David等[8]首先提出将膜分离技术与传统空调结合,该方法只需要卡诺蒸气压缩系统所需能量的26%~56%。Paul等人[9]对原有膜除湿系统进行改进,在原有系统内增加膨胀阀,为系统建立了强大的驱动力,使得改进后的系统实现除湿效率大于200%。Bui等[10]对VMD系统及其性能效率进行了研究,VMD系统COP比常规冷凝除湿高。

近年来,关于VMD的性能测试多以实验为主,但是实验代价较高,周期较长且实验无法可视化VMD除湿过程中的浓度分布[11]。而数值模拟已逐渐成为了平板膜性能测试的一种高精度、低成本的分析手段[12- 14]。所以目前许多学者以膜分离组件运行条件优化为目的,通过对膜过滤组件的内部流态特征和分布流场的数值模拟,获得各个流动参数对组件性能的影响。杨明智等[15]通过建立螺旋卷式膜组件隔网流道内CO2和N2混合气的三维流动模型,比较了3种不同隔网编制方式的二氧化碳分离效果和压降分布。胡碧涵等[16]对三维中空纤维渗透汽化膜进行模拟,提出可以通过对膜截面形状的微小改变提升分离效果。李博扬等[17]搭建分离CO2的单级膜模型对影响分离性能的因素进行研究分析,总结膜组件在分离过程的规律。通过对压力驱动中空纤维膜除湿进行数值模拟,Liu等[18]探究分析了湿度和风速对中空纤维膜除湿性能的影响,结果表明入口速度对膜除湿性能起到了关键作用。然而对以平板膜为单元组件的VMD内除湿发展特征及其除湿性能的影响因素研究案例尚不多见。

因此,本文建立采用真空平板膜除湿单元组件三维模型,通过改变入口送风速度、湿度以及出口压力等参数,探究各参数对单元组件除湿发展特征影响并探讨组件在除湿过程中的影响因素及除湿能力。为真空平板膜除湿单元组件的尺寸和工况设计提供参考。

1 模型建立

1.1 模型建立

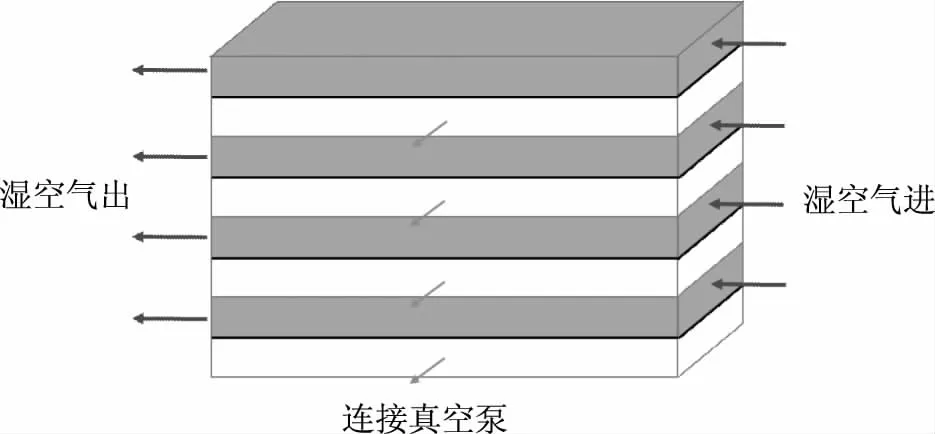

如图1所示,错流式平板膜除湿器由多层平板膜单元组件构成,具有制造方便、结构简单等特点[19]。湿空气进入管道,由于膜的选择性和渗透性,湿空气中的水蒸气在压差作用下穿过膜层传输到真空侧,达到除湿效果。

图1 错流式平板膜除湿器示意图[19]

单元组件性能直接影响除湿器的除湿效果,为了降低计算复杂性,选取除湿器的单元组件作为计算区域。本文利用COMSOL Multiphysics 6.0模拟真空平板膜除湿单元组件除湿过程,如图2所示,根据文献[10]建立三维模型,箭头表示流动方向。计算区域分2个部分:上部进料域和下部渗透域尺寸都为22cm×22cm×1cm,采用干空气和水蒸气的混合气作为湿空气。膜为涂覆聚乙烯醇及三甘醇的纳滤复合膜,其干空气和湿空气渗透率分别为1×10-9mol/(m2·s·Pa)和2.6×10-6mol/(m2·s·Pa)[10]。湿空气从进料域右侧沿x轴流进模型从左侧流出,水蒸气和干空气分别通过膜进入渗透域并从渗透体域出口流出。模拟计算采用层流和浓物质传递的多物理场耦合过程,进料域进口采用速度进口,进料域和渗透域出口设置为压力出口,同时为简化模型,作出如下假设:

(1)将由干空气和水蒸气组成的湿空气看作理想气体;

(2)进料域入口气流为稳定流态;

(3)干空气与水蒸气分别独立渗透至膜内,且各自渗透率恒定;

(4)进料域各面没有热量交换。

图2 模型三维图

1.2 控制方程

1.2.1进料域

进料域传质方程为:

(1)

(2)

1.2.2膜

过膜的空气渗透通量计算公式如式(3):

(3)

过膜的水蒸气渗透通量计算公式如式(4):

(4)

式中,Jw—水蒸气渗透通量,kg/(m2·s);Kw—水蒸气在膜中的渗透率,mol/(m2·s·Pa)。

1.2.3渗透域

渗透域传质方程为:

(5)

(6)

2 模拟验证

2.1 网格独立性验证

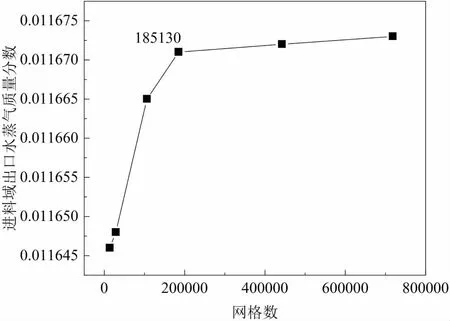

网格数分别13770、28730、106250、185130、442170及718250对入口速度0.2m/s,入口湿空气温度31℃,相对湿度60%,含湿量17g/kg,渗透域出口压力1200Pa的基础工况的计算结果如图3所示。如图3所示,网格数185130以上,出口水蒸气质量分数受网格数量影响较小,故选取网格数为185130进行模拟。

图3 网格无关化检验

2.2 模型有效性验证

为验证模型的有效性,将模拟的进料域出口水蒸气分压值和文献实验值进行比较。如图4所示,进料域出口水蒸气分压的模型计算与文献实验结果最大误差不超过7.5%,满足正常误差范围,可利用该模型进行真空平板膜除湿单元组件的研究分析。

图4 模拟结果验证

3 结果与讨论

3.1 压力分布

基础工况的进料域压力分布图如图5(a)所示。由图可知,压力从进料域入口沿x轴递减,由101334.2Pa降低至101324.9Pa。可以观察到压力在x=0cm至x=10cm处压力降低了7Pa,而在x=10cm至x=22cm间压力仅降低了4Pa。然而在进料域入口的下边缘处压降最大,这是由于进料域入口处湿空气速度和压力最大,在渗透域压力作用下水蒸气大量通过渗透膜产生的压力变化。

基础工况的渗透域压力分布图如图5(b)所示,由图可知,渗透域的压力主要沿y轴变化。渗透域压力在x=0cm、y=0cm处达到最大,与出口处压差仅为1.32Pa。这是由于渗透域中富集水蒸气以及中真空环境使得压力变化不明显。

图5 (a)进料域与(b)渗透域压力分布图

3.2 水蒸气分布

基础工况下,在y=11cm的x-z平面水蒸气质量分数切面分布图如图6所示。由图可知,进料域中的水蒸气含量沿x轴和z轴明显变化。进料域入口处水蒸气质量分数最大为0.017,沿x轴逐渐减少至出口处的0.0117,同时随着除湿发展,在z轴上有明显的分层,膜表面附近的水蒸气聚集量逐渐减少,z方向上质量分数在膜表面附近达到了最小值0.007。

图6 水蒸气质量分数切面分布图

渗透域中的水蒸气含量主要沿x轴发生变化,渗透域在x=0cm处的水蒸气含量最大,为0.975,在x=22cm处水蒸气含量达到最小值0.916。结合图4可知,在进料域入口处,由于跨膜压力和速度都处于较高水平时,渗透域的水蒸气含量达到最大水平。

3.3 入口速度对膜组件除湿性能的影响

3.3.1进料域入口速度与水蒸气分布关系

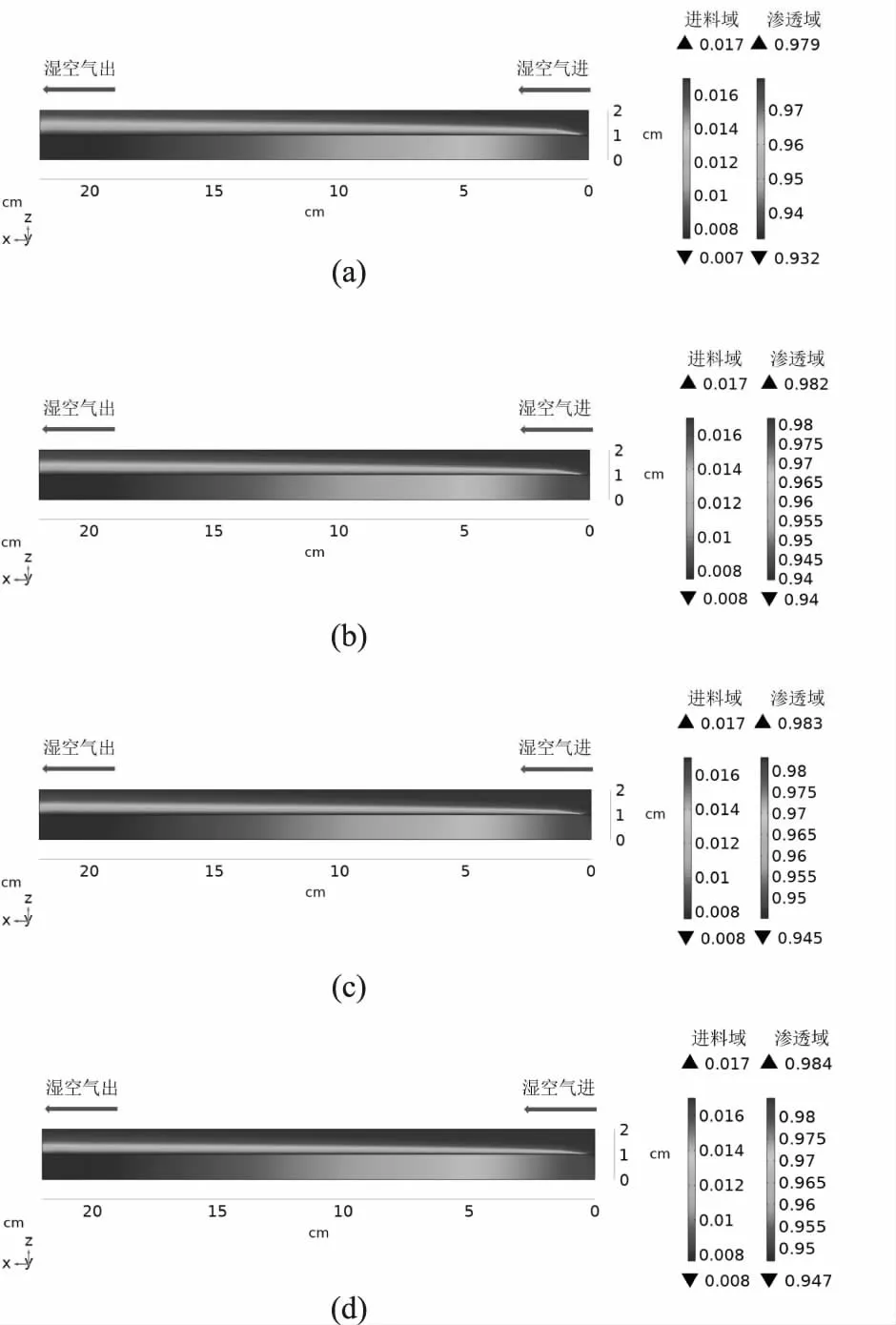

通过改变基础工况进料域入口速度,模拟得到不同速度下y=11cm的xz处的水蒸气质量分数切面分布图如图7所示。由图可知,浓度分层厚度随着入口速度的提高而明显变小,且进料域近出口侧上方的水蒸气浓度接近于入口处浓度,这一现象说明了入口速度直接影响进料域上方水蒸气聚集程度。不同入口速度下的渗透域的水蒸气分布规律大体一致,水蒸气分层高度随进口速度的增加而降低,而入口速度越大渗透域入口处的水蒸气质量分数越大,水蒸气质量分数最大值由0.2m/s时的0.975提高至1.0m/s时的0.984,这表明渗透域的水蒸气富集程度与入口速度有关,且入口速度越大渗透域水蒸气富集越多。随着入口速度的增大,湿空气在进料域停留时间缩短,与膜接触时间变短,组件除湿性能下降。

图7 入口速度分别为(a)0.4m/s、(b)0.6m/s、(c)0.8m/s及(d)1.0m/s的水蒸气质量分数切面分布图

3.3.2进料域入口速度与除湿率关系

三是检测+互动:推动社会共治。一要推进社会治理创新,逐步形成资源同享、检测互动的工作新局面和监管大服务的检测新格局。二要加强统一部署,搭建检测互动共建平台,强化辖区居民参与意识和食品安全共治意识。

为了研究进料域入口速度对膜组件除湿性能的影响,本文以除湿率作为评价组件的除湿性能标准[10],计算公式如式(7):

(7)

如图8所示,入口速度对除湿率影响较大,除湿率与入口速度呈指数相关,所得拟合曲线R2均在0.9以上。除湿率和湿空气含湿量减少量随着入口速度的提高而降低,随着入口速度由0.2m/s增大至1.0m/s,除湿率由30.7%降低至15.6%,湿空气含湿量减少量由5.3g/kg减少至2.7g/kg。可见降低入口速度有利于湿空气与膜充分接触,提高除湿性能。

图8 除湿率与湿空气含湿量减少量随入口速度变化图

3.4 入口湿度对膜组件除湿性能的影响

通过改变入口相对湿度探究入口湿度对膜单元组件除湿性能的影响。入口速度0.2m/s,入口湿空气温度31℃时,组件除湿率与入口相对湿度50%(含湿量为15g/kg)、60%(含湿量为17g/kg)、70%(含湿量为20g/kg)、80%(含湿量为23g/kg)以及90%(含湿量为25g/kg)的关系如图9所示。由图可知,组件除湿率与入口相对湿度线性相关,R2大于0.9。湿空气含湿量减少量和除湿率随着入口相对湿度的增大而增加。随着入口相对湿度由50%增加至90%,湿空气出口含湿量减少量由4.3g/kg增加至9.5g/kg,除湿率由28.4%增大至37.1%,可见膜组件在高湿环境下除湿效果显著。入口相对湿度的增加,增大了进料域内的水蒸气分压力,从而增大了跨膜压差促进水蒸气分离。所以提高入口相对湿度有利于除湿性能的提升。

图9 除湿率与湿空气含湿量减少量随入口相对湿度变化图

3.5 渗透域出口压力对膜组件除湿性能的影响

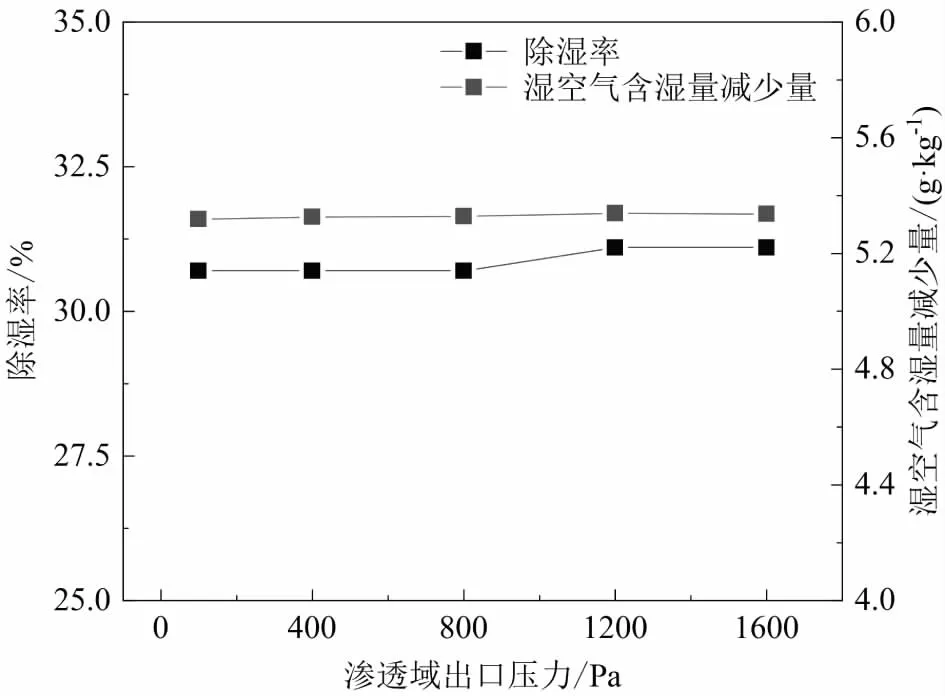

通过改变基础工况的渗透域出口压力分别模拟得到渗透域出口压力为1600、800、400、100Pa的组件除湿率和湿空气含湿量减少量,如图10所示。随着渗透域出口压力的降低,除湿率和湿空气含湿量减少量分别仅提高了0.4%和0.018g/kg。渗透域出口压力低于1600Pa时,渗透域出口压力对膜组件除湿性能的影响不明显。

图10 除湿率与湿空气含湿量减少量随渗透域出口压力变化图

3.6 组件高度对单元组件除湿性能的影响

为探究单元组件高度对除湿性能的影响,分别对基础工况下组件高度分别为3cm和1cm的模型进行计算。结果如图11所示,高度为1cm的组件随着除湿发展,水蒸气分布逐渐均匀。高度为3cm的组件在z=2.5cm至z=3.0cm处水蒸气含量接近入口水蒸气含量,除湿发展不完全。

图11 组件高度为(a)1cm和(b)3cm的水蒸气质量分数切面分布图

通过对比组件三种高度的除湿性能,进料域出口水蒸气质量分数由组件高度1cm时的0.00812升高至3cm时的0.01317,同时除湿率由1cm时51.5%降低至3cm时的22.2%,见表1。可见随着组件高度的增加反而降低了组件的除湿性能。结合图11可以得出,在相同工况下,增加高度会增大进料域上方水蒸气含量较高的湿空气体积,使得组件除湿性能减弱。故在实验条件允许的情况下,适当降低组件高度有利于组件除湿性能。

表1 不同高度组件的除湿性能

3.7 组件长度对单元组件除湿性能的影响

通过改变基础工况下组件高度2cm,模拟长度分别为10、15、25、30、35cm的模型,模拟结果如图12所示,组件长度与除湿率呈线性相关,且R2大于0.9。随着长度的增加,湿空气含湿量减少量由3.751g/kg升高至6.587g/kg,除湿率由21.9%升高至38.1%。组件长度增加的同时增大了膜面积也增加了湿空气在进料域中停留的时间,有利于除湿发展,从而增强单元组件除湿性能。

图12 除湿率与湿空气含湿量减少量随组件长度变化图

4 结论

(1)进料域和渗透域的压力和水蒸气最大值都发生在入口侧。随着除湿发展,进料域内水蒸气浓度呈分层分布,由进料域上壁面向膜面逐渐减小。

(2)入口速度的降低使得进料域出口水蒸气分布逐渐均匀,进料域内湿空气的除湿发展逐渐完全。

(3)入口速度和入口湿度为膜除湿单元组件除湿性能的主要影响工况参数,渗透域出口压力对组件的除湿性能影响不明显。膜除湿单元组件除湿性能随入口速度的降低和入口湿度的增大而增强。在低速高湿的条件下真空平板膜除湿单元组件有较高的除湿性能。

(4)膜除湿单元组件除湿性能随组件高度的降低和长度的增加而增强。设计真空平板膜除湿单元组件时可综合考虑组件高度和长度对除湿能力的影响。