发射装药老化对于跌落安全性的影响

2023-03-02米巧丽卢明章李本威李云峰

米巧丽,卢明章,李本威,李云峰

(1.中国人民解放军91049部队,山东 青岛 266100;2.海军航空大学,山东 烟台 264001)

1 引言

燃气发生器是导弹发射动力系统的核心部件,其在贮存、运输、维护以及使用过程中可能遇到各种机械撞击刺激,比如:吊装过程中意外跌落、运输过程中高速运输、因交通事故发生翻覆碰撞、发射初期因发射异常而跌落至发射架或地面等,燃气发生器将受到剧烈机械撞击载荷作用,导致其中的发射装药着火燃烧甚至爆炸。从安全性角度来看,燃气发生器跌落响应主要表现在装药受到撞击载荷后的力学响应以及装药内部受力变形后产生相互摩擦。可见,发射装药跌落安全性与装药的力学性能与机械感度等性能具有一定的关联性。而发射装药经过长期贮存后会出现物理和化学老化,使装药各方面性能发生不同程度的变化,这些变化对于装药的跌落安全性是否存在影响,会产生什么样影响亟待研究。通过这个问题的研究,可以分析和评估不同贮存阶段的发射装药跌落安全性及其变化,找出影响装药跌落安全性的关键因素,从而为提升装药的贮存安全性和新型发射装药的安全性设计提供理论与技术支撑。

目前,国内外针对装药跌落安全性的研究主要集中在以下3个方面:一是针对某一类型或者某一型号的装药,通过跌落安全相关试验对装药的冲击响应特性和冲击起爆影响因素等方面进行研究。如文献[1-2]对2,4二硝基苯甲醚(DNAN)基装药在不同跌落高度下的冲击载荷进行了试验分析与理论计算,结果表明冲击载荷、撞击响应程度和装药升温随跌落高度的增加而增大。文献[3-5]中分析了核反应堆中的堆芯和燃料组件在跌落冲击载荷作用下的加速度、应变响应、安全影响因素等,为跌落安全性评价提供了参考;二是通过采用有限元方法及动力学分析软件对装药的跌落冲击过程进行数值仿真,模拟冲击过程中的力学响应。如文献[6-11]中运用了AUTODYN、ABAQUS、ANSYS/LS-DYNA等仿真软件模拟分析了不同类型的固体发动机和战斗部在各跌落工况下的应力应变、温度、冲击加速度过载等变化规律,预测了装药的跌落损坏程度及发生燃烧、爆炸的概率等;三是对跌落安全性试验方法进行对比分析,探索能够更深入地研究装药跌落响应的试验方法和安全性评估方法。如文献[12]中从产品技术状态、跌落高度、台面、方位、环境应力等综合分析了国内外战斗部跌落安全性试验方法,文献[13]建立了“3类试验+1种方法”的安全性评估方法,即通过整体级试验、标准试验、构型试验等3类试验和基于统计模型的方法,实现了装药跌落/撞击安全性定量评估,文献[14]通过对某型固体发动机在37.5 m高度进行多角度的跌落试验和数值模拟,分析得出在相同跌落高度下危险角度为78°的结论。由上述分析可知,在现有的相关研究中,对于长期贮存状态下的装药跌落安全性及其与装药老化之间的关联性的研究较少。因此,本文拟针对不同贮存年限的某型发射装药,采用性能试验与数值仿真相结合的方法,探讨装药不同老化程度对于跌落安全性的影响。

2 装药加速老化及性能试验

2.1 装药加速老化试验

为探索不同贮存年限下的发射装药老化程度,参考GJB736.8—1990火工品试验方法71 ℃试验法,对某型发射装药进行热加速老化试验。在这个试验法中,取样时间与贮存年限的关系满足修正的阿累尼乌斯方程,即:

t0=γ(T1-T0)/At1

(1)

式(1)中:t0为常温下的贮存时间,d;t1为高温试验时间,d;γ为反应速度温度系数,取值为2.7;T0为常温试验温度,K;T1为高温试验温度,K;A为与反应温度系数相对应的温度变化,通常取值为10 K。

通过式(1),即可由71 ℃下的试验时间推算出某导弹发射装药常温(25 ℃)下的贮存时间。综合考虑某型发射装药的贮存使用期、试验精度与试验周期,试验取样时间分别设定为19 d、30 d、45 d、60 d,记这4个取样时间的试验样品对应的装药批次分别为批次1、批次2、批次3、批次4。由式(1)推算出对应的贮存年限分别为5 a、8 a、12 a、16 a,这4个批次的装药试验样品即代表了不同老化时间节点的发射装药。

试验设备采用上海实验仪器厂生产的DU-65型电热油浴加速老化恒温箱,主要由恒温槽和控温系统组成,温度波动度为±1 ℃。

试验基本步骤为:制作准备尺寸规格为40 mm×40 mm(直径×高度)的某型发射装药药柱50个,每10个为1组(每个代表燃气发生器中不同部位的药柱),其中1组作为参考试样,密封常温保存。其他4组分别放入洁净干燥的防爆器中,并标记样品信息、试验温度和取样时间,放入老化恒温箱中。

定期观察并记录试验温度、时间和样品情况,时间达到试验设定天数时取出对应的试验样品,由此得到代表贮存年限分别为5 a、8 a、12 a、16 a的4个批次发射装药样品。

为研究不同老化节点的发射装药性能变化对于跌落安全性的影响,依据GJB770B—2005《火药试验方法》,对4个批次的发射装药分别进行力学性能和安全性能试验。

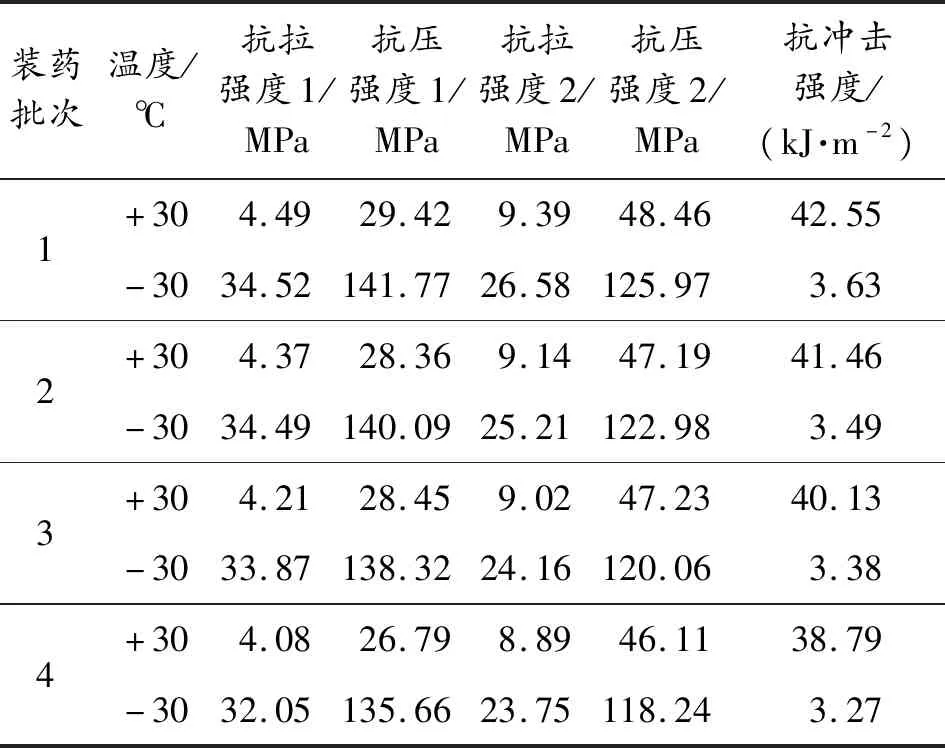

2.2 力学性能试验

在试验温度-30 ℃与30 ℃下,对4个批次的发射装药分别进行不同拉伸/压缩速率的单轴拉伸、单轴压缩试验和抗冲击强度试验。试验中使用WDW-100DIII微机控制电子式万能试验机检测相应的性能参数。在测试温度分别为 -30 ℃与30 ℃时,对每个批次装药进行多部位取样测试,得到平均最大抗拉强度、平均最大抗压强度和平均最大抗冲击强度的试验结果如表1所示。表1中抗拉强度1和抗压强度1代表拉伸/压缩速率为5 mm/min下的抗拉/抗压强度,抗拉强度2和抗压强度2代表拉伸/压缩速率为 50 mm/min下的抗拉/抗压强度。

表1 力学性能试验结果Table 1 Test results of charge mechanical properties

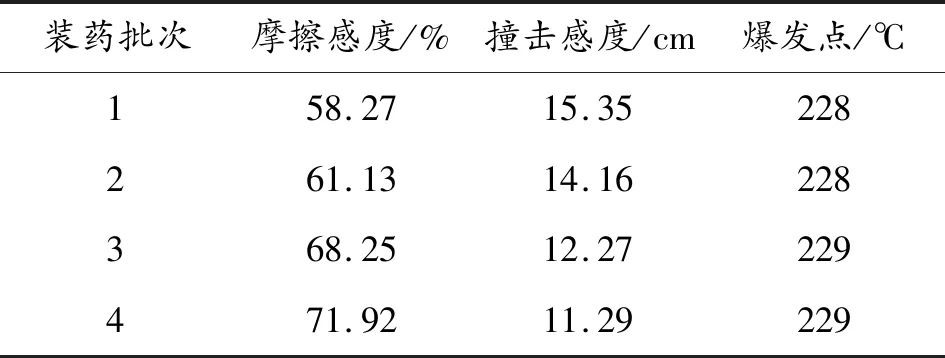

2.3 摩擦感度、撞击感度、热感度试验

因发射装药跌落过程中可能由于撞击、摩擦、热等激励引发燃烧、爆炸,因此,对4个批次发射装药依次进行摩擦感度、撞击感度和热感度试验。

摩擦感度试验中采用MGY-2B型摩擦感度仪,检测计算恒定挤压压力与外力作用下滑动摩擦产生的爆炸概率;撞击感度试验采用HGZ型19Z0991落锤式撞击感度仪,测定规定试验参数下发生50%爆炸的特性落高;热感度试验采用BDY-1A型爆发点测定仪,检测5 s延滞期的爆发点。检测结果如表2所示。

表2 摩擦感度、撞击感度、热感度试验结果Table 2 Test results of friction,impact and thermal sensitivity

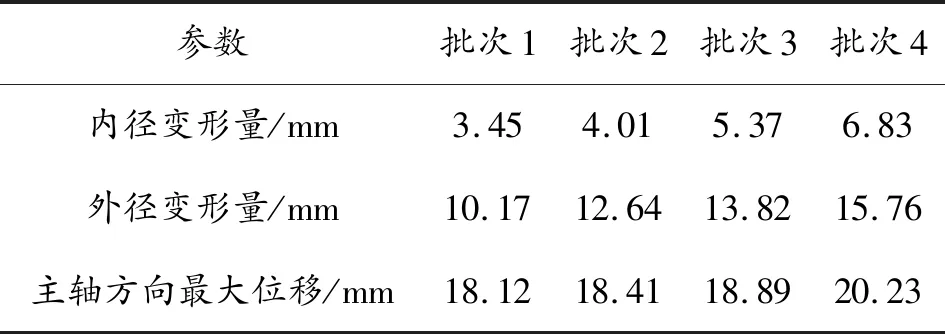

2.4 跌落安全性试验

对4个批次装药分别进行含装药整机跌落试验,跌落高度为12 m,跌落介质为钢板。试验结果表明,燃气发生器整机从12 m高处跌落后垂直撞击到钢板,略微弹起后倒在钢板上,4个批次的参试药柱均没有发生燃烧或爆炸,药柱无明显破损,但靠近壳体内壁的药柱存在不同程度的结构变形,通过对药柱内外径与主轴方向最大位移的测量与对比,各批次药柱的变形量如表3所示。

由表3可见,各批次装药在经历跌落冲击后,药柱的内径、外径变形量和主轴方向最大位移的值均呈现增大的趋势。

表3 药柱最大变形量Table 3 Maximum deformation of charge columns

3 跌落安全性数值仿真

3.1 跌落过程力学响应分析

燃气发生器从高处跌落,以一定的速度撞击地面,引起局部的应力应变变化,由此可能造成局部压力升高,能量积聚,引起化学反应,随后引发爆炸。可知,燃气发生器跌落机械撞击的初始时刻为与地面接触时刻。因此,进行数值仿真时,根据燃气发生器跌落的高度,计算燃气发生器落地时刻的速度,以与地面开始接触时刻,即仿真初始时刻将该速度赋予燃气发生器整体,设置燃气发生器的喷管与地面直接接触。从燃气发生器跌落至地面发生接触,一直到药柱反向弹起时刻,药柱的力学响应达到最大,因此,数值仿真的各项计算结果均来源于药柱开始具有弹起速度的时间点的仿真输出数据。

σ=ERεR(1-D)

(2)

(3)

式(2)—(3)中:ER为无损伤时伪应变斜率;E∞为平衡模量;ε为应变;Ei为松弛模量prony级数第i项系数;τi为松弛特征参数。

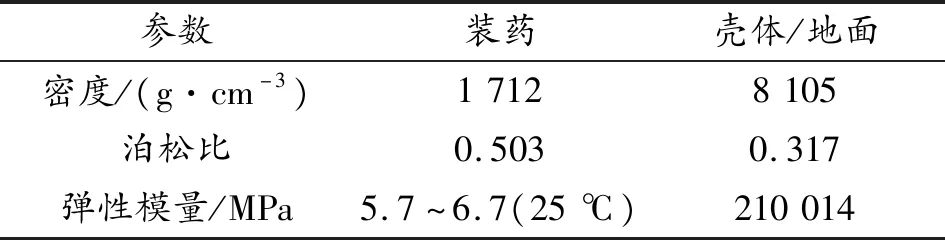

3.2 参数与工况设置

为便于计算,假设发射装药各向同性、均匀,且为弹塑性材料;装药与壳体的泊松比均为常量。由整机跌落实验测量结果可知,燃气发生器内药柱的力学响应非常短暂,无法体现药柱粘性力学行为,因此在LS-DYNA软件中材料属性模型设置时,采用ELASTIC_PLASTIC_HYDRO弹塑性力学模型[16]。相关材料参数如表4所示。

表4 材料参数Table 4 Material parameters

由于药柱跌落过程为受压变形,且力学响应时间非常短暂,应变率基本保持不变,故认为药柱的弹性模量在计算过程中为常量。针对装药在受到冲击可能引起的燃烧、爆炸过程,采用Lee-Tarver点火增长模型[17],点火增长模型反应率函数为:

dF/dt=I(1-F)b(ρ/ρ0-1-a)x+G1(1-F)cFdpy+

G2(1-F)eFgpz

(4)

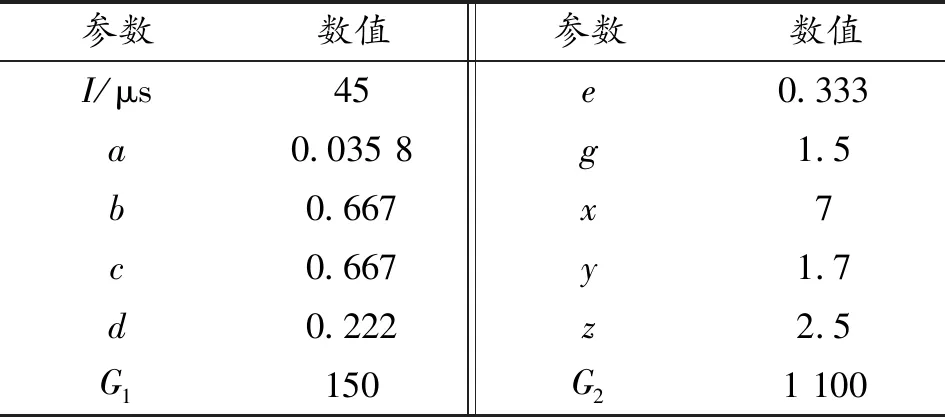

式(4)中:F为炸药反应度;t为时间;ρ为密度;ρ0为初始密度;p为压力;I,G1,G2,a,b,x,c,d,y,e,g和z是常数,具体参数如表5所示。

表5 点火增长反应速率函数参数Table 5 Ignition increase reaction rate function parameters

依据跌落试验,4个批次发射装药的试验工况均设置为:燃气发生器在12 m高度以轴向垂直,前段头部朝上的方向自由下落,后端尾部与靶板相撞后,数值模拟燃气发生器经历的碰撞过程及在冲击载荷作用下的安全性相关参数。

3.3 模型构建

燃气发生器跌落过程是在高速度下产生大位移和大变形的一种复杂非线性动态响应过程。燃气发生器结构在冲击载荷作用下产生的响应形式取决于结构的几何尺寸、材料参数、初始缺陷、载荷峰值以及载荷持续时间等诸多因素,是个非常复杂的结构动力响应问题。因此,采用有限元分析软件中的非线性结构动力学分析求解器对跌落过程进行仿真模拟分析。

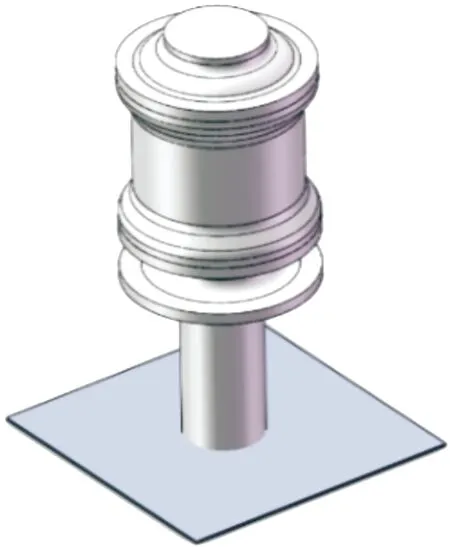

依据燃气发生器结构尺寸,运用ANSYS/LS-DYNA对燃气发生器整体进行几何建模,网格数量在8万左右。建模过程中,由于三维模型结构复杂,因此先对结构进行简化,根据剖面几何模型划分平面网格,通过扫略等方式生成三维实体网格,再对实体网格进行修正,从而得到较为精细的三维有限元网格。然后,设置材料参数,定义单元属性并添加载荷和设置边界约束条件。考虑有限元计算过程中的收敛问题,构建的燃气发生器有限元模型中简化了连接紧固结构,省略了弹性垫圈,边界条件设置时统一设置为接触面绑定。构建的燃气发生器整体结构模型如图1所示。

图1 燃气发生器整体结构模型Fig.1 Overall structure model of a gas generator

4 结果分析

通过模拟燃气发生器跌落过程和有可能发生的点火过程,并对燃气发生器及装药结构进行数值计算,得到燃气发生器结构损伤、装药变形、应力应变、压力等数值模拟计算结果,由此对不同老化时间节点下发射装药性能变化与跌落安全性的关联性进行对比分析。

4.1 燃气发生器结构仿真结果

为探讨装药性能老化的影响,数值仿真计算中,以药柱的力学参数为变量,壳体的参数保持不变。通过仿真可知,燃气发生器主轴垂直落在钢板上,尾部导流管首先着地,发生较大的形变,靠近尾部的药柱和壳体也产生较大的变形。燃气发生器跌落至地面后,导流管应力最大,发生变形量也最大,其中应力最大区域、燃气发生器整机最大主应变与壳体的最大应力应变位置均集中在导流管与后封头连接处,应力最大达到3 107 MPa,应变最大达到7.13%,轴向应变最大达到5.52%,燃气发生器存在结构损坏的风险。

4.2 装药跌落过程仿真结果

通过LS-DYNA软件得到装药应力、应变、压力与位移数值仿真云图。对4个批次装药的仿真云图进行具体分析,发现药柱中存在较大应力集中的是靠近壳体内壁的药柱,图2为应力集中的其中1根药柱的仿真云图。

图2 药柱数值仿真云图Fig.2 Charge numerical simulation nephogram

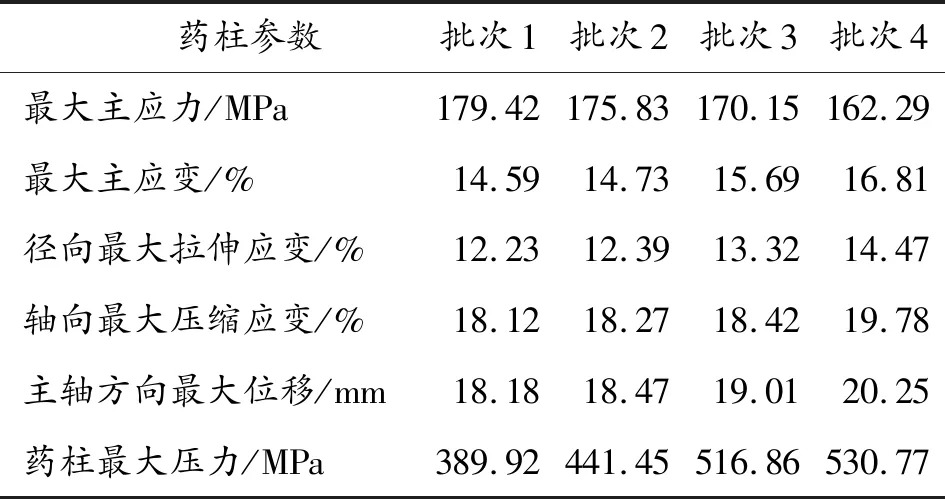

通过对图2的云图分析可知,其等效应力主要集中在下端面外缘与挡药板固定连接部位以及沿轴向向上的一小部分区域,药柱上端其余部分应力水平非常低,可忽略不计。但随跌落过程的进行,燃气发生器将会往复弹起落下,直至燃气发生器稳定在地面上。在这个过程中,应力应变水平均会迅速降低,并逐渐趋向于0。跌落碰撞瞬间,燃气发生器药柱主轴方向的最大位移发生在中心药柱的下端面,最大压力发生在靠近壳体内壁的药柱下端面的外缘。4个批次装药的具体数值仿真结果如表6所示。

表6 药柱数值仿真结果Table 6 Charge numerical simulation results

由整机跌落试验结果与表6所示的数值仿真结果对比分析可知,药柱的主轴方向最大位移变化与试验检测结果基本一致,最大误差仅为0.4%。试验结果显示4个批次药柱没有发生燃烧和爆炸,数值仿真结果表明:4个批次药柱最大压力均远小于该型发射装药的起爆临界压力1.1 GPa,因此不会发生由于跌落冲击引起爆炸。试验结果与数值仿真结果的一致性说明了基于有限元的建模与仿真的合理性。

4.3 装药老化与跌落安全性的关联

由表1所示的发射装药力学性能试验结果可知,装药抗拉强度、抗压强度和抗冲击强度的变化与温度具有极大的关联性,在不同拉伸/压缩速率下抗拉强度、抗压强度的变化也不同。随着贮存年限的增加,在相同测试温度和相同拉伸/压缩速率下,4个批次发射装药的抗拉强度、抗拉强度及抗冲击强度值逐渐降低,且相邻2个批次的参数变化值逐渐增大。批次4装药相对于批次1来说,抗拉强度的最大变化量为2.83 MPa,降低约10.65%,抗压强度的最大变化量为7.73 MPa,降低约6.14%,说明装药贮存老化使得装药在一定拉伸/压缩条件下的最大承载能力明显减弱。在相同测试温度下,批次4装药的抗冲击强度相对于批次1的最大变化量为2.76 kJ·m-2,降低约8.84%,说明老化后的装药抵抗外部冲击激励能力降低。由此可见,在相同的贮存条件下,发射装药的力学性能随着贮存年限的增加整体呈现劣化趋势,即装药老化程度越高力学性能越弱。

表2中发射装药摩擦感度、撞击感度、热感度检测结果表明,随着贮存年限的增加,装药由于滑动摩擦引发爆炸的概率显著升高,由58.27%上升到71.92%,批次4装药的摩擦感度相对于批次1升高了约23.43%,可见随着贮存时间的增加,装药在一定滑动摩擦激励下发生爆炸的概率明显增大,说明装药老化程度越高摩擦感度越高;装药受落锤撞击刺激下爆炸概率为50%的最小落高值,随着贮存年限的增加由15.35 cm降低到11.29 cm,批次4的撞击感度相对于批次1变化量达到了26.45%,表明装药贮存老化使装药在一定高度下发生撞击爆炸的概率增大,撞击感度升高;4个批次装药的爆发点没有明显变化,说明该型发射装药的热感度随着贮存时间的推移变化较小。

依据表3中装药跌落安全性试验结果可见,4个批次的发射装药结构变形相关参数的变化值逐渐增大,说明在相同跌落试验参数设定下,装药遭到跌落冲击后的变形量随着贮存年限的增加而增加。通过表6发射装药跌落过程数值仿真结果分析可知,在相同的跌落高度、跌落方位、跌落介质与仿真参数设置条件下,装药的最大主应力随着装药贮存年限的增加而降低,轴向最大压缩应变、径向最大拉伸应变、最大主应变、主轴方向最大位移及药柱最大压力均随之而升高。这些参数值的最大变化量均体现在批次4装药与批次1装药对应参数的差值。批次4装药相对于批次1装药来说,最大主应力降低约9.54%,说明装药贮存老化使得装药应对外界激励变形的能力变弱;最大主应变、径向最大拉伸应变、轴向最大压缩应变与主轴方向最大位移分别增大15.22%、18.31%、9.16%、11.39%,这几个参数值的增大说明了装药老化后遭受跌落冲击后的结构变形程度将更加严重;药柱的最大压力明显升高,最大变化值达到36.12%,说明相同跌落工况对于老化程度越高的发射装药,其造成的冲击和破坏越大。

通过发射装药跌落过程的力学响应分析可知,燃气发生器从高处跌落撞击地面、反弹再到倒在钢板的整个过程中,燃气发生器壳体与药柱为抵抗这个过程中的各种载荷发生了应力应变变化,而应力应变的变化是装药力学性能的直接体现。由不同贮存年限的力学性能变化可知,发射装药老化程度越大,力学性能越弱,即代表装药承受外界载荷的能力越低,从而使得装药在外界载荷冲击下发生变形甚至破损,影响装药贮存使用的安全性。同时,发射装药发生意外跌落时,在撞击、摩擦、热等外部激励下会造成药柱局部压力升高、能量积聚,如药柱最大压力超过起爆临界压力,则可能导致爆炸。依据表2与表6所示的数据,绘制药柱最大压力与摩擦感度、撞击感度的双坐标轴折线图,如图3、图4所示(图中贮存年限单位a代表年)。

由图3中折线变化的总体趋势可见,装药的摩擦感度与跌落过程中药柱最大压力均随着贮存年限的增加而显著增大,2条折线的变化趋势基本一致。图4中的撞击感度是由受落锤撞击刺激下爆炸概率为50%的最小落高值衡量的,最小落高值随着贮存年限的增加明显降低,说明在某一高度上发生撞击爆炸的概率升高,对应的撞击感度逐渐升高。因此撞击感度与药柱最大压力均随着贮存年限的增加而增大。同时,由图3与图4中的折线变化幅度可以看出,随着X坐标轴值的增大,相邻2点间的变化值均是由小到大、再到小,说明发射装药的摩擦感度、撞击感度与药柱最大压力在贮存年限为5~8 a年变化较小,在8~12 a变化较大,12~16 a变化量又减小。这个变化规律与不同贮存阶段的某型发射装药内部组分间的物理与化学反应所导致的装药老化程度息息相关。系统学表明,在系统发展过程中,若2个因素变化的趋势具有一致性,即同步变化程度较高,说明二者关联程度较高[18]。由图3和图4可见,摩擦感度、撞击感度与装药最大压力具有较高的关联程度。

图3 药柱最大压力与摩擦感度的变化Fig.3 Changes of maximum pressure and friction sensitivity

图4 药柱最大压力与撞击感度的变化Fig.4 Changes of maximum pressure and impact sensitivity

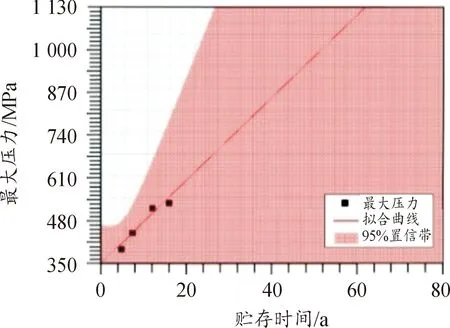

通过上述分析可知,某型发射装药的贮存老化使得跌落过程中药柱的变形程度和压力明显增大,当压力到达临界起爆压强1.1 GPa时,将导致发射装药发生爆炸。通过对不同贮存年限发射装药遭受跌落冲击时的药柱最大压力值进行数值拟合(置信带设为95%),如图5所示,推算出药柱最大压力达到临界起爆压强的贮存时间。

由图5可知,取95%置信下限,当某型发射装药贮存年限达到27.57 a时,如发生跌落高度为12 m的垂直跌落,药柱最大压力可能达到临界起爆压强而引发装药爆炸。由此可见,发射装药老化与跌落安全性存在直接关联性,装药老化所引起的力学性能减弱、摩擦感度与撞击感度升高直接导致了装药跌落安全性降低。

图5 药柱最大压力的数值拟合Fig.5 Numerical fitting of charge column maximum pressure

5 结论

通过对不同老化时间节点4个批次发射装药的性能试验数据与跌落安全性数值仿真结果进行综合分析,结果表明:

1) 随着装药贮存年限的增加,装药力学性能逐渐减弱,摩擦感度和撞击感度明显增高,热感度相对稳定,跌落安全性呈现下降趋势;

2) 在燃气发生器主轴垂直,前端朝上的跌落试验工况下,4个批次的发射装药跌落后的应力、应变变化表明,药柱结构变形量增加,药柱主轴方向的最大位移均发生在中心药柱的下端面,最大压力集中在靠近壳体内壁的药柱下端面的外缘;

3) 该型发射装药的贮存老化直接影响着跌落安全性,装药老化程度越大,对跌落安全性影响越大;

4) 装药的力学性能、摩擦感度及撞击感度是影响装药的跌落安全性的主要影响因素。在下一步研究中将深入研究装药老化影响跌落安全性的具体关联性和内在机理,以及装药在不同试验工况下的跌落安全性。