Zr 基非晶合金破片冲击破碎反应机制研究*

2023-03-02张云峰随亚光施冬梅

张云峰,方 龙,魏 欣,徐 畅,随亚光,施冬梅

(1.西北核技术研究所,陕西 西安 710000;2.陆军工程大学石家庄校区,河北 石家庄 050000)

Zr 基非晶合金既具有高强度、高硬度、极大的弹性极限等优异的力学性能,又具有高能量密度和快速释能特性,是一种能综合利用化学能和动能以提高战斗部毁伤效应的新型功能材料。

目前,针对高速冲击下Zr 基非晶合金破片反应机制的研究尚处于探索阶段,是前沿研究领域之一。Luo 等[1]利用弹道枪和准密封箱实验,研究了W/Zr 基非晶合金复合材料破片的冲击释能特性,并推导了材料的冲击诱发化学反应阈值。Wang 等[2]研究了Zr55Cu30Ni5Al10非晶合金破片的冲击诱发化学反应过程,通过能谱仪(energy disperse spectroscopy,EDS)分析了Zr55Cu30Ni5Al10非晶合金破片冲击释能反应后形成碎片的微区元素,发现材料中存在大量氧元素,推测发生了Zr 与氧气的燃烧反应。Wei 等[3]利用EDS、三轴晶高分辨X 射线衍射(TAXRD)等手段,分析了ZrHf 非晶合金破片冲击靶板的反应过程及反应产物,认为ZrO2为燃烧反应的主产物,但随着碎片厚度增加,氧气向碎片内部扩散能力减弱,碎片内部也存在ZrO、ZrO3等反应产物。

随着研究的进一步深入,学者们认识到了冲击破碎对Zr 基非晶合金破片反应特性有重要影响,Wei 等[4]提出了基于高速摄影图像的像素偏移算法,以统计破片碎片的尺寸分布。Ji 等[5]认为Zr 基非晶合金破片冲击破碎后,其碎片分布规律符合幂次律,并收集了冲击实验中的碎片进行验证分析。结果表明,幂次律可以较好地解释Zr 基非晶合金碎片分布规律;20 µm 是材料碎片是否发生燃烧反应的尺寸阈值,碎片尺寸小于20 µm 时,该碎片参与燃烧反应,而当碎片尺寸大于20 µm 时,该碎片不参与燃烧反应。上述研究成果初步阐释了Zr 基非晶合金破片的冲击破碎反应过程,但对冲击破碎反应机制的研究不够深入,所提出的理论模型未考虑破片冲击升温、碎片尺寸分布等对碎片反应阈值的影响,计算结果与实验结果相差较远。

本文中,通过Zr 基非晶合金破片准密封箱冲击超压测试,测量材料的冲击释能规律,分析破片碎片的粒径分布、成分组成;利用冲击升温和碎片燃烧理论分析、验证材料的冲击破碎反应机制。

1 实 验

1.1 实验方案

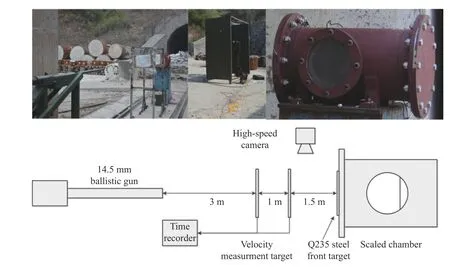

1.1.1 准密封箱冲击超压测试

Zr62.5Nb3Cu14.5Ni14Al6非晶合金破片的准密封箱冲击超压测试布置如图1 所示,mm×10 mm 的圆柱形破片装入尼龙弹托中,弹托刻有凹槽,保证出枪口后弹托、破片分离;破片及尼龙弹托由14.5 mm 弹道枪发射,通过调节装药量,可以改变破片初速;2 块间距为1 m 的铝箔断通靶纸与六通道计时仪相连,用以测量破片飞行速度,忽略破片飞行过程中的速度降,测得的平均飞行速度记为破片撞击速度;靶纸置于距枪口3 m 处,避免火药气体对测量结果的影响。

图1 准密封箱冲击超压实验布置Fig.1 Experimental layout of quasi-sealed chamber shock overpressure test

圆柱体准密封箱容积为35.2 L,箱体前端有圆形开口并可由靶板封闭,箱体底端固定有30 mm 厚硬质钢板,破片贯穿箱体靶板后撞击硬质钢板并激发化学反应,该装置可模拟预制破片与毁伤目标间的作用过程。破片的冲击破碎反应导致箱体内空气温度、压力升高,箱体内的超压信号可通过箱壁上不同位置上的2 个瞬时超压传感器(分别距箱体前端20 和40 cm,传感器轴线相互垂直)测量,其触发阈值设置为0.02 MPa。由于超压信号测试过程中箱体靶板已被破片贯穿,故称为准密封箱冲击超压实验。密封箱侧面有圆形窗口,以防弹玻璃封闭,可由高速摄影机观察破片的冲击破碎反应过程,高速摄影频率设置为10 000 s-1。

实际上,破片在撞击并贯穿靶板过程中,有部分材料破碎且无法进入箱体,这部分质量损失对破片的超压测试有一定影响,为减小这部分影响,在实验中测试了破片在500~1600 m/s 速度范围内冲击0.5 mm 厚Q235 钢靶板的靶后超压信号。

1.1.2 粒度测试

实验过程中收集箱体内的破片碎片,并利用2 种方法进行粒度测试,分析碎片尺寸分布情况:

称重法,利用1 000、640、320、160、80、40、20 和10 µm 孔径的样品筛依次筛取碎片试样,通过精密电子天平称取不同粒度下碎片质量;

激光衍射法,利用Beckman Coulter LS13320 激光粒度分析仪测量收集试样的粒度分布,仪器的测量范围为0.02~2 000 µm,但当试样粒度分布区间较大时,仪器测量结果精度较低,因此仅用于分析称重法筛取的粒径0.2~640 µm 范围碎片的碎片尺寸分布。

实际上,实验中无法完全收集全部碎片,一般地,假设未收集到的碎片与收集碎片粒径分布相同,以收集到的破片碎片试样的粒径分布代表破片全部碎片的粒径分布情况。

1.1.3 X 射线衍射(XRD)分析

利用Empyrean X 射线衍射仪对碎片进行XRD 分析,确定反应产物中存在的物相。

1.2 实验结果

1.2.1 冲击诱发化学反应过程

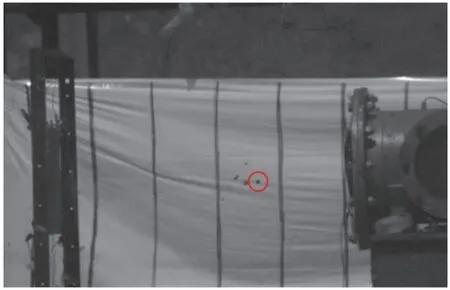

图2 为破片飞行过程中的高速摄影图像,破片用圆圈标出,破片后方为弹托碎片,由于弹托凹槽的设计,破片及弹托出炮口后可以有效分离,弹托与破片分离后弹道性能变差,阻力增大,导致其在破片后方飞行,不会随破片进入密封箱,保证了实验结果的可靠性。

图2 破片飞行过程高速摄影图像Fig.2 High-speed photograph of fragment flight

图3 为高速摄影拍摄的破片分别以552、1105 和1485 m/s 速度撞击箱体的图像,令拍摄到的破片撞击靶板瞬间时刻为t=0 ms。破片撞击靶板时可以看到明显的火光,破片撞击并贯穿靶板的过程中小部分破碎并激发化学反应,导致了靶板外侧火光的产生(图3(a) t=0 ms)。未破碎的破片主体及部分破片碎片继续飞行,并撞击箱体底部的硬质钢板(图3(a)中t=0.5 ms)。猛烈冲击造成破片进一步破碎并形成碎片云,高温碎片云与空气中的氧气发生剧烈化学反应(图3(a)中t=1.0 ms)。破片化学反应导致箱体内空气温度、压力升高,由于箱体系统内外压力不平衡,箱体内碎片伴随高压气体由靶板弹孔处喷出,形成火舌,直至箱体内外压力相同(图3 (b)中t=10.0 ms)。

图3 破片冲击破碎反应过程高速摄影图像Fig.3 High-speed photographs of process for reaction of fragments

撞击速度对破片的冲击破碎反应影响很大,由图3 可以看出,随着破片撞击速度的提升,破片反应的火光范围变大,箱体内碎片向外喷射的距离增加,碎片数目增多,如图3(a)中t=10.0 ms 基本观察不到有碎片喷射的现象,而图3(c)中t=10.0 ms 燃烧碎片的喷射现象明显且剧烈。随着破片撞击速度的提升,破片撞击箱底硬质钢板后破碎程度增加,碎片数量增多,碎片尺寸减小,其与空气接触的比表面积增加,破片的反应程度增大,导致火光范围增大,箱体内瞬时超压更高,箱体内碎片喷射距离更远、数目更多。

1.2.2 冲击超压测试结果

图4 为破片撞击速度1105 m/s 时,箱体内瞬时超压传感器的实测信号及准静态压力信号。图4(a)和(b)实线分别为2 个不同位置传感器的实测信号,由于传感器位置不同,传感器受到的初始冲击等干扰程度不同,2 条曲线的噪音幅值差异较大;实测曲线经降噪处理后得到的准静态压力信号在图4(a)和(b)由虚线对应标出,并同时列于图4(c)对比,两条曲线差异极小,表明对于该实验装置,传感器位置对测量结果的影响较小,符合实验要求。

图4 实测压力曲线与准静态压力曲线Fig.4 Actual pressure and quasi-static pressure curves

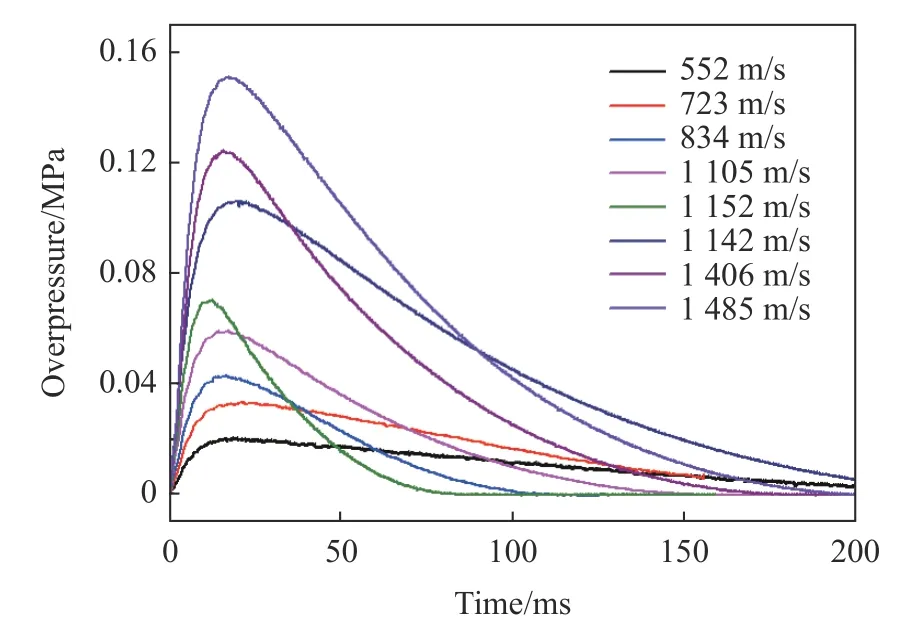

图5 为实验测得的准静态压力-时间历程,可以看到,曲线基本分为2 部分,急速上升段和缓慢卸载段,破片冲击靶板后,激发剧烈的氧化反应,箱体内部压力快速升高,导致曲线上升段斜率较大;当化学反应导致的压力上升速率小于高压气体通过弹孔排出导致的压力下降速率时,曲线开始向下倾斜;箱体内高压气体仅能通过破片贯穿靶板产生的弹孔排出,故而曲线下降段较为平缓。

图5 准静态压力-时间曲线Fig.5 Quasi-static pressure-time curves

表1 为破片在不同速度下的超压峰值数据,m 表示破片质量,超压峰值表示材料反应过程中超压时程曲线的最大值。

表1 超压峰值实验数据Table1 Experimental data of overpressure peak data

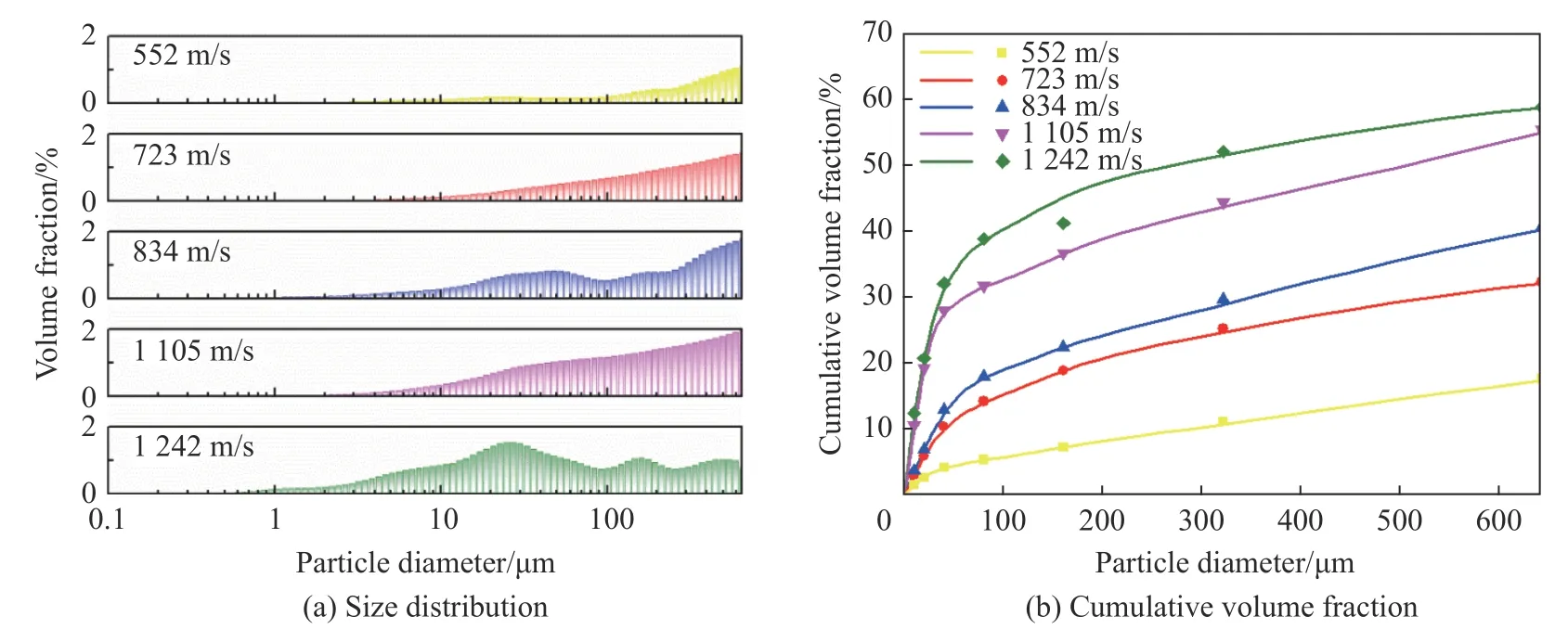

1.2.3 碎片粒度分布规律

Zr 基非晶合金受冲击破碎后,碎片着火温度、反应程度均与碎片尺寸相关,建立精确的碎片粒度分布模型对分析破片释能效应具有重要意义。微米级碎片对燃烧反应贡献度较大,为保证测试精度,利用Beckman Coulter LS13320 激光粒度分析仪测试0.2~640 µm 范围内碎片粒度分布的统计规律。图6 为不同撞击速度条件下,Zr 基非晶合金破片碎片粒度分析结果。随着撞击速度提升,小粒径碎片体积分数增大;累积体积分数曲线前半部分斜率明显大于曲线后半部分,其拐点位于20 µm。实验仅测试了收集碎片试样质量占破片总质量分数70%以上的样本,以使测试结果更接近实际结果,减小系统误差。

图6(b)数据点为利用称重法得到的碎片样本粒度分布结果,受实验条件限制,称重法的粒度梯度较大,该结果用以检验、校核激光粒度分析仪测试结果。对比2 种方法测试结果表明,激光粒度分析仪测试结果与称重法测试结果误差较小,激光粒度分析仪测试可作为进一步理论分析的实验依据。

图6 碎片粒度分布测试结果Fig.6 Test results of debris size distribution

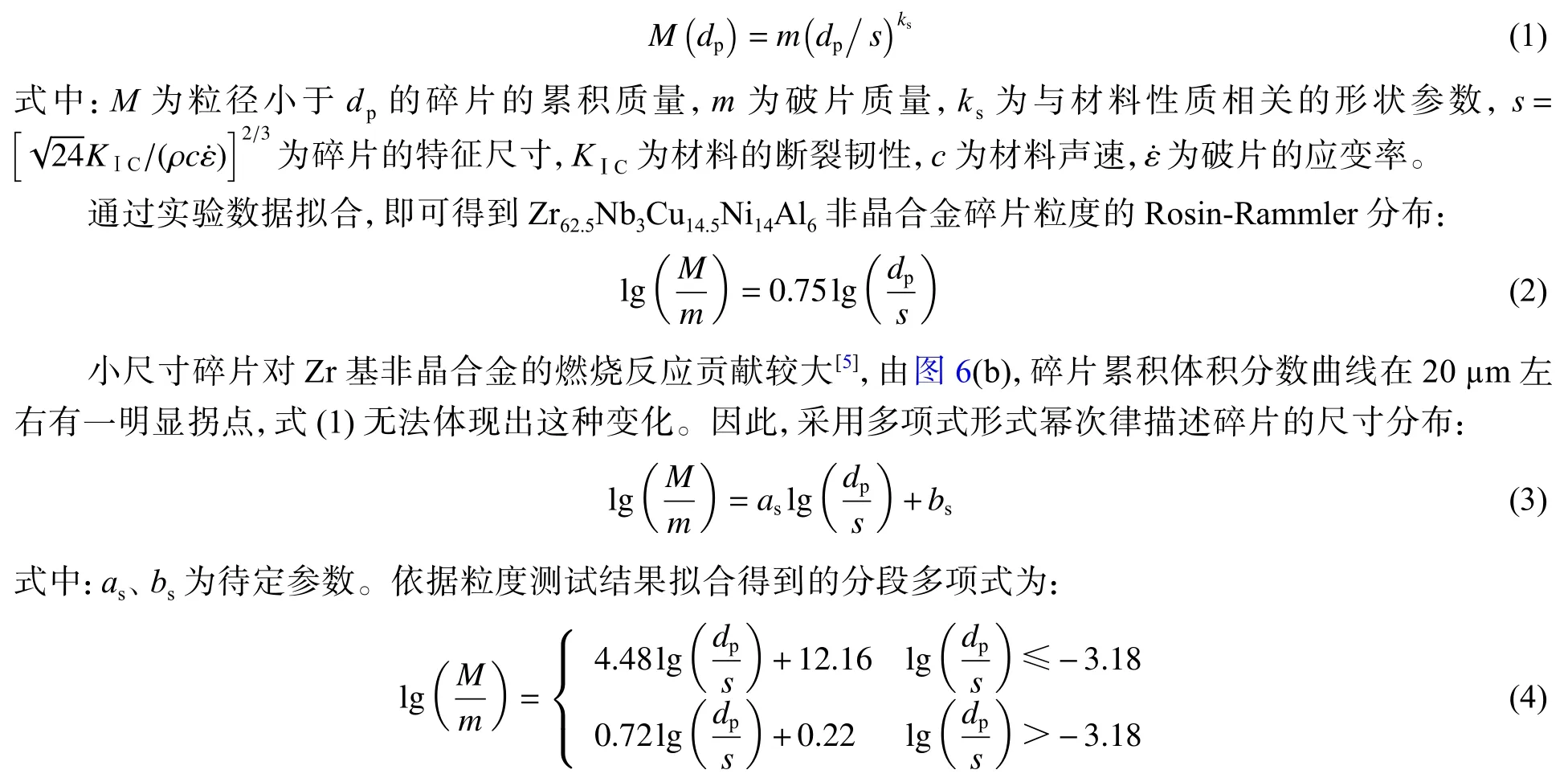

大量实验数据的统计结果表明,脆性材料动态破碎后,碎片分布符合幂次律,常用的有Rosin-Rammler 分布,其质量分布规律为[6-7]:

图7 为得到的碎片粒度分布模型,可以看出,lg(dp/s)=-3.18 约为实验数据拐点,lg(dp/s)>-3.18 (dp>20 µm)时,Rosin-Rammler 分布可较好地描述Zr62.5Nb3Cu14.5Ni14Al6非晶合金破片碎片的分布特征,但当lg(dp/s)<-3.18 时,实验数据lg(M/m)-lg(dp/s)曲线斜率增大,Rosin-Rammler 分布与实验数据误差较大;相较于Rosin-Rammler 分布,式(4)所示分段模型更好地描述了小尺寸碎片粒度分布规律。

图7 碎片粒度分布模型Fig.7 Models of debris size distribution

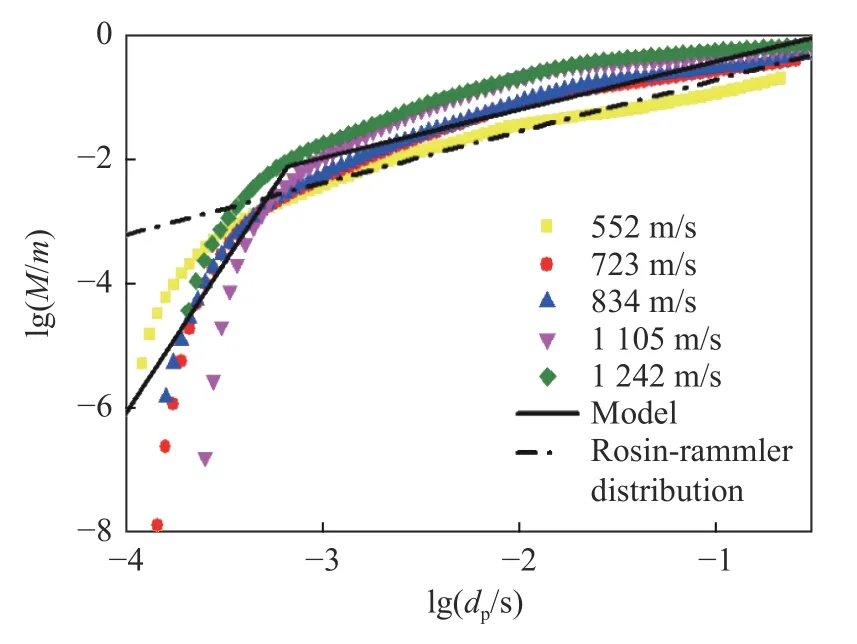

1.2.4 XRD 分析结果

图8 为不同粒径尺度碎片的XRD 分析结果,在反应产物分析图谱中可以清晰地观察到ZrO2、单质Al 的特征峰,其他成分特征峰不明显,表明:Zr62.5Nb3Cu14.5Ni14Al6非晶合金破片的冲击破碎反应以Zr 的燃烧反应为主,而Al 参与燃烧反应较少,推测与碎片温度未达到Al 着火点有关。在不同粒径尺度碎片试样中均观察到ZrO2的特征峰,粒径尺度越小的碎片其特征峰越明显,表明粒径尺度小的碎片ZrO2结晶程度更高。

图8 碎片XRD 分析结果Fig.8 Results of XRD analysis of debris

2 理论分析

2.1 能量释放特性

Zr 基非晶合金冲击释能主要源自于Zr 碎片的燃烧,其反应式为:

式中:VC为箱体容积,=1.4 为空气的比热系数,箱体内能增量由氧化反应释放化学能和部分破片动能Ek组成:

由文献[2]的实验结论,Ek约为破片动能的30%。破片完全反应释放能量为Qt,则破片的反应程度可由下式计算:

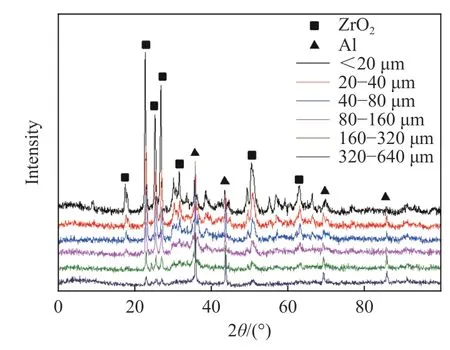

将实验结果代入式(6)~(8)即可计算得到对应撞击速度下的能量及反应程度等,计算结果如表2 所示。

表2 实验数据及计算结果Table2 Results of calculation and experimental data

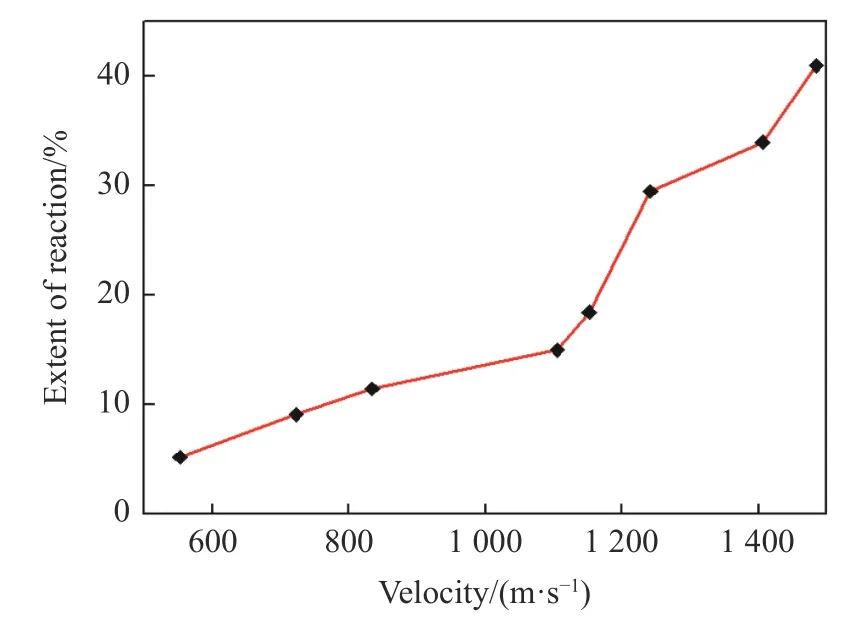

可以看到,在500 ~1500 m/s,撞击速度提升导致了材料冲击压力增大,进而诱发了不同程度的化学反应,材料的反应程度与撞击速度、冲击压力正相关,最大冲击释能反应程度达到40.93%。通常,含氧化剂的MESMs 如Al/Ni 系材料反应程度较高,而需与空气混合反应的负氧平衡类MESMs 反应程度较低,Zr62.5Nb3Cu14.5Ni14Al6非晶合金材料属于负氧平衡类MESMs,因此在中低速撞击条件下,其反应程度小于50 %。

如图9 所示,Zr62.5Nb3Cu14.5Ni14Al6非晶合金的反应程度表现出两种特征的速度相关性:低速时,反应程度随速度提升而缓慢增加,高速时,反应程度随速度提升而急剧增加。这也表明,Zr62.5Nb3Cu14.5Ni14Al6非晶合金破片适用于交汇速度高的工况,例如作为防空反导破片使用时,其毁伤效应将更为显著。

图9 反应程度-撞击速度曲线Fig.9 Curve of extent of reaction vs.impacting velocity

2.2 冲击破碎反应机制

综合破片冲击破碎反应实验结果及反应过程分析,建立冲击破碎反应理论模型以实现Zr62.5Nb3Cu14.5Ni14Al6非晶合金破片反应程度的快速计算。

2.2.1 冲击升温

由破片-靶板撞击的一维正冲击波假设,破片的冲击压力为[9]:

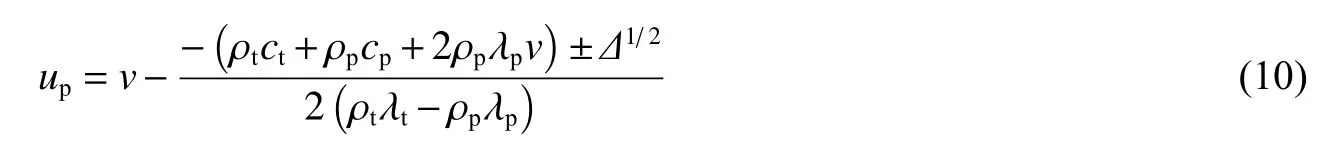

式中:ρp、Dp、up分别为破片密度(本文中ρp=6.76 g/cm3)、冲击波速、材料粒子速度。一般情况下,可假设固态金属材料的冲击波速-粒子速度为线性关系,由破片-靶板界面连续性[10]:

式中:v 为破片撞击速度,ρt为靶板密度(本文中ρt=7.85 g/cm3),cp=3 868 m/s、ct=4 570 m/s、λp=3.97、λt=1.49[11]分别为破片、靶板材料的Hugoniot 参数,的表达式为[10]:

根据固态材料绝热线和等熵线的关系,假定材料等容比热容cV=0.32 J·g-1·K-1[11]为常数,得到冲击温度的 表 达 式 为[9]:

式中:T0为常态温度,V 为比容,下标0、H 分别表示初始状态和冲击绝热状态,γ 为Grüneisen 系数,pS为与冲击绝热线同一起始状态出发的等熵线,其解析式为[9]:

将材料参数代入式(9)~(13)即可分别求得破片冲击压力、冲击温度随破片撞击速度的变化情况,如图10 所示。

图10 Zr62.5Nb3Cu14.5Ni14Al6 非晶合金的冲击压力、温度与撞击速度的关系Fig.10 Relationships among shock pressure, shock temperature and impact velocity of Zr62.5Nb3Cu14.5Ni14Al6 bulk metallic glass

2.2.2 碎片燃烧

Zr 基非晶合金破片受撞击后破碎,形成大量碎片并与空气中的氧气发生燃烧反应。假设碎片云的燃烧反应为大量单一碎片燃烧反应的总和,依据单一碎片燃烧反应规律及破片碎片尺寸分布规律即可求得Zr 基非晶合金破片的冲击破碎反应规律。金属碎片自持燃烧的临界温度即为着火温度,其判据的数学表达式为[12]:

式中:Qe为燃烧反应产热率,Qr和Qc分别为金属碎片通过热辐射和热对流效应对环境的放热率。

金属碎片通过热辐射对周围环境的散热率为[13]:

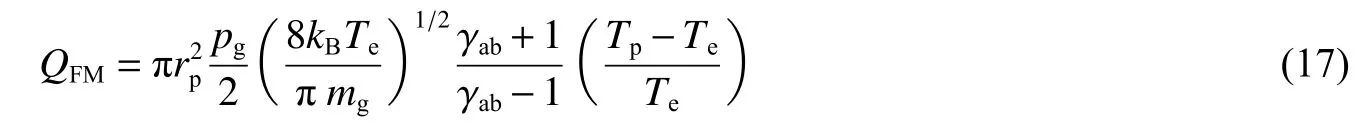

式中:dp为碎片直径,为辐射系数,为Stefan-Boltzman 常数,Tp为碎片温度,Te为环境温度。对微米、纳米级碎片,其与环境的热交换机制由Knudsen 数K 控制,K 的表达式为[13]:

式中:kg为气体热导率,rp为碎片半径,pg为气体压力,mg为气体平均分子质量,kB为Boltzman 常数。当金属碎片足够小(K>10)时,热对流机制为自由分子机制,热交换率取决于金属碎片、空气分子间碰撞概率[13-15],此时热对流效应放热率QFM为:

通过式(16)计算金属碎片的Knudsen 数,根据对应的热交换机制,即可得到金属碎片对环境的放热率。

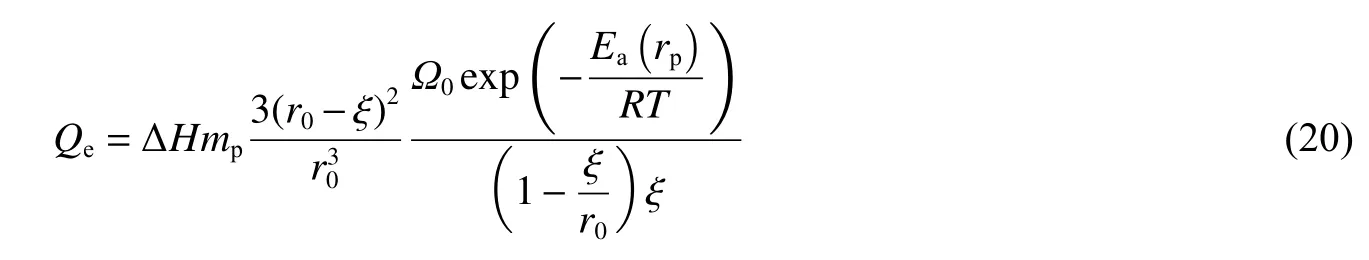

纳米、微米级金属碎片的燃烧主要由氧通过氧化层的固态扩散机制控制[16],假设破片碎片为球形,氧气在氧化层中的固态扩散为等温稳态扩散且摩尔体积不变,燃烧反应产热率可表示为[17]:

式中:mp为碎片质量,r0为碎片初始半径,ξ 为氧化层厚度,Ω0为常数,R 为普适气体常数,Ea为燃烧反应表观活化能,对于微米乃至纳米级别的金属碎片,Ea为与粒径rp相关的变量。对于Zr 碎片,其Ea(单位:kJ/mol)与dp(单位:µm)的关系为[16]:

由式(14)~(21),通过数值法即可得到Zr 碎片自持燃烧的着火温度与粒径的关系,如图11 所示。

图11 Zr 碎片着火温度的尺寸效应Fig.11 Size effect of ignition temperature for Zr fragments

由反应物XRD 分析结论,实验中,由于Al 的着火温度较高,Al 参与反应极少,Zr62.5Nb3Cu14.5Ni14Al6非晶合金的化学反应主要来为Zr 的燃烧。计算得到着火温度为冲击温度时所对应的Zr 碎片粒径dp1,将dp1代入材料碎片尺寸分布规律(式(5)),则Zr62.5Nb3Cu14.5Ni14Al6非晶合破片的反应程度可估算为:

式中:m1为Zr 在Zr62.5Nb3Cu14.5Ni14Al6非晶合金中的质量分数,为Zr62.5Nb3Cu14.5Ni14Al6非晶合金的氧化焓。

图12 为Zr62.5Nb3Cu14.5Ni14Al6非晶合金破片的反应程度-撞击速度关系和反应程度-冲击压力关系。可以看出,随着撞击速度、冲击压力上升,材料的反应程度也逐步提高,理论计算结果与实验结果较为吻合,表明冲击破碎燃烧模型可较好地阐释Zr62.5Nb3Cu14.5Ni14Al6非晶合金破片冲击破碎反应的物理过程和反应机制。

图12 反应深度与冲击速度、冲击压力关系的实验与理论计算结果对比Fig.12 Comparison between experimental results and theoretical results of relationships among reaction extent, impact velocity and shock pressure

3 结 论

(1) 材料冲击释能反应规律为:随着撞击速度提高,Zr62.5Nb3Cu14.5Ni14Al6非晶合金破片的反应程度逐渐提高,其反应程度表现出2 种特征的速度相关性,低速时,反应程度随速度提升而缓慢增加,高速时,反应程度随速度提升而急剧增加。

(2) 材料冲击破碎反应机制为:破片撞击目标产生冲击波,冲击波在破片内的传播使材料处于高温状态;破片-靶板界面材料处于高压状态,局部压力大于破片强度,从断裂力学角度考虑,破片局部累积的弹性应变能大于其断裂表面能,导致破片变形、破碎;达到着火条件的碎片与空气中的氧气发生燃烧反应(主要燃烧产物为ZrO2),释放能量。破片撞击速度为控制碎片温度、碎片粒径分布、破片反应程度的关键控制变量。

(3) 建立了Zr62.5Nb3Cu14.5Ni14Al6非晶合金破片冲击破碎反应理论模型,该模型在500~1 600 m/s 速度范围内能较好地解释冲击作用下Zr62.5Nb3Cu14.5Ni14Al6非晶合金破片的反应规律,理论计算与实验结果吻合度较高。