应用于高盐高辐照环境下的钢结构涂层防护行为研究

2023-03-02董彩常丁国清杨海洋刘凯吉

董彩常,丁国清,杨海洋,刘凯吉

(青岛钢研纳克检测防护技术有限公司,青岛 266071)

引言

大量现场试验和研究表明[1-4],防腐涂层对于改善和提升钢结构在严酷环境的服役寿命有重要的作用。而在高盐度、高辐照环境中,需采用重防腐涂料配套体系[5]。环境和污染物因素如温湿度、温差、太阳辐照、紫外线、环境中污染物等,都会造成钢结构涂层的老化或者使其产生粉化、渗色、变色、气泡、剥落、开裂、漆膜分层、锈蚀等一系列缺陷[6]。

老化失效是有机涂层最普遍的失效形式,主要是受到紫外线、热、水以及化学介质的作用,发生自由基降解和亲水性基团的水降解[7-9]。在海洋大气环境中,SO2和Cl-的存在会进一步促进材料的老化失效,加速材料老化的过程。同时,载荷的影响不可忽略[10]。在实际服役环境中,拉、压、扭、弯等外加载荷对涂层产生不利的影响。涂层一旦出现老化,基体会在环境因素的影响下,发生电化学腐蚀。

有大量关于涂层在钢结构的评价和研究表明[11-15],综合多因素影响,开展现场试验和室内模拟试验,建立切实有效的评价和预测机制有重要的意义。目前,国内从工程应用的应用角度,现场或加速条件下叠加力学因素的作用的试验和研究相对较少,开展相关工作对系统研究各因素的综合作用有重要的帮助。

本次选取的涂层在钢结构的防护性能研究中利用现场暴露试验及模拟加速腐蚀试验进行。通过进行涂层的现场暴露试验,积累涂层在实际服役环境下的腐蚀数据,评价涂层的环境适应性及其防护措施的有效性;通过进行涂层的模拟加速腐蚀试验,获得涂层在强化单一腐蚀因素条件下的腐蚀数据,并同现场暴露试验获得的腐蚀数据进行对比,分析它们的相关性,为快速评价涂层的防护性能提供依据。

1 研究方法

1.1 涂层试样的制备

1.1.1 涂装

依据钢结构不同部位的防腐涂层体系,制备成非受力涂层试样;依据钢结构部分位置受力的特点,制备受力涂层试样。相同部位的非受力与受力的涂层体系一致。现场暴露涂层试样的涂装工艺见表1,室内模拟加速腐蚀试验的涂层试样涂装工艺见表2。

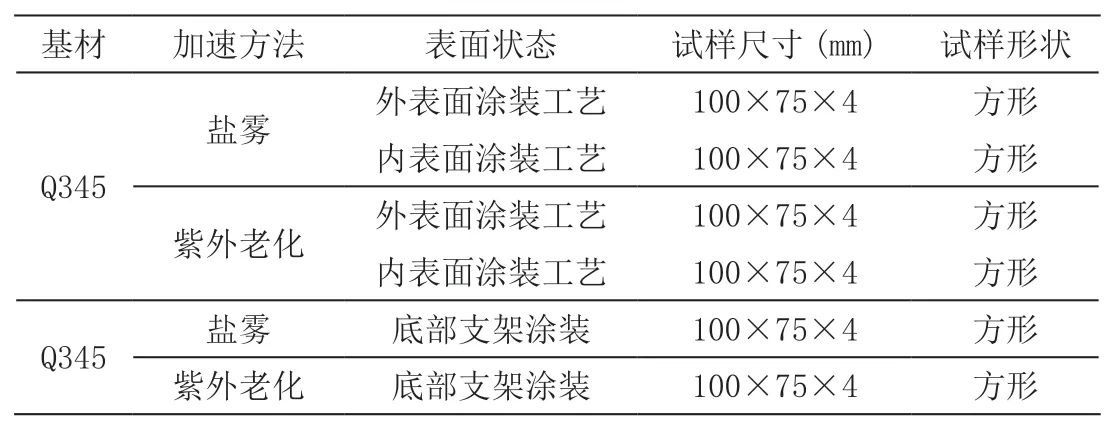

表1 用于现场暴露试样的制备方

表2 用于室内模拟加速试验试样的制备方案

1.1.2 受力试样的弯曲加载

受力试样采用弯曲加载办法对试样进行力学加载,弯梁试样在弯曲部位最大处具有最大的受力点,并向两侧线性下降至零。弯梁试样采用三点加载的办法,三点加载试样的最大应力出现在凸型表面的中部,并线性下降至外支点处为零。凸型表面中点的弹性应力和最大挠度有如下的关系:

式中:

σ—最大张应力,MPa;

E—弹性模量,单位MPa;

δ—试样厚度,mm;

Y—最大挠度,mm;

H—外支点间的距离,mm。

根据设计的应力值可求出最大挠度,以满足试验要求的应力值。

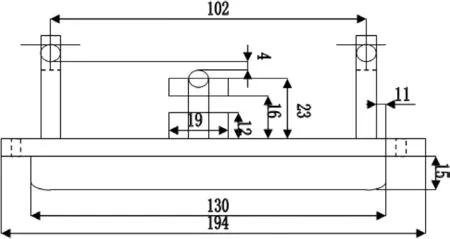

由于钢结构实际受力复杂,因此,受力涂层试样选定了两个力学条件,分别是:力学条件1为200 MPa;力学条件2为120 MPa。底部支座受力简单,其力学试样则选定了1个试验条件,其大小为25 MPa。选用316 L不锈钢制作施力支架。施力支架尺寸见图1。

图1 施力支架尺寸

1.2 涂层试样的现场暴露试验

选用铝合金材料制作试验架,根据暴露试验站围栏尺寸,设计制作试样架固定支架。现场暴露试验中,试样架竖直固定在暴露试验站的围栏上。应用于钢结构外表面及底部支座的涂层暴露在阳光下,应用于钢结构内表面的涂层在遮光环境下进行暴露试验。

1.3 涂层试样的室内模拟加速腐蚀试验

1.3.1 盐雾试验

参考GB/T 1771-2007《色漆和清漆 耐中性盐雾性能的测试》,在盐雾腐蚀试验箱中进行。试验温度(35±2) ℃;连续喷雾;试样与垂直方向成20 º角放置。试验期间定期目视检查试样的外观形貌,尤其是试验初期。试验周期结束后,用流动水去除试样表面残留的盐雾溶液,观察记录涂层形貌,参考GB/T 30789系列标准对涂层进行老化等级评定。

1.3.2 紫外老化试验

试验在紫外老化试验箱中进行,依据GB/T 23987-2009《色漆和清漆 涂层的人工气候老化曝露 曝露于荧光紫外线和水》的规定,交替循环进行紫外线辐照和凝露暴露的试验循环;光照阶段温度为(60±3)℃,冷凝阶段温度为(50±3)℃;光照和冷凝循环周期为4 h光照、4 h冷凝。光谱波长范围(295~360)nm,可最佳模拟阳光紫外线。紫外线/凝露循环期间,以紫外线辐照开始,以凝露暴露结束。试验周期结束后,观察记录涂层形貌,参考GB/T 30789系列标准对涂层进行老化等级评定。

2 结果与讨论

2.1 涂层的现场暴露

非受力涂层试样暴露1年后的腐蚀形貌见图2。结果表明,试样暴露1年后,涂层表面有较多的粉尘附着,但均未出现起泡、开裂、剥落及出锈等现象,同原始试样相比,表面形貌未发生明显变化。受力涂层试样暴露1年后的表面形貌见图3,结果与非受力涂层试样的腐蚀形貌结果相同,力学因素对涂层试样腐蚀形貌的影响不明显。

图2 非受力涂层试样暴露1年后的腐蚀形貌

图3 受力涂层试样暴露1年后的腐蚀形貌

涂层试样暴露1年的老化等级评定结果见表3,结果表明,所有涂层试样均未出现失光、变色、粉化、开裂、起泡等老化现象,在应力集中部位也没有出现开裂现象,基材受到良好保护。应用于钢结构内部的涂层试样因暴露位置遮蔽了阳光和降雨,从而使得有机涂层不易发生光降解和水降解。涂层在1年内没有发生明显老化现象,这也表明应用于钢结构和底部支座所用的面漆的耐老化能力良好。

表3 涂层试样现场暴露1年后腐蚀等级评定

2.2 涂层试样的室内模拟加速腐蚀试验

2.2.1 耐盐雾性能

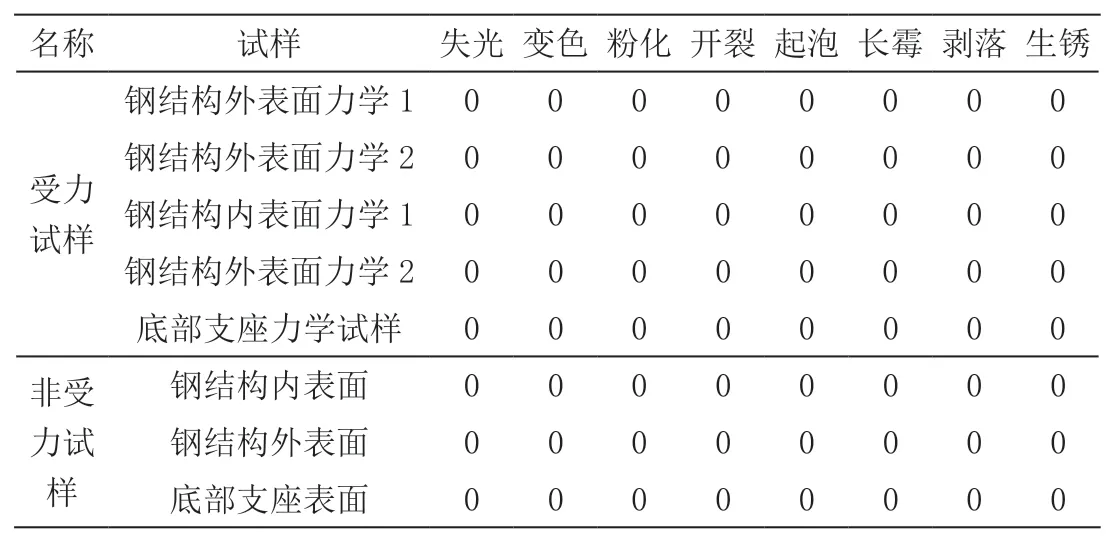

涂层经盐雾试验后的外观形貌表明,钢结构内外涂层的耐盐雾性能良好,试样表面形貌未发生明显变化,未见出现起泡、开裂和出锈等腐蚀老化现象。应用于钢结构内外的涂层经盐雾试验后的外观形貌如图4所示,老化评级结果见表4。结果表明,所有试样均出现了变色、粉化、开裂、起泡、生锈和剥落现象,每项评级结果均为0。涂层试样未发生变色、粉化、开裂现象的原因是盐雾箱内虽然腐蚀条件苛刻,但缺少使有机涂层降解的有效条件(光照),不能使涂层的化学键发生断裂。所有涂层试样均未出现气泡、生锈现象,这表明了钢结构内外涂层和底部支座涂层均具有良好抗盐雾和水汽的渗透能力。

表4 钢结构涂层经盐雾试验后的老化等级

图4 钢结构内外表面涂层试样盐雾腐蚀试验后表面形貌照片

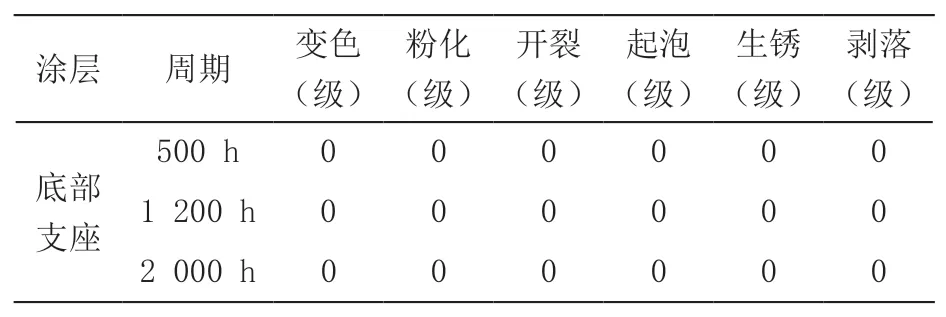

应用于底部支座的涂层经盐雾试验后的外观形貌如图5所示,老化等级结果评定见表5。结果表明,经盐雾试验后,试样表面形貌未发生明显变化;试验期间内,试样未出现起泡、开裂和出锈等现象,每项评级结果为0。即表明,底部支座涂层具有良好的耐盐雾性能。

表5 底部支座涂层经盐雾试验后的老化等级

图5 底部支座涂层试样盐雾腐蚀试验后表面形貌照片

2.2.2 耐候性分析

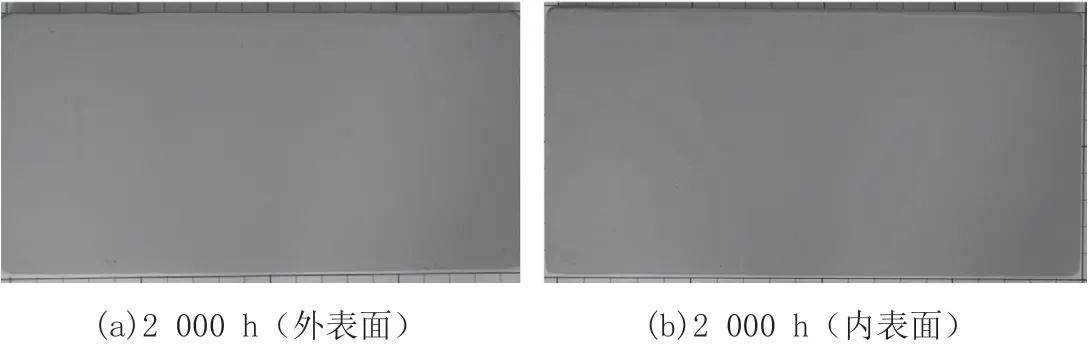

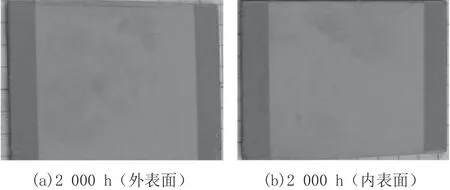

钢结构涂层试样经紫外老化试验后的外观形貌变化如图6所示,结果表明,试样均出现了变色、粉化等老化现象,但未出现起泡、开裂和出锈等现象。

图6 钢结构内外涂层紫外老化试验后表面形貌照片

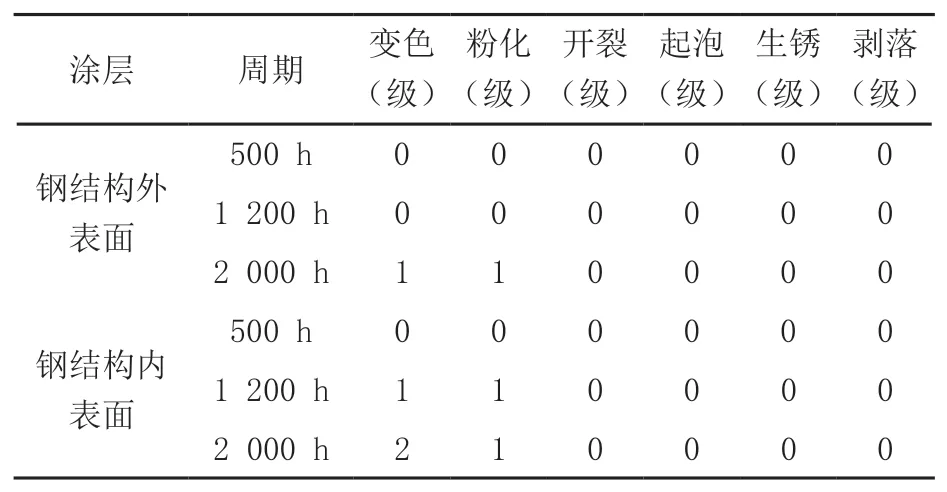

钢结构内外涂层经紫外老化试验后的老化评级结果见表6。结果表明,试验500 h后,所有涂层试样均未出现变色、粉化、起泡、出锈等老化现象;试验1 200 h后,钢结构内表面涂层试样出现了轻微的变色和粉化;试验2 000 h后,钢结构外表面涂层试样出现了轻微的变色和粉化,钢结构内表面涂层试样的变色、粉化程度增大。在整个试验期间内,所有涂层试样均未出现起泡、开裂和出锈现象,钢结构基体材料未受腐蚀。

表6 涂层试样紫外老化试验腐蚀率结果

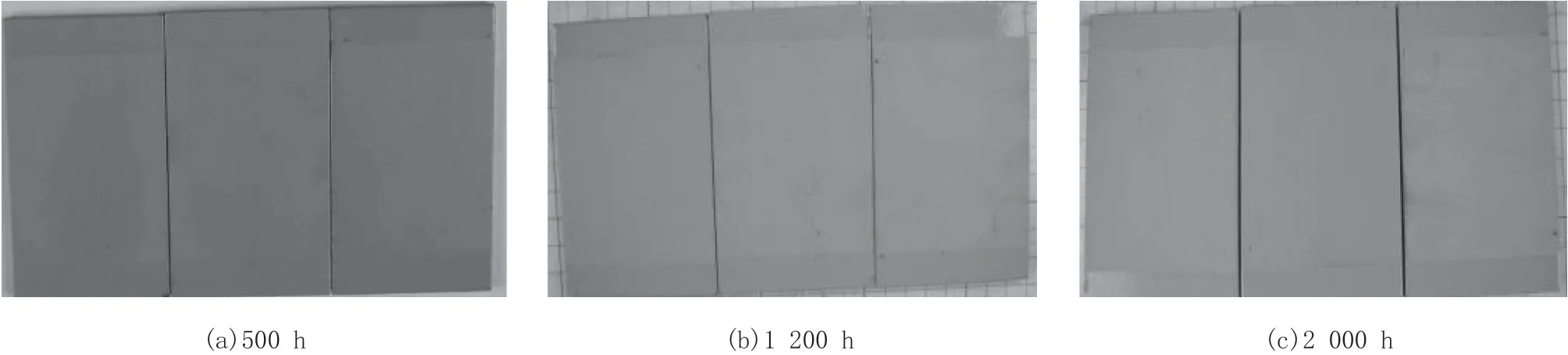

底部支座涂层试样经紫外老化试验后的外观形貌变化如图7所示。结果表明,经紫外老化试验后,试样颜色发生较明显的变化;该涂层体均出现了变色、粉化等老化现象,但未出现起泡、开裂和出锈等老化现象。

图7 底部支座涂层试样紫外老化试验后表面形貌照片

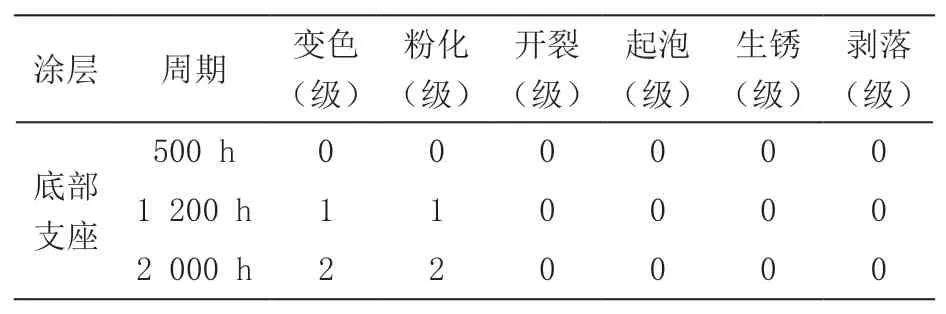

底部支座涂层试样经紫外老化试验后的老化评级结果见表7。结果表明,试验500 h后,所有涂层试样均未出现变色、粉化、起泡、出锈等老化现象;试验1 200 h天后,试样出现了轻微的变色和粉化;试验2 000 h后,试样变色和粉化的等级增大。在整个试验期间内,所有涂层试样均未出现起泡、开裂和出锈现象,底部支座基体材料未受腐蚀。

表7 涂层试样紫外老化试验腐蚀率结果

2.3 结果讨论

相关测试结果显示,无论在实际环境下暴露1a还是在盐雾和紫外老化暴露2 000 h,在严酷环境和载荷状态双重作用下,钢结构涂层体系均未存在严重的老化现象。这表明,在紫外环境、氯离子、高湿等环境下,材料虽出现轻度的变色和粉化,但未出现起泡、开裂、生锈和剥落等严重问题,因此,依然可以有效抑制氧气、水分子和腐蚀性离子等的侵入,阻断介质的传输通道,有效抑制基体金属腐蚀。

室内加速腐蚀试验中,两种环境下均未出现起泡、开裂、生锈和剥落现象。单紫外老化试验后出现明显的变色和粉化,这表明,紫外老化环境比盐雾环境对材料老化的影响大,这是由于紫外光的能量大于有机涂层的化学键能,在紫外条件下,有机涂层产生变色和粉化现象。而紫外老化试验箱内还存在湿热条件,该条件也是促使涂层变色和粉化的重要因素。

对于载荷的影响,测试结果表明,在试验期间内,载荷对涂层未产生直接影响,在应力集中部位也没有出现开裂、锈蚀和剥落等现象,基材受到良好保护。

但环境和载荷的叠加作用不可忽略,在后续试验周期将重继续追踪。

3 结论

1)在严酷环境和载荷状态双重作用下,无论在实际环境下还是在加速环境,均未出现明显的影响。

2)在试验的初期,不同大小的载荷对涂层防护性能尚未产生明显影响,在应力集中部位也没有出现开裂现象,基材受到良好保护。但该两因素叠加加速作用,在后续试验周期将重点追踪多因素共同作用对涂层老化的影响。

3)由于紫外光的能量大于有机涂层的化学键能,在紫外条件下,有机涂层产生变色和粉化现象,其对老化的影响强于盐雾环境。