卡扣连接性能与仪表板可靠性关系分析

2023-03-02刘保公钱银超刘向征谭东升

刘保公,钱银超,刘向征,谭东升

(广州汽车集团股份有限公司汽车工程研究院,广东 广州 511400)

目前,汽车市场消费者对汽车舒适性要求越来越高,其中汽车噪声、振动与声振粗糙度(Noise, Vibration, Harshness, NVH)性能是衡量汽车舒适性能的重要指标之一。据统计,汽车异响问题中仪表板系统异响问题占比较大,因此,汽车内饰异响问题在车型开发中被重视的程度越来越高,并且更多实践表明在车型研发初期针对异响问题的研究更有助于避免异响的风险。

研究表明,车身异响的分类大概分为摩擦异响、共振异响、敲击异响。本文主要研究由于仪表板内部结构连接性能不足造成的共振异响及敲击异响。其中用到的仿真分析方法为间接法,包括模态分析、速度传递函数(Velocity Transfer Function, VTF)和噪声异响(Squeak&Rattle, SR)分析,并结合实际模态试验验证了分析模型的准确性,并根据分析结果有针对性的进行结构优化设计。

针对内饰异响的前期预测工作,国内外进行了大量的研究工作,其中JENS W 提出了利用仿真分析的方法,通过对比零部件间的相对位移与尺寸技术规范(Dimensional Technical Specification, DTS)的关系来预测异响的方法[1];中汽研王亚超等[2]针对仪表板结构通过建立E-Line模型根据零部件间位移的变化有效判断出了异响的风险及边界位置;尹建伟等[3]利用ANSA软件在项目前期对仪表板进行异响分析预测;朱翔麟、张华等[4]利用降低卡扣处VTF速度响应的方法以期降低仪表板发生异响的风险,但未论证卡扣刚度是否合理,未考虑不同部件间敲击异响的风险。

本文分别进行了仪表板模态性能、VTF性能分析及SR性能分析,在进行有限元分析之前通过进行不同形式卡扣动静刚度试验,得到较为合理的刚度值,输入到仪表板基础仿真模型中,得到真实的仪表板模态分析结果,然后对仪表板进行搭载在整车上的模态试验,最后对比仿真分析值及试验值,验证了分析模型的准确性;并通过研究振动和噪声的基础,寻求仪表板异响与卡扣连接性能之间的关系。

1 异响机理分析

根据振动和噪声的基础原理[5],板结构振动的动力学方程:

式中,F为外界激励。

薄板动力学方程如式(2)所示:

式中,ρ为密度;u为位移;q为表面载荷;D0为弯曲刚度,μ为泊松比;E为杨氏模量。

根据图1所示薄板受力模型输入边界条件及振型函数,由式(2)可以得出系统固有频率为

图1 薄板力学分析模型

式中,i,j分别为沿着x和y方向的模态数,i,j= 1,2,3,…;a、b、h分别为薄板结构长、宽、高。

根据解析,可以看出,板的固有频率和板的刚度、板的几何尺寸、材料密度和模量等设计参数都有关系。

板的声辐射能量主要取决于板的振动速度。可以通过速度对输入力的传递函数,来得到板的振动控制方法。传递函数指输出响应和输入响应的比值。速度对激励的传递函数可表征为

加速度对激励的传递函数可表征为

由式(4)可以得出传递函数的幅值为

经过以上振动分析,可以得出板结构振动幅值和板的整体刚度有关,因此,可以通过控制板的刚度,避免板的共振和声腔共振现象。

2 卡扣性能试验及仪表板模态分析

由振动和噪声基础原理可推断出研究仪表板整体刚度性能对异响管控有很大帮助,雷恒、郭鹏程等[6]的研究表明,卡扣设计参数对内饰板结构连接性能影响较大,易造成内饰板抖动异响等问题,卡扣设计参数与卡扣连接刚度密不可分,可知卡扣连接刚度对仪表板整体性能贡献较大,当汽车受到路面激励时,仪表板内部卡接部位易发生相对位移,且一旦汽车受外界激励及温度载荷产生耐久疲劳后发生松动极易发生摩擦或敲击异响,因此,对卡扣连接性能的研究至关重要。

图2 双侧卡扣

本文以仪表板常用的几种卡扣为研究对象,如图3所示,结合试验与仿真对卡扣单品性能进行了细致研究。

图3 圆形卡扣

2.1 不同卡扣类型的动刚度试验

对以上几种常用卡扣进行动刚度试验,将卡扣安装在工装夹具上,并将工装夹具用螺栓固定在图4所示的试验设备中,在1 Hz~100 Hz频率范围进行激励,激振幅值为1 mm,每种类型的卡扣分别做三次试验。

图4 卡扣工装夹具及试验设备

试验完成后将所得数据处理成频率与刚度之间的关系,其中一条动刚度曲线如图5所示。

图5 卡扣动刚度曲线

2.2 仪表板模态性能CAE分析及试验

为有效控制异响问题、提升优化效果并节约成本,利用计算机辅助工程(Computer Aided Engineering, CAE)分析技术在设计初期阶段有效识别异响并改善显得至关重要[8]。本论文根据试验测得卡扣刚度性能,建立仪表板模态、VTF分析及SR分析模型,赋予仪表板结构中卡扣的X/Y/Z三向刚度,其中卡扣建模如图6所示。

图6 卡扣模拟方式

将卡扣实测动刚度的平均值赋予到BUSH单元后,计算仪表板系统模态,并同步针对实车进行模态试验,如图7所示。

图7 仪表板模态分析及试验

对比某车型仪表板模态CAE分析结果与试验所测结果,可得仪表板整体模态结果对比如表1所示。

表1 仪表板模态仿真与试验结果对比

由上表可以看出,仪表板整体模态仿真分析结果与试验结果相当,约为33.4 Hz,接近目标值35 Hz。对比结果可以验证卡扣建模方式以及所用卡扣刚度的准确性,为后续仪表板结构性能及异响性能分析做铺垫。

3 仪表板异响分析及优化

在较为合理的仪表板模型的基础上对仪表板系统进行异响性能分析及风险预测,并针对前期风险项进行结构优化。

3.1 仪表板VTF性能分析

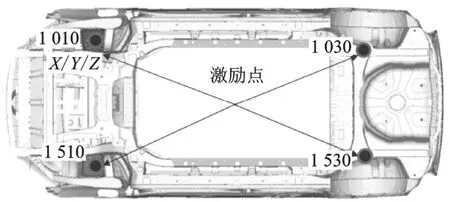

将仪表板系统按照装车约束将仪表板(Instru- ment Panel, IP)连接在车身(Trimmed Body, TB)上,TB模型由白车身、开闭件、全身玻璃、前后副车架、座椅、转向系统以及装饰件质量点等组成,输出模型模态频率为0 Hz~200 Hz,施加单位激励载荷1 N,激振频率为0 Hz~80 Hz,激励点为TrimBody车身左前、右前悬减振器车身接附点及左后、右后悬减振器车身接附点,如图8所示。

图8 仪表板VTF计算模型

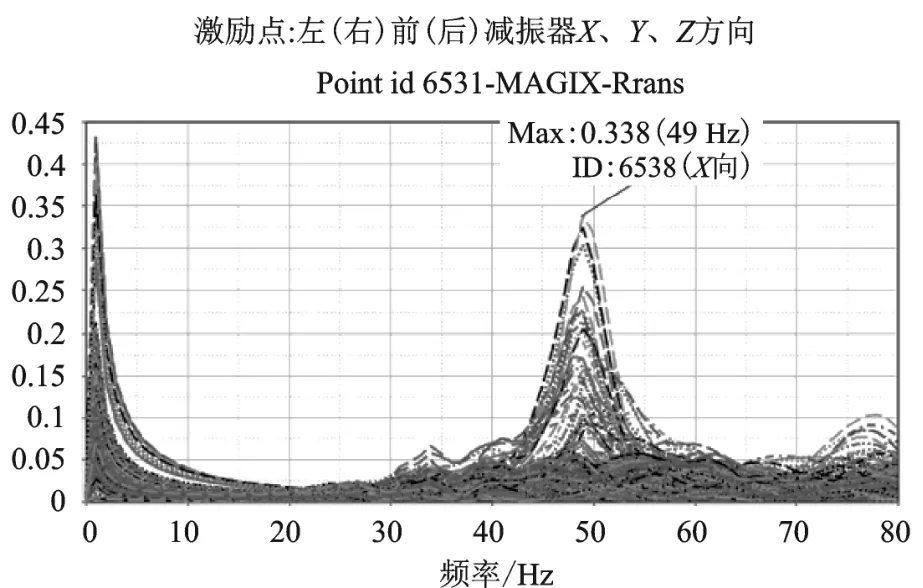

通过整车传递函数分析,可以得出仪表板不同部位卡扣连接位置的X/Y/Z三个方向的速度响应,找出其中最大的响应位置并进行标注,如图9所示。

图9 仪表板驾驶侧盖板VTF分析结果

其中,设定卡扣连接位置速度响应的目标值为0.4 (mm/s)/N,超出该目标值的位置即认为是异响高风险区域,需进行相应的结构优化,经验算,所选取响应位置结果均满足要求。

3.2 仪表板SR性能分析

对仪表板系统进行Rattle性能分析,预测仪表板系统不同部件之间在不同路面激励下产生敲击异响的风险[9]。

其中激励频率为0 Hz~80 Hz;激励点为车身减震器安装点;激励信号为不同路面采集的路谱,如图10所示。

图10 激励信号

如图11所示,选取IP表面部件间间隙为测量值,以不同部件间DTS为目标要求,进行IP边界的异响风险评估,分析结果如表2所示。

图11 IP部分间隙选点位置

表2 IP各边界异响风险评估结果汇总表

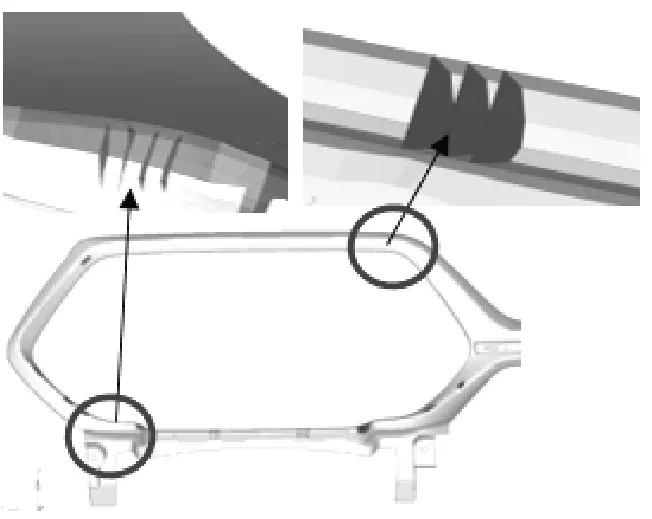

举例说明,针对IP35位置风险高的问题,进行针对性局部加强,如图12所示,在较弱位置增加限位筋,增加整体结构刚性,优化后IP35位置相对位移为0.11 mm,满足要求。

图12 局部优化方案

4 结论

通过以上分析对比,本文在进行完仪表板异响相关性能分析后得到以下结论:

1)仪表板内部卡扣连接件性能对仪表板整体性能影响较大,需通过试验方法确切测量出具体卡扣的三向刚度;

2)仪表板局部结构刚性不足,产生异响的风险较大,故在设计之初为了规避异响问题需要关注结构刚度性能;

3)仪表板模态、VTF及SR性能分析对异响风险的前期预测提供了理论依据,并会给出合理的结构优化建议。