房屋建筑主体结构施工的质量通病及防治对策

2023-03-02武建

武建

(山西八建集团有限公司,山西 太原 030024)

0 引言

由于建筑行业的不断发展,现阶段我国房屋建筑工程已经不再局限于传统的风格,而是融入了各式文化的综合元素,所有参与房屋建设过程中的样式、材料、工艺等元素都发生了变化。这一变化虽然推动了我国房屋建筑行业的发展,但却也同样带来了许多质量问题,使其成为局限我国房屋建设工作的关键原因,其在很大程度上影响到我国房屋建筑建设的施工质量,也成了受到相关从业者广泛重视的问题。

1 模板工程质量通病原因及其防治措施

1.1 建筑模板轴线位移

(1)房屋建筑工程中,建筑模板轴线位移是十分常见的质量问题,其具体表现在施工单位在完成混凝土浇筑工作后,进行建筑模板拆除工作时,最终发现建筑物轴线位置与柱、墙的实际位置有所偏差[1]。

(2)导致建筑模板轴线位移问题出现的原因如下:施工单位翻样工作不细致,技术交底功作不清晰;墙、柱建筑模板根部、顶部出现限位不牢或是无限位措施的问题;施工单位在支模工作当中,没有根据设计计划进行竖向、水平通线的拉设,同时也没有设计与之相对应的竖向垂直度控制举措;在混凝土浇筑工作中,未能保持均匀对称的下料,或者是因为浇筑高度相对偏高,致使侧压力变大使建筑模板受到挤压。

(3)防控建筑模板轴线位移的举措:将1/10~1/15的比例作为依据,以此来将模板工程各结构分别翻译为详细图纸,同时在其中注明对应的轴线位置、部位编号等信息[2]。在交由相关单位进行负荷,确认无错误情况后,再对操作工人、生产班组实行技术交底;在柱、墙建筑模板的颈部、根部区域应当进行对应限位措施的设计,以此来确保其底部位置足够精确。在正式进行混凝土浇筑工作以前,施工单位必须围绕建筑模板的顶撑、轴线等作出详细的复核和审查。

1.2 标高偏差问题原因分析、防治措施

(1)建筑模板标高偏差也是房屋建筑施工中较为常见的问题,在测量的过程中,发现混凝土结构层标高度以及预留孔洞、预埋件的标高相较于预先设计的标高有一定偏差问题[3]。

(2)导致房屋建筑出现模板标高偏差的原因主要包括:楼层内不包含标高控制点,或是对应控制点较少,导致控制网难以闭合[4]。在建筑模板的顶部区域未设置对应标高标记,或是没有根据对应标记展开施工;相应的预留孔洞、预埋件未能完全固定,在施工过程中也没有落实实践施工方式。

(3)防治建筑模板标高偏差举措:可以首先在建筑模板的顶部区域进行标高的设计,始终以标记为前提展开施工[5]。对应的预留孔洞、预埋件等在正式安装工作前,与首先与图纸对照,在明确其无失误情况后,在将其固定设计在对应位置上。混凝土浇筑工作当中,应根据其周边情况实行分层均匀浇筑,施工单位要注意避免对建筑模板带来振动、碰击。

2 混凝土施工质量通病出现原因、防治措施

2.1 出现麻面的原因及防治措施

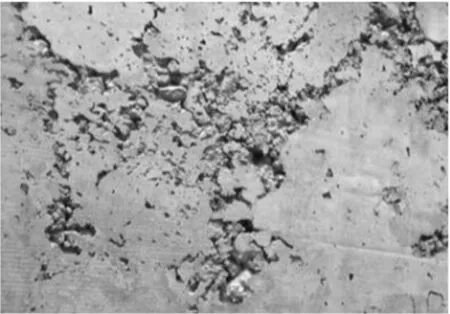

(1)混凝土施工中的麻面,指的是混凝土局部表面发生缺浆问题(图1),或是出现麻点、小凹坑最终出现粗糙面,但其中并无钢筋外露问题[6]。导致这一问题发生的原因在于,施工单位未能将模板表面区域的黏附水泥浆渣等杂物完全清理干净,在拆模过程中导致混凝土表面出现被粘坏的情况。模板并未完全浇水湿润,或者是湿润程度较低,最终导致构建表面区域的混凝土被吸走,混凝土自身失水较多,产生麻面问题;因为模板的拼缝区域未能做到严丝合缝,发生局部漏浆的问题,模板的隔离剂涂抹不够均匀,或是出现模板局部漏刷的问题,最终模板与混凝土表面发生黏结的问题,引发麻面出现。由于混凝土振捣不够紧密,其中气泡未能有序排出,这也导致其停在模板位置,最终出现麻点。

图1 混凝土局部表面缺浆现象

(2)麻面防治:应首先将模板表面清理干净,其中不应带有砂浆、干硬水泥等一系列杂物,并且在混凝土正式开始浇筑前,应围绕模板区域进行浇水,确保其表面足够湿润[7]。如果发现模板有缝隙情况,施工单位可用腻子、油毡纸等将其堵严,尽可能选择长效的模板隔离剂,确保涂刷过程足够均匀,并且不可漏刷。应注意保障混凝土均匀分层,并且保证振捣密实,直到其中气泡完全排除。表面作粉刷的,可以不对其进行处理,如果表面出现麻面,则应在保障麻面部位浇水完全湿润以后,利用原混凝土的配置比例进行石子砂浆的去除,同时抹平、压光对应麻面。

2.2 出现孔洞的原因及防治措施

(1)孔洞具体表现如下:混凝土主体结构内部区域,存在局部尺寸较大的空隙,同时局部不存在混凝土或是蜂窝较大,钢筋全部、局部出现裸露情况(图2)[8]。导致这一问题出现的原因在于,房屋建筑主体结构中,钢筋相对较密集的区域,或是埋件、预留孔洞区域的混凝土上下料被搁住,在未经振捣过后继续进行上层混凝土的浇筑。等到混凝土上离析,并且砂浆分离,石子成堆,甚至出现严重跑浆,未能再次进行振捣;或是混凝土的一次下料相对较厚、较多,同时下料高度较高,出现在振捣器难以振捣的区域,最终或出现松散孔洞的情况。或是混凝土内部出现泥块、木块等一系列杂物,最终导致混凝土被卡住。

图2 混凝土孔洞

(2)孔洞防治措施:在一些相对密集的钢筋位置、复杂区域,通过利用细石混凝土做出浇灌,并在模板内部认真分层振捣密实,实现孔洞的预留,同时遵循两侧共同下料的原则,避免出现漏振问题,如果发现砂石内部混杂模块工具、黏土块等一系列杂物,则必须将其清除干净。注意凿除孔洞周边区域的软弱浆膜、松散混凝土,利用压力水进行冲洗,在确保其完全湿润以后,通过高强度等级的细石混凝土进行捣实和浇灌[9]。

2.3 露筋问题出现原因

(1)结构构件表面区域有混凝土内部主筋、负筋及箍筋的局部裸露。导致这一问题出现的原因为:在混凝土浇筑过程中,对应的钢筋保护层发生垫块位移,或是垫块漏放等问题,最终导致钢筋紧贴模块出现外露情况,由于结构构件本身具备相对较小的截面,并且钢筋密度较密,石子被卡在钢筋上,则会导致水泥砂浆无法布满钢筋周边区域,导致露筋问题的出现。或是由于混凝土配合比不合理,致使模板出现漏浆情况。由于混凝土保护层相对较小,致使保护层区域的混凝土振捣较差,或是施工人员踩踏钢筋,导致钢筋发生位移情况,使得露筋问题出现。木模板未能完全浇水润湿,由于脱模或是吸水黏结时间相对较早,致使拆模过程中出现缺角问题,导致露筋的情况出现。

(2)露筋防治:在混凝土浇灌工作中,必须保障保护层厚度、钢筋位置的正确性,同时加大查验的力度[10]。如果出现钢筋过于密集的情况,可以选择利用粒径适当的石子,通过该形式来保障混凝土配合比的精确和易性。并且如果实际浇灌高度在2m 以上,或是利用溜槽、串筒等进行下料,以此来避免离析问题的出现;并模块必须在充分湿润过后,将缝隙封堵;在混凝土振捣过程中,避免钢筋被踩踏,如果发现脱扣或是踩弯的问题,则应控制器及时调整;此外,要保障保护层混凝土始终进行密实振捣;在正确把握脱模时间的同时,避免发生过早拆模的问题,导致其中棱角受到损坏;在完成表面露刷筋的清洗过后,可以在其表面区域涂抹1:2、1:2.5 的水泥砂浆,确保露筋部位全部磨平。针对路径较深的部位,则可以凿去其中的薄弱混凝土,以及对应的突出颗粒,在完成洗刷过后,利用相比原来更高一级的细石混凝土实现填塞压实。

3 夹层、缝隙出现的原因、防治措施

(1)房屋建筑结构混凝土内出现呈现垂直、水平状态的松散混凝土夹层。导致这一问题出现的原因是:施工单位为围绕变形、施工缝进行接缝处理,在清除松动石子、表面水泥薄膜时,未能将上部分软弱混凝土层去除,也并未将灌注混凝土润湿;未能有效清理或是清楚施工缝区域的泥土、锯屑等杂物;设置的混凝土浇灌高度相对较高,并且未涉及溜槽、串筒等装置,导致混凝土出现离析问题;在底层交接区域当中,未能有效关节缝砂浆层,并且没有充分振捣接缝区域的混凝土[11]。

(2)围绕夹层、缝隙进行的防治措施:将施工规范作为依据,围绕施工缝、变形缝表面做出针对性处理。同时接缝区域的泥土砖块、锯屑等必须完全清理干净,并且洗净。应保障混凝土浇灌高度在2m 之上,并且进行溜槽、串筒的设计,同时在对应的接缝区域浇灌进行之前,首先进行50~100mm 的厚原配合比无石子砂浆,从根本上提升接缝处混凝土的密实振捣;如果缝隙处夹层相对较浅,则可以首先凿去所有松散混凝土,等到完全洗刷干净以后,通过比例为1:2、1:2.5 的水泥砂浆添堵,确保其完全密实。如果在缝隙夹层相对较深的状况下,则必须首先将其中的松散部分、杂物等清除干净,并利用压力水将其冲洗干净,随后进行支模。在完成灌细石混凝土、表面完全封闭过后实行压浆处理。

4 缺乏强度、均质性差出现的原因、防治措施

(1)经由生产的同批混凝土试块抗压强度平均值,相较于设计要求强度很低。导致这一问题出现的主要原因在于:由于水泥出现受潮、过期的问题,最终导致其活性大幅度降低;砂石集料级配较差,空隙也相对较大,其中杂物相对较多;外加剂的应用不合理,其实际掺量不符合设计标准;混凝土配合比不合理,实际计量不够精确,在施工过程中不根据原则加水,导致其水灰比大幅度提升。在冬季施工过程中,拆模相对较早或是出现早期受冻的问题[12]。

(2)防治措施:应保障水泥具备出厂合格证,同时完全新鲜无结块;在利用石子粒径、砂、含泥量等符合设计需求,围绕混凝土的实际配合比做出针对性控制,确保其计量环节的科学性,在拌制混凝土时必须按照顺序进行,以此来确保搅拌时长符合标准。

5 结语

在建筑规模日渐扩大的前提下,为了最大化房屋建筑主体结构的作用,工作人员必须从根本上保障建筑主体结构施工质量,同时在实践施工进行以前设计其中相关环节,同时针对性控制施工过程的进行,以此来保障房屋建筑应用寿命、基本质量。此外,建设单位需依据现场实际情况针对现场施工进行规划,同时依据科学标准、要求有序进行施工。