屏蔽厂房屋顶锥形屋面主梁埋弧焊焊缝缺陷浅析

2023-03-01薛覃吕鑫磊

薛覃, 吕鑫磊

(上海核工程研究设计院股份有限公司,上海 200233)

0 前言

按照JGJ 81—2002《建筑钢结构焊接技术规程》,钢板厚度30 mm≤t≤80 mm属于较难焊接的,厚钢板焊接时,往往会出现热裂纹(主要是凝固裂纹)[1]、冷裂纹(包括延迟裂纹)[2-4]。并且随着钢板厚度的增加,裂纹趋向也随之增加。埋弧焊是一种高效焊接方法[5],全球金属结构焊接工程总量的90%以上都是用弧焊工艺方法来完成的[6]。由于焊接熔深大、生产效率高、机械化程度高,因而特别适用于中厚板长焊缝的焊接[5]。

核岛屏蔽厂房屏蔽墙钢结构外穹顶呈台锥形结构,作用为支撑屏蔽厂房屋面和PCCS非能动冷却系统屋顶水箱,主要由环向梁、径向主梁和钢面板组成。径向主梁由60 mm/42 mm厚的H型钢焊接拼装而成,是属于较难焊接的厚钢板。该文主要针对某核电机组屏蔽厂房屋顶锥形屋面径向主梁上下翼缘埋弧焊拼接过程中产生的缺陷进行研究,从人、机、料、法、环五个方面开展根本原因分析,并结合讨论后的模拟验证,找出此次主梁拼装焊接过程的不足,为后续穹顶的焊接工作提供一定的指导借鉴,也为中厚板的埋弧焊接提供工艺指导。

1 简介

锥形屋顶主要连接方式为焊接和高强度螺栓连接。车间预制焊接形式包括角焊缝(节点处)、单边V形全熔透、带垫板全熔透焊、K形全熔透焊、穿孔塞焊、螺柱焊。目前,焊接缺陷主要在径向主梁拼装过程中产生,熔合线处可观察到条形缺陷。

径向主梁为H型焊接型钢,由Q355B-Z35 60 mm翼缘板及42 mm腹板组装而成,钢梁长度为20 154 mm,采用K形坡口全熔透焊接,熔化极气体保护焊(Gas metal arc welding, GMAW)打底,2021年3月后改为药芯焊丝电弧焊(Flux-cored arc welding, FCAW)打底、埋弧焊(Submerged arc welding, SAW)填充盖面方式进行焊接,如图1所示。

图1 单根主梁图、工字梁及K形坡口

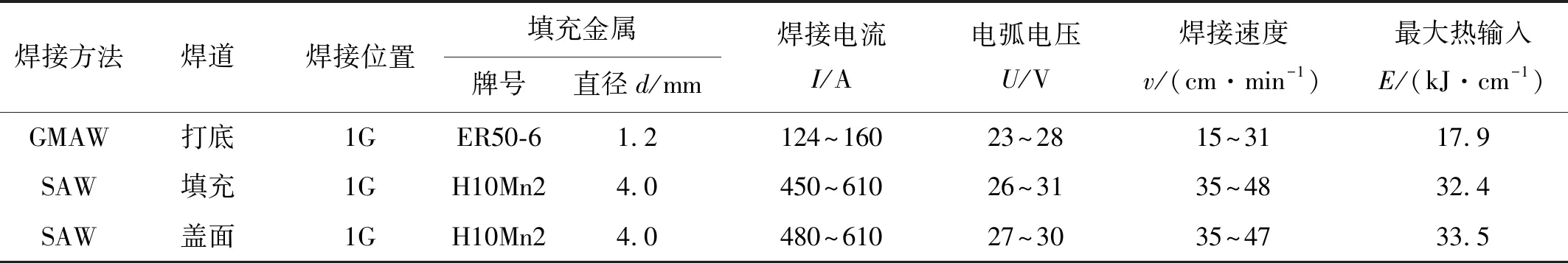

车间制作主要工序为:腹板、翼板开坡口—腹板、翼板自身拼接检测合格后组对H型钢—H型钢焊接(焊接过程多次翻身)—H型钢校正(校正)—H型钢主焊缝无损检测—检测合格后组对筋板、筋板焊接—筋板焊后根据情况进行部分旁弯校正(校正)—单元拼装—单元焊接。主梁腹板与翼缘板焊缝焊接工艺参数见表1和表2。

表1 GMAW+SAW焊接工艺参数

表2 FCAW+SAW焊接工艺参数

2 主梁焊接分析

针对主梁上下翼缘拼接主焊缝过程中产生的缺陷,文中首先采用无损检测和金相试验对焊缝缺陷进行研究,确定缺陷的性质及焊缝内是否存在其他缺陷。同时,结合整个焊接过程始终,从人、机、料、法、环五个方面进行分析,找出产生缺陷的根本原因并运用模拟件开展了试验验证。

2.1 焊缝缺陷的研究

2.1.1无损检验

对有缺陷焊缝表面进行磁粉检测,发现线性显示主要分布在熔合线上,腹板和翼缘板上均有,线性显示沿焊缝熔合线长度方向;根据挖凿测得数据,深度最大为6 mm左右;大部分有线性显示的焊缝表面打磨1 mm左右即消失,再次磁粉检测无显示。磁痕显示沿焊缝熔合线呈线性状态,且无锯齿状及分叉等细节特征,磁粉检测显示不具有裂纹的典型特征。

鉴于裂纹缺陷具有表面开口特征,为进一步验证缺陷性质,现场对磁粉检测出的部分线性缺陷进行了渗透检测。现场选取了一段磁粉检测有线性显示的部位进行渗透检测,发现此部位未呈现线性显示,之后对此部位进行轻微打磨,打磨后再次进行渗透检测,又呈现出线性显示,且与磁粉检测线性缺陷显示基本一致。此验证结果说明焊缝表面未完全开口,不符合裂纹特征,符合未熔合的缺陷特征。

2.1.2金相试验

以100 mm为间距,在船样上等间距截取3个截面,即1号至3号截面(图2),用于微观观察和金相分析。采用的扫查成像系统为徕卡公司DVAM6 型三维超景深扫查成像显微镜(5979655),金相显微镜为徕卡公司DMI 3000M型金相显微镜(390636)。

图2 穹顶支架焊缝船样切割后的照片

3个截面的扫查成像照片如图3a、图3d、图3g所示。可以看出,除焊趾处缺陷区域外,焊缝组织内未见裂纹、未熔合、未焊满等缺陷。3个截面的金相分析照片如图3b、图3c、图3e、图3f、图3h、图3i所示。在金相显微镜下,除了焊趾处缺陷区域外,焊缝内未见裂纹、未熔合、未焊满等缺陷。3个截面的母材组织均为铁素体和珠光体,焊缝组织均为细化的铁素体和珠光体及少量魏氏组织,焊缝和母材的金相组织均正常。3个截面的焊趾处均发现裂纹,裂纹由焊趾处起裂,并拓展至热影响区。

图3 试验结果

从现场验证情况,并结合船样分析结果,可以看出:缺陷主要是近表面线性显示,线性磁痕显示和熔合线重合,未打磨前缺陷具有未熔合特征、打磨挖凿后具有裂纹特征。因此,文中初步分析判定为:埋弧焊盖面焊道边缘局部存在未熔合缺陷,未熔合缺陷在矫正拉力作用下从熔合线往热影响区开裂。

2.2 根本原因分析

2.2.1焊工

焊工/焊接操作工均按照HAF603,AWS D1.1/D1.1M规定考试合格并取得合格证书。所有焊工均在其考试合格项目认可范围内施焊,但是,主梁属于特有的大厚板T形坡口全熔透埋弧焊,现有的焊工均属于首次焊接,操作经验不足,焊接过程中不适当的操作可能成为焊缝缺陷产生的风险点。

2.2.2设备

主梁采用GMAW,FCAW,SAW 3种焊接方式,气保焊机型号为YD-500CL、悬臂双丝埋弧焊机型号为MZG—5000,焊机均每半年进行校验一次,在有效期内。其他设备、机具都状态完好,经过计量检定合格,并处在有效期内。

2.2.3材料

锥形屋面钢梁所用钢材为43 mm和60 mm厚Q355B Z35钢,Q355B钢属于GB/T 1591—2018《低合金高强度结构钢》低碳低合金高强度结构钢,含碳量不大于0.24%,碳当量不大于0.47(板厚30~63 mm),具有较好的焊接性。实际钢材的熔炼分析含碳量为0.16%~0.17%,经测算碳当量为0.41%~0.43%,母材焊接性较好,淬硬倾向不大,焊接冷裂纹敏感性不高。钢板拉伸、弯曲、冲击、断面收缩率等试验结果都能满足采购技术规格书要求。

焊材涉及10个批号,焊材扩散氢含量不大于5 mL/100 g,属于超低氢型焊材。生产厂家为昆山京群焊材科技有限公司,经复验验收合格后使用,埋弧焊焊接用焊剂在使用前进行了烘干,烘干温度350 ℃,烘干时间2 h,满足要求。

2.2.4焊接工艺

锥形屋面主梁焊接主要采用GMAW,SAW组合或FCAW,SAW组合这2种焊接方式。开始焊接前,按照焊接工艺规程(WPS)要求对于焊缝及周围进行预热处(火焰加热),达到预热温度后,开始焊接。同时,对埋弧焊焊接前端及已完成的焊缝继续进行加热,以防止温度降低。焊接完成后,对整条焊缝覆盖保温棉缓冷。整个焊接过程中,采用红外测温枪对预热温度、层间温度及缓冷前的温度进行多次多点位监测等措施。但对于锥形屋面大厚板、20 m长的主梁焊缝,此种方式加热的效果存在加热速度慢、不均匀等风险。

整个焊接过程中,埋弧焊焊缝焊接时焊接电流、电弧电压、焊接速度均在工艺参数范围内。该主梁为T形接头全熔透坡口焊,厚度为42 mm腹板开K形坡口,坡口角度40°~45°,埋弧焊时采用船形焊。相比传统平焊位置钢板坡口对接埋弧焊而言,T形接头坡口角度偏小,焊接过程中熔池不易铺展开来。因此,T形接头全熔透坡口埋弧焊焊枪角度和左右偏差操作精确度要求较高,焊工在焊接过程中需通过观察焊枪前端指针及焊缝成形情况及时调整焊枪角度和左右偏差,操作不当时,盖面焊道易造成坡口边缘局部未熔合的问题。

主梁焊后无损检测前,根据H型钢结构尺寸的变形量,采用火焰矫正、机械矫正等方法进行矫正,火焰矫正温度控制在600℃以下,机械矫正采用YJ-100 H型钢翼缘液压矫正机(以下简称“型钢矫正机”)、千斤顶等进行矫正。主梁腹板与翼缘板焊缝焊接完成后进行第一次矫正:采用型钢矫正机矫正主梁翼缘平整度;当型钢矫正机矫正效果不满足要求时,采用千斤顶加火焰加热进一步矫正。主梁焊缝在第一次矫正后进行100%VT+20%UT无损检测,无损检测合格后进行筋板焊接,焊接完成后对主梁进行第二次矫正,矫正调整尺寸偏差。主梁在车间拼装成单元后,局部会再次进行矫正。经调查获悉,主梁焊接变形较大时,千斤顶机械矫正时液压顶升力大。

2.2.5环境

车间内悬挂经计量标定合格的温湿度计,每次焊接作业时,均对温湿度进行了检查,满足焊接要求。但是主梁施焊处于冬季施工,受天气影响存在焊后冷却不均匀、急速冷却、加热缓慢等风险。

2.3 验证

根据以上原因分析,焊工、焊接工艺、预热和缓冷措施、焊后的矫正均有可能造成焊缝缺陷的产生,为此,文中采用同材质同规格的碳钢板模拟主梁焊接,进行一系列验证和改进。主梁模拟试验内容见表3。

表3 主梁模拟试验内容

结合原因分析及工艺验证,针对此次主梁模拟焊接过程,可以得出:①改变试验参数,结果均产生了缺陷,且超声波检测显示缺陷为未熔合,其位置在焊缝收弧端。缺陷深度正处在打底后清根厚度范围内,可能为收弧端未设置熄弧板,清根后焊接施工过程中进行至焊缝尾端时,焊接工艺参数波动导致出现该缺陷。②在该次试验中,钢梁模拟件焊接的设备控制、母材及焊材控制、工艺措施控制、施工环境控制均按照要求执行,排除相关因素后,可以得出坡口角度过小、火焰加热温度不均匀均可导致未熔合缺陷的产生。③焊工对大厚板全熔透长焊缝的焊接不够熟练,焊接过程中采用气保焊加埋弧焊的焊接方法,其焊缝是由多位焊工分时分段组合焊接完成,焊工技能水平参差不齐,造成部分焊缝出现线性缺陷。

3 结论

(1)提高焊工的操作技能。所有参与锥形屋面主梁焊接的焊工,必须参加埋弧焊焊接培训,模拟考核合格后方可参与正式产品焊接。

(2)升版焊接工艺文件,优化T形全熔透坡口角度,控制焊接顺序,减少焊接变形;优化埋弧焊焊接设备,安装红外线跟踪指示器,确保焊工在焊接过程中能随时观察并调整焊枪角度。

(3)增加电磁感应设备、陶瓷电阻加热器等电加热设备,确保焊前预热和层间温度控制;收弧端设置熄弧板,防止收弧处熔池金属流失或者留下弧坑缺陷。

(4)主梁最终矫正后,对翼缘与腹板焊缝再次进行100%磁粉检测和100%超声波检测,排除外力引起的焊缝缺陷。