金刚石及其复合材料增材技术研究进展*

2023-03-01秦建杨骄龙伟民钟素娟刘攀杨浩哲

秦建, 杨骄, 龙伟民, 钟素娟, 刘攀, 杨浩哲

(1. 郑州机械研究所有限公司, 新型钎焊材料与技术国家重点实验室, 郑州 450001;2. 北京科技大学, 北京 100083)

0 前言

金刚石结构独特,综合性能优异,在光学、力学、电化学等方面具有其它材料无可比拟的综合优异性能,如金刚石具有高热导率,是间接带隙半导体的理想材料;金刚石的能带结构特殊,是极佳的宽带隙半导体材料;金刚石由C元素组成,具备很好的生物相容性等。正是由于金刚石有诸多性能优势,其已成为当代工业发展必不可少的材料之一,在机械制造、国防科技、电子信息、医疗卫生等领域应用日益广泛[1]。

由于天然金刚石价格高昂,开采量低,产量的限制使其难以满足工业领域的大量需求,因此目前工业用金刚石主要是通过人工合成的方法,如静压法、动压法和低压法等[2]。自20世纪90年代成功合成人造金刚石以来,金刚石在工业领域掀起了应用热潮,但早期金刚石仅用于抛光悬浮液,以及水泥、混凝土或天然石头的切削和研磨工具的加工,如锯片和其它圆形金刚石工具[3]。随着技术的发展,科研人员逐渐意识到金刚石的其它功能特性,开始深度的发掘金刚石的新应用领域,但限于人工合成金刚石的尺寸较小,难以满足设计的尺寸要求和功能需求,金刚石的推广应用曾一度受到限制。2019年山特维克推出全球首个3D打印金刚石复合材料,开辟了金刚石的应用新热潮[4],为金刚石的应用带来了新的机遇,随后国际各大科研机构相继开展了金刚石及其复合材料的增材制造技术研究,并成功的应用于光学、医疗、电子、工程机械等领域,推动了相应技术的快速发展。

基于金刚石及其复合材料的增材制造技术研究进展,首先着重介绍了金刚石的性能,随后从薄膜、涂层、功能部件3个方面,系统阐述了主流的金刚石及其复合材料的增材制造技术,归纳了不同结构、不同材料属性的主要应用领域,梳理了国内外当前金刚石及其复合材料的增材制造技术研究进展,探讨了金刚石及其复合材料在增材制造方面面临的主要问题,并对增材制造金刚石及其复合材料的发展进行了展望。

1 金刚石性能

金刚石是自然界最坚硬的天然物质,在工业上有许多用途,如工艺品、切削工具等。人造金刚石是石墨通过高温高压下合成。自18世纪以来,科研人员已经证明金刚石是由纯碳组成的,并开始研究人造金刚石合成工艺。20世纪50年代,随着高压设备和高压试验技术的发展,人造金刚石取得成功[5]。到目前为止,人造金刚石也被广泛应用于加工行业及各个领域。

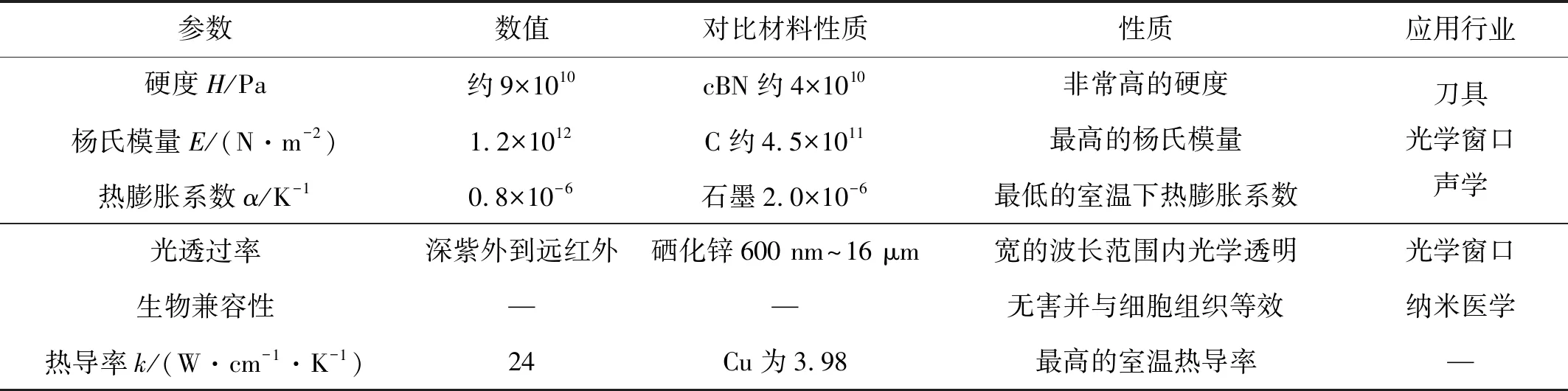

金刚石的碳原子在空间上周期排列形成正四面体结构。图1显示了金刚石和其它材料[6]的维氏硬度对比,结果表明,金刚石比刚玉硬3.5倍,比石英硬7倍。此外,金刚石的热导率非常高,天然金刚石在室温下的热导率为20 W/(cm·K),是SiC的4倍,Si的13倍。同时金刚石在高温下的导热系数大大高于铜,因此在工业上得到了广泛应用[7]。表1显示了金刚石的物理和力学性能,多晶金刚石(PCD)刀具主要用于车削和低速铣削,厚膜化学气相沉积(CVD)适合加工复合材料[8]和高速铣削。增材制造技术的出现为金刚石的应用拓展带来了新的动力,如采用CVD增材制造方法可以制备金刚石薄膜和器件,采用激光熔覆或感应钎涂的方法在金属表面制备金刚石复合耐磨涂层,采用激光选区熔化增材制造方法制造金刚石复合材料部件等,这些技术的出现极大地推动了光学、医疗、电子和工程机械的发展。

表1 金刚石物理和力学性能

图1 金刚石和其它材料的硬度对比

2 金刚石膜增材制造技术

金刚石膜是指通过物理气相沉积或化学气相沉积的方法,在异质或同质衬底上沉积出具有一定厚度的金刚石,其厚度最大可达毫米级别。金刚石膜因具有近似天然金刚石的优异物理化学性质,已在机械加工、光学、声学、生物医学等技术领域得到大规模应用[9-12]。金刚石膜基可以是附着在基体表面的薄膜,也可以是自支撑膜,前者一般用于关键零部件的表面改性,后者大多数是用于功能器件。目前制备高质量金刚石膜最常用的方法是化学气相沉积(CVD)[13-14]。CVD法是一种广义的增材制造方法,目前在世界范围内得到广泛使用的CVD金刚石膜沉积技术主要有3种,分别是热灯丝化学气相沉积(Hot filament CVD, HFCVD)、微波等离子体化学气相沉积(Microwave plasma CVD, MPCVD)以及直流电弧等离子体喷射化学气相沉积(DC arc plasma, Jet CVD)等[15-17]。

MPCVD法是目前高品质金刚石制备的首选方法,国内外大多数气相沉积金刚石的研究均是围绕MPCVD展开的[18]。在单晶金刚石MPCVD设备研制方面,包括中国在内的多个国家可以实现自主生产。国外主要包括日本Seki公司生产的圆柱谐振腔式MPCVD系统,已实现商业化量产;德国Iplas公司生产的环形天线MPCVD系统;法国/瑞士Plasmadiam SSDR 150 型MPCVD系统;德国AIXTIRON MPC60型椭球谐振腔MPCVD系统。国内的西安交通大学王宏兴教授团队自主研发的圆柱谐振腔式MPCVD系统,可以制备高质量的CVD金刚石,并且工艺稳定、可重复性高。武汉工程大学、西南科技大学在MPCVD金刚石生长设备上也有一定研究[19]。

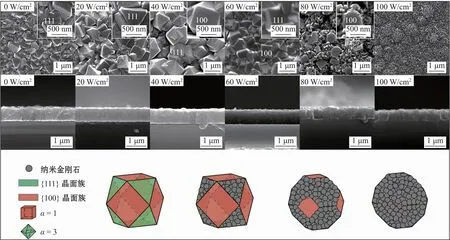

随着CVD技术的不断发展,研究学者针对传统CVD合成过程中沉积效率低、力学性能差和沉积面积小的问题,提出了将高能束激光与CVD结合来改善金刚石膜制备方法的一种新思路,称为激光化学沉积(LCVD)。Yang等人[20]采用激光等离子体化学气相沉积法在Si(100)衬底上制备了高晶金刚石薄膜,研究了激光功率密度(0,20,40,60,80,100 W/cm2)对金刚石膜微观结构和性能的影响,图2是在不同激光功率下金刚石薄膜的表面和截面SEM图像。结果表明,当激光功率密度为40 W/cm2时,拉曼光谱的半峰宽达到最小值4.2 cm-1,激光和等离子体耦合产生更多的甲基自由基和原子氢,促进了晶体的生长,薄膜晶粒尺寸和相纯度达到最高,晶粒尺寸到达了最大值0.72 μm。在激光功率为40 W/cm2时,硬度为最大值91 GPa,杨氏模量为最大值721 GPa。当激光功率大于60 W/cm2时,强激光破坏了与等离子体的耦合效应,石墨相与非晶态碳杂质相浓度增加,导致力学性能降低。

图2 金刚石薄膜的表面和截面SEM图像

Sun等人[21]通过LCVD技术在Si(110)衬底上沉积了具有高结晶度的3C-SiC(111)外延金刚石膜,Zhang等人[22]在低衬底温度下,通过脉冲激光化学沉积实现了金刚石膜的快速成核。Fan等人[23]利用燃烧火焰气相沉积(LCVD),通过调节激光波长改善金刚石膜质量,证实了紫外激光照射对金刚石膜制备过程中非金刚石碳生成的抑制作用。

CVD金刚石膜在生物植入方面有很大的潜力,为了提高CVD金刚石和生物陶瓷摩擦副的摩擦学性能,Sui等人[24]采用纳秒激光技术在金刚石膜表面制备了沟槽表面和方表面2种表面织构,在模拟体液(SBF)润滑条件下,对氧化锆生物陶瓷(ZBC)球进行了往复摩擦磨损试验。结果表明,在表面纹理金刚石膜上滑动的球的磨损率明显低于未处理金刚石膜上滑动的球。这可以归因于表面纹理减少了粘着磨损和磨粒磨损。另一方面,纳秒激光加工引起的热影响区(HAZ)会极大地降低材料表面织构的摩擦性能和耐磨性。

3 金刚石复合涂层增材制造技术

近些年来,有学者关注到了金刚石的高硬度和低摩擦系数的特性,开始将其应用在了耐磨领域。采用金刚石作为耐磨增强颗粒在工件表面制备复合涂层是近年来涌现出的耐磨新技术[25],在耐磨延寿领域有极大优势,新型增材技术的出现更是推动了金刚石复合涂层的应用。目前金刚石复合涂层的主要增材制造方法包括真空法[26]、火焰喷涂法[27]、感应钎涂法[28-30]、激光熔覆法[31]和连续气保护钎涂法,国内目前已开展大量研究工作[32]。

卢金斌等人[26]采用Cu-Sn-Ti-Ni钎料在真空气氛下进行了金刚石复合涂层的制备。钎焊后发现在金刚石表面间歇性地形成了TiC,保证了界面的化学互连,此外热作用对金刚石的伤害很小。同时还将复合涂层制备在了锯片基体上[33],Ni-P合金均匀分布在金刚石和锯片基体表面,在ZKR-2FH真空热处理炉中进行钎焊,真空炉的真空度控制在5×10-2Pa以下,钎焊温度保持在880 ℃,保温时间15 min。采用真空条件可以保证钎料不被氧化[34-35],提高焊料的润湿铺展能力,提升涂层整体的性能。

湖北工业大学的王春杰[27]以NiCrAl合金粉末和金刚石粉末为原料,采用火焰喷涂方法在钢表面制备镍基金刚石复合涂层,火焰喷涂后,钢基表面获得的镍基金刚石复合涂层中金刚石涂层均匀分布,随着金刚石粉末加入量的提高,显微硬度明显提高,涂层的耐磨性能也明显提高。秦建等人[36]采用真空钎焊法在 65 Mn 钢表面制备了金刚石/NiCrBSi 复合涂层,在相同磨损试验条件下,金刚石/NiCrBSi 复合涂层失重远小于 65 Mn 基体。Zhang等人[37]采用高频感应加热法,在TC4(Ti-6Al-4V)合金表面制备了金刚石和金刚石/石墨复合涂层。结果表明,金刚石/石墨复合涂层中原位生成的TiC和ZrC颗粒提高了合金基体的耐磨性,但游离石墨削弱了涂层的耐磨结构。Huang等人[38]研究了用 Ni-Cr-B-Si-Fe 将金刚石砂粒超声辅助感应钎焊 (UAIB) 到1045钢上,并与常规感应钎焊 (CIB) 得到的结果进行比较。发现使用UAIB导致钎料合金表面更平整,夹渣更少,结合区裂纹越来越小, UAIB还提高了钎焊金刚石的嵌入率。

科研人员针对金刚石基涂层制备方法的不足进行了许多研究,通过调整工艺、材料改性等进行补足。Aldwell等人[39]采用冷喷涂技术(CS)在含有铜镍的金刚石预涂膜沉积中进行应用,对冷喷涂在表面沉积金刚石涂层的可行性进行了初步探讨。在不发生相变的情况下,可以制备出金刚石含量高、厚度大的金属-金刚石复合涂层。Yao 等人[40]研究了激光辐照对冷喷涂金刚石/Ni60 复合涂层制造过程的有益影响。通过比较激光熔覆 (LC) 和超声激光沉积 (SLD) 制备的复合涂层在金刚石石墨化和摩擦学性能,从而证明激光辐照对冷喷涂工艺会产生有益影响。Yang 等人[41]探究了综合冷喷涂(CS)和激光辐照优点的混合涂层技术—超音速激光沉积(SLD)工艺。在中碳钢基体上沉积Ni60合金和金刚石颗粒的复合粉末。复合涂层中分别使用了两种尺寸的金刚石颗粒。研究了涂层的显微组织和界面结合情况,并对复合涂层的硬度和摩擦学性能进行了评价。发现未经金刚石石墨化处理的金刚石/镍60复合镀层具有较好的摩擦学性能,较小尺寸的金刚石比较大尺寸的金刚石具有更好的耐磨性。

Long等人[42-43]以预先放置好的BNi-2合金为钎料,在65 Mn钢基体上制备了钎焊金刚石涂层,研究了激光扫描速度和激光功率对形成机理的影响。通过研究发现不同的扫描速度导致焊料层的加热条件不同,最终导致涂层的熔化行为不同。随着激光扫描速度 (3 mm/s)的增加,未完全熔化的钎料将由于钎料区域更大的熔化不平衡而使涂层向液态熔球不断翻转、聚集和长大,最终与熔池接触并合并到熔池中。但当扫描速度达到4 mm/s时,由于激光光斑的照射时间缩短,钎料不能完全熔化。激光功率的进一步增加会导致金刚石磨粒表面的强烈石墨化和热损伤。当激光功率增加到1.3 kW时,观察到金刚石的断裂。在激光钎焊过程中观察到4个步骤:熔化、聚集、熔化和扩散。为了进一步提高耐磨性,研究了金刚石表面预加工V形槽的方法,结果表明, V形槽起到了“铆钉”金刚石颗粒的作用,在整个磨损过程中大大增强了金刚石的抗剥落性能。龙伟民等人[29]在镍基钎料中加入铝微粉,研究铝对涂层组织及耐磨性的影响。结果表明,添加铝粉可以降低金刚石钎涂层孔隙率,同时钎涂过程中在基体内原位生成 Al2O3相,提高了金刚石钎涂层的耐磨性。

4 金刚石复合材料构件增材制造

4.1 医用金刚石器件

金刚石材料因具有优良的生物相容性、化学稳定性和功能性而迅速在生物医学材料领域得到广泛应用[44],如骨科、牙科、心血管工程等领域[45]。但由于金刚石材料具有极高的脆硬性而使得其机械加工性能较差,如何将综合性能优异的金刚石材料与基体材料结合形成新型复合材料,是当前医用材料研究的重点方向之一。3D打印技术因具有原材料利用率高、成形精度高且能逐层打印制造具有复杂结构的器件,被广泛应用于医学领域的材料制造行业[46-47]。金刚石/金属基复合材料的研发为金刚石材料3D打印在医药领域的应用提供了一种理想的思路[48]。

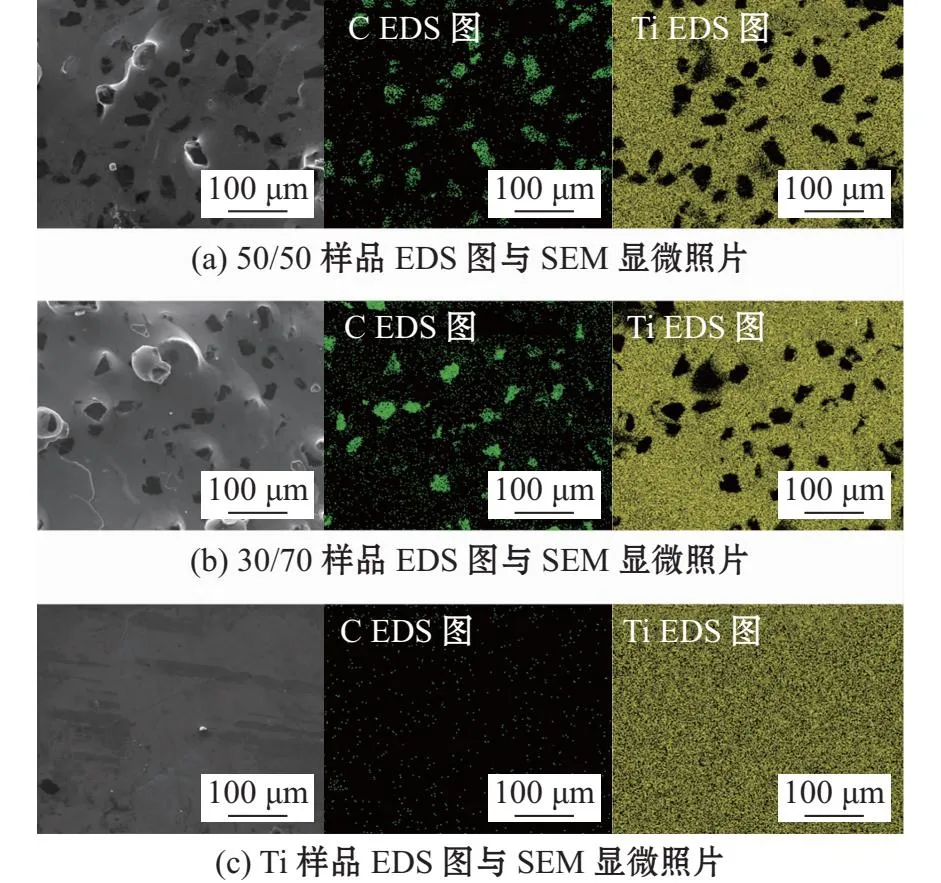

Fox等人[49]以平均粒径为50 μm的金刚石与粒径为45~90 μm的TC4混合粉为基材,通过激光金属沉积(LMD)的方法,制备了5 mm×5 mm×1 mm的金刚石-钛混合材料生物支架试样,突破了早期金刚石增材制造仅限于制造涂层材料的限制,不同金刚石含量的复合材料表面形貌与元素表征如图3所示,并通过中国仓鼠卵巢细胞在不同金刚石含量复合材料基体上的培养一定时间后的细胞密度为参数,表征金刚石-钛复合材料的生物适用性,与纯钛基体相比,含金刚石的复合材料表现出更好的生物适用性。在上述研究的基础上,Mani等人[50]通过对LMD制备的Ti-D复合材料进行氧等离子体处理与功能化来获得氧功能化表面,进而调控材料表面润湿性,并通过加快蚀刻sp2杂化的石墨杂质来改变材料的电化学性能,为通过LMD制备特定位置的导电平面提供了一定的参考价值。相比于微米级别的金刚石颗粒,纳米金刚石(ND)因兼具良好的生物相容性与光学特性等,其在抗癌药物递送、基因递送、抗菌剂、生物传感器和组织工程支架等生物医学领域的应用越来越受到重视[51]。Rifai等人[52]利用浸涂技术将纳米金刚石(ND)涂敷到选区激光熔化的钛基体 (SLM-Ti)上形成ND涂层,研究了不同ND浓度悬浮液制得的ND-SLM-Ti基体表面组织形貌,以及对哺乳动物细胞生长与金黄色葡萄球菌附着于生长的影响,在ND浓度最高(7.5%,质量浓度)的样品上人类皮肤纤维细胞(HDF)与大鼠原代成骨细胞密度最大,同样高浓度的 ND 涂层基质也致使金黄色葡萄球菌的粘附和生长量最低,说明ND对改善细胞-植入物界面存在的问题具有积极作用,可一定程度延长植入物设备的使用寿命,最终改善患者的治疗效果,研究领域示意图如图4所示。

图3 增材制造的金刚石-钛 (D-Ti) 复合材料的表面形态和元素表征

图4 研究领域示意图

张帆[53]将具有优良力学性能的纳米金刚石进行表面修饰后与聚乳酸-羧基乙酸共聚物(PLGA)整合制备新型可吸收复合材料。对比各成分比例选择最佳材料配比,并进行力学和生物相容性测试,并利用3D打印技术制备个体化颈椎间融合器,为今后的个体化制各颈椎间融合器提供理论基础。

由上述内容可知,现阶段金刚石增材制造医药用器件主要以植入物为主,金刚石材料的加入可以在一定程度上改善原始材料的表面性能,减轻生物体对植入物的排异性;在诸多的研究中,金刚石增材制造复合材料在细胞培养试验中,都能在一定程度上促进细胞的生长;所以对金刚石材料增材制造的进一步研究对于新型医用材料的发展与进步有着十分重要的意义。

4.2 金刚石工具的增材制造

金刚石工具主要包括砂轮、刀具和钻头等,通常采用热压烧结、电镀和钎焊方法加工制备[54]。微型、超薄、复杂结构的金刚石工具难以通过传统手段加工成形[55- 56],高效率、高可靠、长寿命金刚石工具对磨粒分布和孔隙率等提出了新的要求[57],采用传统烧结和电镀工艺难以实现对磨粒分布和孔隙的柔性调控[58]。3D打印技术在金刚石工具制造领域具有十分广阔的应用前景,SLS(选区激光烧结)和SLM(选区激光熔融)等先进加工手段能够实现高性能金刚石工具的理想成形,满足磨削、切削等应用需求,成为近年来金刚石工具领域的研究重点。Yang等人[57]使用3D打印技术解决了用于精密磨削的金刚石砂轮颗粒分布不规则、制备工艺复杂的问题,其通过高能束激光逐层烧结的方法制备磨粒规律分布的金属基金刚石砂轮(图5),能量密度为342.8~364.2 J/mm2,能在不损伤金刚石颗粒的前提下实现其与合金的良好冶金结合,规则分布的金刚石颗粒在重载磨损试验中未见颗粒脱落,仅发生正常的磨损和破裂。Du等人[59]采用3D打印SLS 技术制备了内冷却孔树脂结合剂金刚石砂轮,结果表明,金刚石颗粒可以很好的粘接并包埋在粘结层中,冷却孔直径D≥1.5 mm时成形良好,随着冷却孔直径和数量增加,砂轮磨削力有所下降,磨削玻璃和YG15时表面粗糙度介于2~4 μm之间。

图5 金刚石砂轮3D打印示意图

Tian等人[55-60]研究了SLM成形的AlSiMg金属结合剂蜂窝多孔金刚石复合材料的力学性能,图6所示的内部相互连接开孔可以增强碎屑存储能力、冷却剂吸收能力和导热性,微观组织显示铝合金粘结剂对金刚石颗粒的润湿性良好,研磨和抛光后85%以上的磨粒为脱落,结合强度可以满足砂轮应用,力学性能试验表明,复合材料属于弹脆性材料,抗弯强度和模量随相对密度的增加而增大,随着密度增加,弯曲模量的增长速度逐渐减慢,相较于AlSiMg铝合金其塑性严重下降,数值模拟结果表明,应力集中产生于金刚石尖角处,可能发生脆性断裂和脱粘。

图6 金属结合剂蜂窝多孔金刚石复合材料

SLM等3D打印技术是高性能金刚石工具开发和制造的有效解决方案,但其也存在缺陷。Fang等人[61]通过SLM制造金刚石复合材料样品时发现,位于激光扫描路径上的金刚石颗粒表面存在热损伤坑,损伤坑是由激光引起的,坑的数量和深度与激光功率和扫描速度有关,SLM的高温可能对金刚石的热稳定性造成了破坏。熔融沉积成形烧结(FDMS)工艺是一种温度较低的增材制造技术,该技术在保护金刚石热稳定性方面具有一定优势,Su等人[62]研究了温度对FDMS制备的金刚石锯片用钴基金刚石复合材料微观组织的影响,结果表明FDMS试样基体结构趋于均匀化,断裂特征由沿晶断裂转变为穿晶断裂,试样力学性能得到提高。

4.3 功率器件用金刚石复合材料的增材制造技术

传统的塑料封装散热材料、金属封装散热材料和陶瓷封装散热材料均存在热导率低、密度高等缺点,己经不能满足电子封装材料的相关要求,由于金刚石具有极高的热导率和较低的热膨胀系数,理论上可以利用金刚石颗粒增强较高热导率的金属基体(如Al, Cu, Ag)制备得到具有极高导热、较低热膨胀系数的复合材料,金刚石颗粒/铜复合材料作为新一代高性能电子封装散热材料而受到广泛关注,但由于铜合金与金刚石的熔融润湿性较差,界面结合问题导致复合材料的热导率严重降低[63],因此国内外对金刚石复合材料的增材制造技术研究主要集中在金刚石/铜合金界面的增润提性方面。

Bai等人[64]对金刚石粉末在真空感应炉中进行预处理后,采用放电等离子烧结技术制备了铜/金刚石复合材料,研究了金刚石粒度与预处理温度对其热导率的影响。研究发现,界面层的本征电导对复合材料的热导率起着重要作用,WC和W-Cu伪合金层具有更好的热导率。随后研究[65]表明,当金刚石颗粒与B粉末和铜粉混合时,金刚石颗粒表面生长了大量纳米结构,有效地增加了金刚石颗粒和基体之间的接触面积。

Zhang等人[66]通过在金刚石颗粒上设计双层结构,采用真空热压法制备了致密度高、热性能好的金刚石/铜复合材料。用松散的钨粉退火后,在金刚石上涂覆不同类型的内钨层,然后使用化学镀沉积外铜层。研究了双层结构对金刚石/铜复合材料微观结构和热导率的影响。结果表明,这种钨涂层改善了金刚石与铜基体之间的界面结合,并将热边界电阻降至最低,获得热导率高达721 W/(m·K)的复合材料。

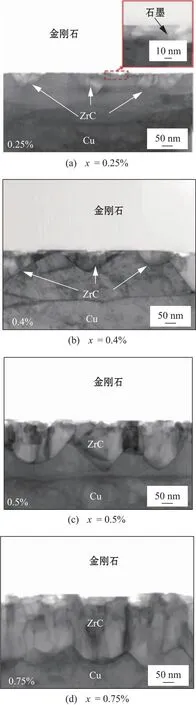

Wang等人[67]通过气压渗透法制备Cu-xZr/金刚石(x= 0.25%~1.0%,质量分数)复合材料,研究了Zr元素含量与界面结构的演变关系及其对热导率的影响。研究表明,ZrC颗粒在金刚石(111)和(100)面上非均匀形核。Zr元素含量对金刚石与铜基体之间的界面碳化物形态有显著影响,随Zr元素含量的增加,ZrC颗粒尺寸增大,碳化物间距减小,并在超过0.5%后形成连续的碳通过使用脉冲等离子烧结技术制备了Cu0.8Cr/金刚石复合材料,研究了界面的微观结构。结果表明,Zr的加入对界面结构有一定影响,形成的化合物层如图7所示。当Zr元素含量为0.5%时,复合材料的最大导热系数为930 W/(m·K)。Grzonka等人[68]在界面处形成了Cr3C2相,改善了金刚石颗粒与铜基体之间的结合。

图7 不同Zr元素含量金刚石/铜界面STEM图像

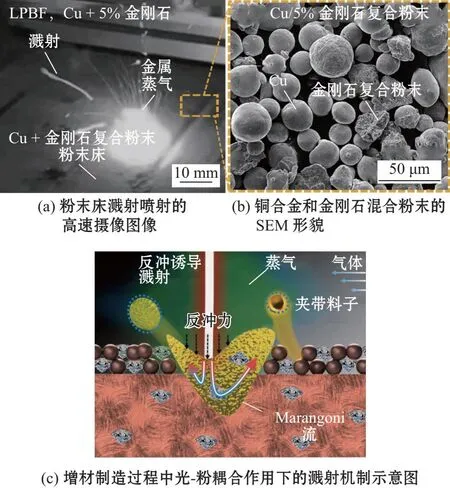

Constantin等人[69]使用增材制造方法选用激光粉末熔融 (LPBF)技术对铜(95%,体积分数)和金刚石复合粉末进行打印,分析打印过程中的粉末和热源的作用机制(图8),并研究激光功率和扫描速度对复合材料热导率的影响。研究表明,在低扫描速度(4.3 mm/s)和高激光功率(800~1 000 W)下,获得了高热导率(330 W/(m·K))、相对致密(96%)、并且金刚石没有发生石墨化转变的复合材料,结合界面为Cu/TiO2-TiC-金刚石。进一步研究[70-72]表明,在激光粉末床熔化技术的基础上增加重涂和重熔步骤就可以获得致密、复杂、高热导率的铜/金刚石复合材料,基于该技术可以打印最有效的复杂散热结构。

图8 铜合金/金刚石复合材料增材制造过程中的粉末溅射

5 存在的问题和展望

金刚石具有优异的热、电、声、光、机械等性能,应用潜力巨大。金刚石及其复合材料广泛应用需要以高质量、大尺寸、复杂结构为前提。因此未来提升金刚石及其复合材料的质量将是研究重点。

在金刚石膜增材制造方面,虽然国内人工合成金刚石的产量世界第一,但是在高质量、大面积单晶金刚石的生长和应用方面仍处于相对落后的局面,在单晶金刚石生长机理、生长设备、衬底处理、外延工艺参数、高质量大面积金刚石生长、掺杂等关键技术方面仍然需要持续突破。在这方面,国内与国外尤其是英、美、日等发达国家仍有较大的差距。因此为了满足高功率、高温、高频的要求,必须大力发展高质量、大尺寸、低成本金刚石增材制造技术。

在金刚石复合涂层增材制造方面,近些年的研究热点主要集中在激光热源的涂层增材制造方面。但大多数的研究采用铺粉方式进行,这对于异形结构的构件难以适用,因此开发同轴送粉式金刚石复合涂层增材制造技术成为迫切需求,但这将面临极大的挑战。同轴送粉过程中钎料粉末在高温热源作用下熔化,随后与基体表面熔合,金刚石也在熔合过程中与钎料发生冶金结合。但这一过程反应极为迅速,在实际过程中很难掌控,因此必须要确保其中关键过程的可控性,其中包括送粉装置的粉末均匀性、粉末在空间的运动和烧损特性及复合粉末在基体上受光作用下的冶金特性等诸多问题。同时金刚石在瞬时高温热作用下的冶金行为、涂层与基体的界面形成机理、多道次下涂层多次热作用对金刚石的损伤行为等均需要开展系统的研究。另外在熔覆金属粉体方面也需进一步提升,有关激光熔覆金刚石复合涂层的耐磨性能、失效机制等方面尚未见到相关的报道。因此迫切需要围绕同轴送粉下的复合粉末速流空间特性、金刚石涂层成形特性、涂层界面反应机理与反应动力学模型、涂层强化与涂层力学行为等方面开展系统的研究。

在金刚石复合材料的功能部件方面,国内外在相关领域开展了大量工作,但距离工程化应用仍旧有一段距离,其中关键的技术瓶颈在于难以有效的解决界面结合的问题。在金刚石复合材料增材制造过程中,金刚石需要与金属粉末发生冶金反应,生成物的界面极其复杂,由于反应极其迅速,因此控制界面的产物和结合强度将是未来研究的重点。另外金刚石复合材料构件的成形也是亟待解决的问题,增材制造过程中激光热源处于高斯分布状态,意味着空间不同横截面或同一横截面不同位置处粉末颗粒和激光发生相互作用的程度存在很大的差异,这可能会影响到粉末颗粒存在的状态,以及粉末和熔池的相互作用,进而可能影响到熔池的冶金反应,对部件的成形精度、组织及性能带来影响。随着金刚石复合材料应用领域的拓展,复杂结构已成为未来的重要趋势,国外科研机构已制备出晶胞结构的金刚石复合材料,国内还未见相关报道。

在金刚石及其复合材料的加工技术方面,包括焊接技术、抛光技术、切割技术也已经成为限制金刚石及其复合材料应用的主要瓶颈,如大尺寸CVD金刚石焊接还没有太多的报道,尤其是光学级金刚石的连接更是少之又少;在金刚石复合材料抛光技术没有很好地解决金刚石的高效率、高速率、低成本的要求;在切割方面,尚未找到合适的切割方法,并且在切割原理、效率、几何结构等方面还都存在严重的不足。不过可以预见的是,随着国内在多个领域技术的不断突破,金刚石及其复合材料的质量控制和应用难题会迎刃而解,这必将会为多个行业的发展带来彻底的变革。