管路受力诱发高扬程离心泵振动加剧原因分析

2023-03-01杨喜亮

杨喜亮

(甘肃省景泰川电力提灌水资源利用中心,甘肃 景泰 730400)

引言

在生产设备技术标准不断完善和应用的背景下,对高扬程离心泵的振动指标要求愈加严格。目前,对其检验和现场运行控制的振动指标一般采取的是API 610和GB/T 29531标准,常态要求离心泵的振动值不能超出3.0 mm/s和4.5 mm/s。泵体振动超标问题已经成为泵体制造期间最难以解决的问题,虽然提出了一些解决的办法,但是在实际运行期间由于泵体出口管路的配置方式不同,也会对泵体振动造成一定的影响。本文以某型号的高扬程离心泵为例,在实际研究过程中发现,其本体自身振动加剧的主要原因在于泵体出口管路设置不符合要求,导致出口法兰本身受力过大,最终促使出口的管路振动带动着泵体振动严重。

1 离心泵基本参数与现场情况分析

1.1 离心泵基本参数配置

本次所选择的离心泵为API 610分类的泵体结构,具体为OH2(悬臂式)单蜗壳结构,并选择2台作为测试与研究对象。该泵体主要参数如表1所示。

表1 离心泵主要参数

这2台离心泵出厂试验过程中,每一台离心泵轴承上的振动点经过测试都要<3.0 mm/s的标准要求,根据API610和GB/T 29531标准要求检测其均为合格的状态[1]。但是在客户现场运行期间,出现了振动超标,利用多种方法也难以解决该问题,因此,要求生产厂家的泵体制造工程师到现场进行研究和处理。

1.2 现场调查情况分析

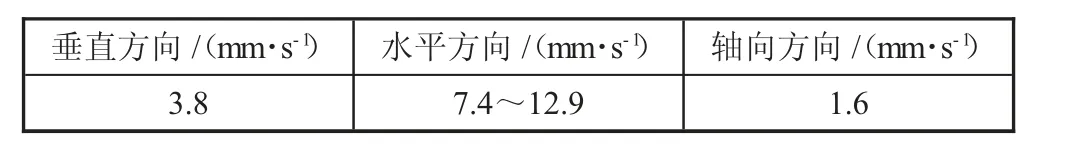

工程师对离心泵轴承和管路振动情况的实地测量值如表2、表3所示。

表2 离心泵轴承架振动测量值

表3 离心泵管路振动测量值

2 离心泵出口管路受力分析

2.1 控制体的受力分析

本次离心泵的出口管路为倒U字型配置情况,仅和出口法兰联接的主管路上有一处支承。为了便于后续对振动加剧的原因进行探究,首先要考虑到管道本身的重力和管道中的流体质量以及管道本身的压力,然后才是真正意义上的作用[2]。从流体动力学的动量论角度看,管道中的液相运动状况若有改变,则其自身的动力也会随之改变,从而使管道中的液面产生额外的作用力。

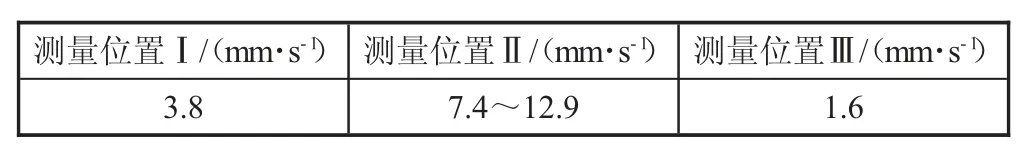

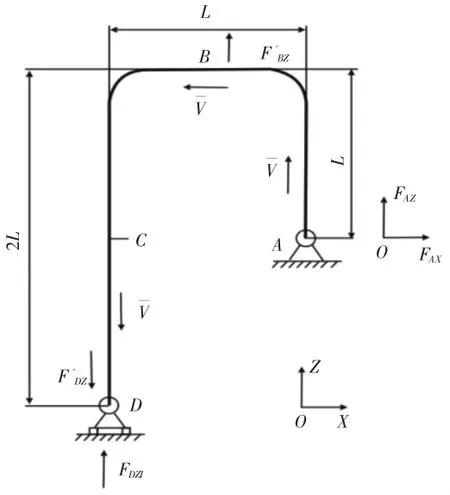

出口位置两个管径均为100 mm的独立控制体,控制体1中包含着2个90°的弯头,控制体2中只包含一个弯头,具体布置情况如图1所示。

图1 泵体出口位置的管路布置示意图

需要注意的是,本次2个控制体各自过流的断面面积均为DN100管径相等的管段,我们将管道壁厚忽略,假设管内流动的定向均匀流速的液体,那么在A、C、E上过流的断面面积相等,具体计算如下:

此时其额定流量为:

如果不考虑水泵入口位置的速度能量和压力,那么泵体自身的扬程就可用管路内部压力所表示,根据分析可知,该压力就是液体通过A、C、E断面的液体压力,≌200 m的水柱压力,即:

进而可得出:

再次将管道的壁厚忽略,此时各个过流的断面受力情况为:

而此时的:

使用动量方程来计算本次的1号控制体,如图2所示。

图2 控制体1示意图

此时控制体1中的Z方向表示:

对该控制体的X方向进行分析,可以发现动量在该方向上没有发生变化,所以可以得出F1X=0。

在对控制体1的Z方向公式进行分析后发现,FBZ代表管路对于管内液体自身约束力在Z方向上的表现,而VCZ和VAZ则分别表示过流断面C和A的Z方向流速情况,二者方向相反、大小相等。因此,可以计算出FBZ=2×15484 N,也就是说,管道体系将流体在管道中的作用力限制为向下,这与假定的方向一致[3]。再加上内力和外力的作用,流体在管道上的作用与管道的作用是相同的,方向是反向的。因此FBZ=2×15484 N,其方向是向上的。

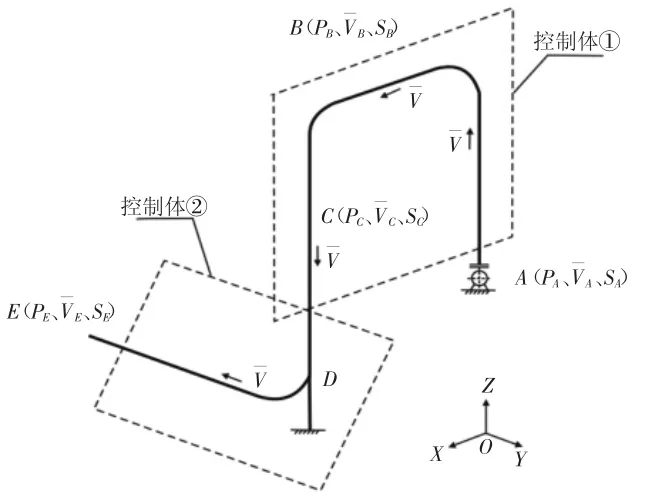

同样,我们也可对2号控制体以动量方程的形式来计算管道对于内部液体的约束力,此约束控制体的力FDY=15484 N,方向向左,如图3所示。所以在固定端部,其约束点为D,由静止端部约束所承受,而不会对泵体的外缘产生扭矩。

图3 控制体2示意图

同时,控制体的管路直径为DN100 mm,该装置的壁厚约为8 mm,其长度的重量标准值为180 N,2.6 m的导管的整体重量是468 N,再加上管线中流体的200 N,因此,整个控制器1的总质量为668 N。在本文的计算中,将不考虑其自身的重量。

2.2 管路系统的受力分析

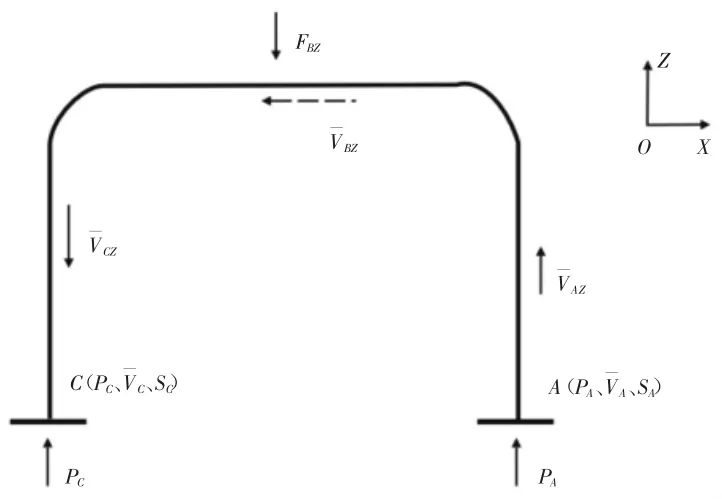

本文在对控制1、2进行计算与解析基础上,对泵本体出口上部整体管道系统的受力进行分析,以出口法兰为起始点,以管道支承位置D为例,以整体管道为研究目标,进行详细的受力分析。具体受力模型如图4所示。

图4 管路受力模型

本次研究中,A表示泵体出口法兰和管路相连的点,泵体出口的法兰也会约束联接管路,其中管路的支撑点(D点)位置有一处支撑也属于一种约束。通过对有关力学原理进行深入剖析,将管道体系简单地分解成一个单层的应力模式,将D点简化成一个有效的铰链支承,并对此进行了详细的研究。L=0.7 m。图中FAZ为泵体外凸缘沿Z向与之相连的管道所受的力,而FDZ为D点弯管中的媒质受碰撞的影响,而FDZ1为管道本身支撑的D的力。

随后结合力学理论的相关知识,上述管路系统平衡的实际条件为各个方向上受力平衡和对于任何一点的力矩平衡,也就是需要满足下面两个条件:

结合上述条件可计算出FAZ=15484 N,也就是说,这种作用力本身与Z轴的反方向,从而使泵本体的凸缘向下产生15484 N的压力。将内力和外力相结合,管道将产生一个向外的力,大小为15484 N。

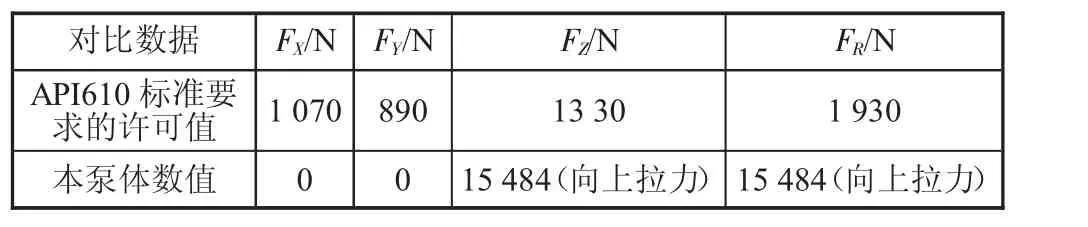

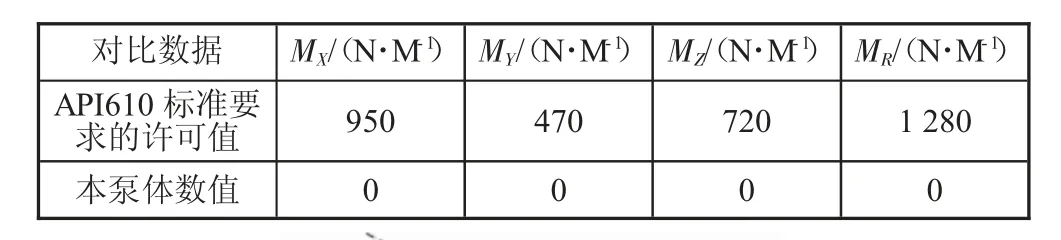

2.3 计算结果与标准对比

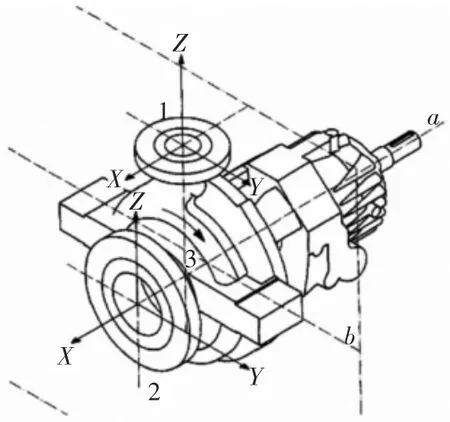

结合API 610标准中关于管口荷载数值的规定,具体数据如表4和表5所示。如图5所示为本泵体所在位置的坐标系情况。

图5 本泵体所在坐标系图示

表4 DN80泵出口法兰受力数据

表5 DN80泵体出口法兰承受的力矩

可以看到,在Z轴向上,泵口法兰受到的压力已经远远超出了API610标准中所要求的最大许可值。

2.4 原因分析

结合上述计算与分析的过程,泵体自身较高的扬程是造成管路系统较大作用力的主要原因,也就是液体压力较大,导致对于管路的作用力偏大。如果将管路自身的重量和液体自身的重量忽略以后,基于本计算的实际条件,各种作用力分别为以下两种情况。

1)由冲力产生的动力。液体的动力改变而产生的压力是2ρQV=2×1000×0.0278×3.54=196 N,这个值比较低,仅占DN80法兰上1930 N的10%左右,动力引起的压力不是问题的主要原因。

2)由管道中的压力引起的压力。这个力量的数值大约是PS=PπD2/4=15386 N。从这一点可以看出,这个力的数值,已经大大超过了规定的泵排管道所能容许的载荷。因此,本文提出了这种压力是造成水泵出口处压力较大的主要因素。而各元件的受力方式,则是可以在泵体内的出口处添加适当的支架,并安装管路补偿器,防止泵体出口的法兰受力与力矩过大。

结合相关资料分析,对于高扬程的泵体而言,其出口管路受力情况必须要考虑到高扬程所产生的作用力的影响,并且该作用力必须要由出口管路支撑和泵体支撑来共同承担。因此,在管道设计期间,需要考虑该作用力的实际作用,避免作用力过大的传递到泵体上,引起剧烈振动,损坏零部件[4]。

3 结语

根据上述分析可以明确,造成泵身振动的主要根源是由于泵体外管道布置不合理,“局促”的逆向U形管道中的压力脉冲引起管道过度振动。由于管道没有良好的支承和阻尼,这种震动传递到泵端的凸缘会使泵体的振动增大。根据厂家工程师的建议和意见,对泵体出口的管路进行了加固处理,最终圆满解决了这次泵体振动偏大的问题。