压裂支撑剂的覆膜改性技术

2023-03-01张潇王占一吴峙颖刘玉婷刘子龙刘欣佳张遂安

张潇,王占一,吴峙颖,刘玉婷,刘子龙,刘欣佳,张遂安

(1 中国石油大学(北京)理学院,北京 102249;2 中国石油大学(北京)油气资源与探测国家重点实验室,北京102249;3 中国石油大学(北京)煤层气研究中心,北京 102249;4 中国石油大学(北京)油气光学探测技术北京市重点实验室,北京 102249;5 中国石化石油工程技术研究院,北京 100101;6 中国石油勘探开发研究院,北京100083;7 中国石油长庆油田油气工艺研究院,陕西 西安 710021)

压裂支撑剂是指水力压裂过程中支撑压裂裂缝使其形成具有一定导流能力通道的球形颗粒[1]。粒径多为0.1~1.0mm,支撑剂与压裂液以一定的体积比混合形成混砂液后泵入地层,混砂液中支撑剂的质量分数约为8.95%[2−3]。传统支撑剂主要包括石英砂、陶粒和树脂覆膜砂三大类,体积利用率分别为80%、10%和10%(图1)。石英砂原料来源广,成本低廉,对环境几乎没有负面影响。陶粒支撑剂一般由铝矾土烧结而成,形状可控,圆球度高,抗压强度大于石英砂,但陶粒支撑剂的生产成本较高。树脂涂覆支撑剂是指树脂包覆后的石英砂或陶粒,密度减小但抗压强度增加[4−6]。传统支撑剂仍普遍存在密度高、强度低、易沉降和易返排等问题。随着化学材料合成和表面改性等技术的发展,新型低密度、超高强度、表面疏水、化学运输型、功能可控型以及多种性能综合的支撑剂得到进一步发展,以应对开发深层、低饱和度、低渗透率的非常规油气压裂储层所面对的挑战,同时降低成本,实现绿色环保和可持续发展的目标。

图1 典型压裂液的成分[2]

本文通过调研最新文献,详细阐述了目前水力压裂使用的新型化学包覆改性支撑剂的性能特点,并对支撑剂未来的发展方向和前景进行了展望。

1 化学包覆改性支撑剂

化学包覆改性支撑剂主要包括:树脂覆膜支撑剂、疏水支撑剂、憎水憎油支撑剂、自悬浮支撑剂、自聚型支撑剂、无机聚合物涂覆支撑剂以及功能性支撑剂。

1.1 树脂覆膜支撑剂

树脂覆膜支撑剂是指在石英砂或陶粒表面包覆高分子树脂制得的支撑剂[4]。目前的树脂覆膜支撑剂主要有两种:预固化树脂包覆支撑剂和固化树脂包覆支撑剂。预固化树脂支撑剂(the resin−coated proppants,RCP)是指在已加热的硬质骨料表面包覆完全固化或部分固化树脂的支撑剂[5]。RCP 被泵入裂缝后因地层压力在裂缝中聚集,地层的高温高压可使未完全固化的树脂完全固化。但由于预固化或部分固化树脂包覆支撑剂之间结合力不足,在生产过程中支撑剂仍然会产生回流,侵蚀阀门、油嘴以及其他设备。并且由于裂缝中支撑剂的含量减少,裂缝长度和宽度减小,不利于生产。

固化树脂包覆支撑剂在预防支撑剂回流方面具有更好的性能。固化树脂包覆支撑剂是指在施工现场将石英砂或陶粒和活化后的液体树脂系统(liquid resin system,LRS)混合注入到地层裂缝中,硬质骨料表面的树脂在储层的温度和应力条件下软化、相互黏结和固化而形成的树脂覆膜支撑剂[6−7]。LRS 能够流动到颗粒之间的接触点并固化,使得原本相互独立的支撑剂颗粒相互交联,增大了支撑剂移动阻力防止回流。由于地质结构的差异,没有一种支撑剂能够满足所有压裂操作的要求,因此需要根据实际情况选用预固化树脂包覆支撑剂或固化树脂包覆支撑剂[8]。

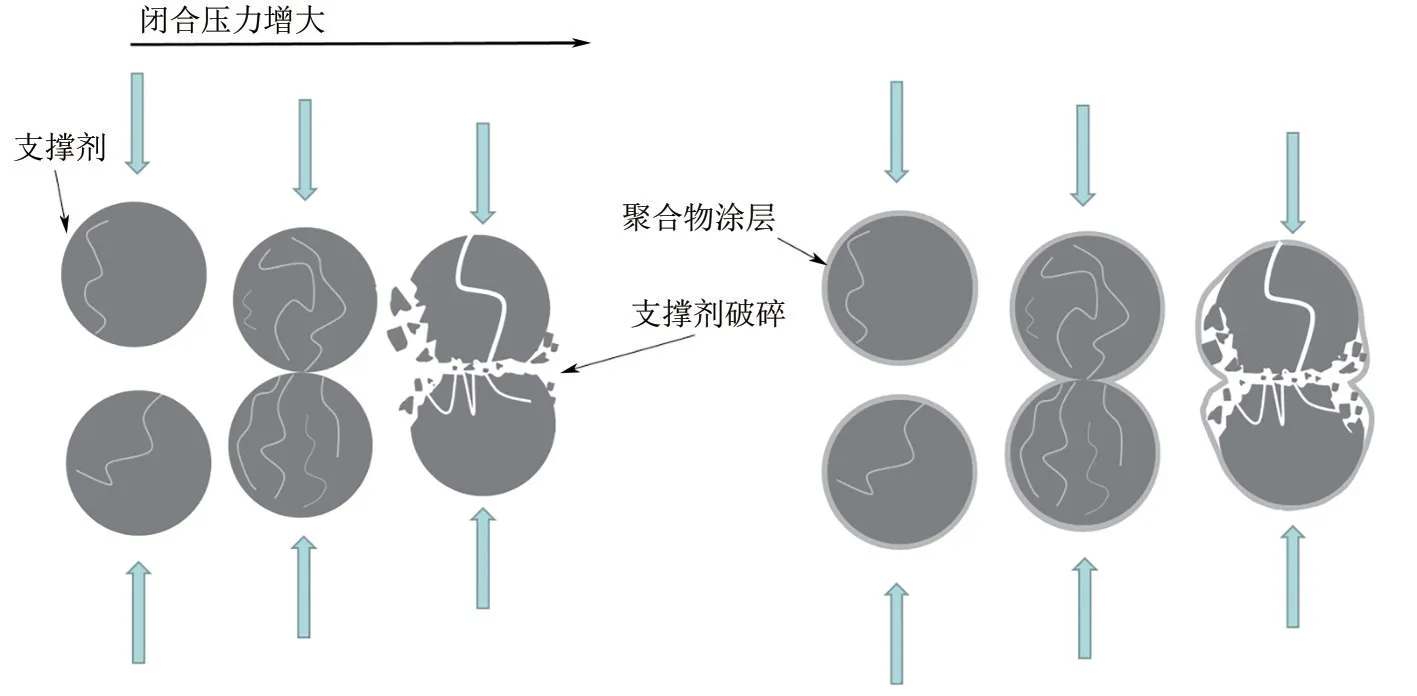

树脂覆膜支撑剂与未涂覆的硬质骨料相比密度更小、抗压强度更大。低密度支撑剂在压裂液中不易沉降,末端裂缝支撑效果更好。覆膜支撑剂信息如表1 所示,覆膜支撑剂的密度一般在1.25~3.65g/cm3范围内变化。支撑剂表面包覆树脂提高了支撑剂的强度。未包覆树脂时,支撑剂颗粒之间以“点对点”的方式接触,树脂覆膜支撑剂之间的接触方式为“面对面”式接触[3]。“点对点”式接触的支撑剂受到较大应力时易破碎,产生的碎粒发生运移堵塞油气通道,导致裂缝导流能力大幅下降。“面对面”式接触分散了支撑剂的表面应力,降低支撑剂的破碎率。当支撑剂表面包裹树脂时,支撑剂破碎产生的微粒能够被树脂包裹,减少微粒位移对裂缝导流能力的影响(图2)。覆膜的树脂按热行为可以分为热固性树脂和热塑性树脂,酚醛树脂和环氧树脂是固化树脂包覆支撑剂和预固化树脂包覆支撑剂常使用的树脂,树脂涂层支撑剂所用涂层和被涂覆的骨料相关信息如表1所示。

表1 树脂覆膜支撑剂

图2 增大闭合压力时的未覆膜支撑剂(左)与树脂覆膜支撑剂(右)[3]

1.1.1 热塑性树脂覆膜支撑剂

热塑性树脂是指能够不断软化而化学结构不发生改变的聚合物[9]。这种聚合物可以被不断改造,具有较好的延展性、优越的抗冲击性、较大的韧性和可回收的潜力,但其较高的成本和有限的热稳定性限制了其应用[21]。研究表明,在支撑剂表面覆膜0.01%~15%的热塑性树脂可以减少支撑剂的返排[22]。在热塑性聚合物中,聚羟基醚可应用于覆膜改性支撑剂,其化学结构如图3所示[3]。

图3 热塑性聚合物示例(聚羟基醚)[3]

在压裂施工过程中,热塑性聚合物和支撑剂一起被送入到裂缝中。热塑性树脂在地层的高温下发生软化,并包裹住支撑剂骨料,使支撑剂之间的接触面积增大,支撑剂移动阻力增加,防止支撑剂发生返排。聚乙烯、聚丙烯、聚丁烯、聚酰亚胺、聚氨酯、聚碳酸酯和纤维素衍生物都可以作为涂覆支撑剂的热塑性材料[8]。

1.1.2 热固性树脂覆膜支撑剂

热固性树脂由相互交联的分子链组成,其成型过程是不可逆的[23]。与热塑性树脂相比,热固性树脂的热稳定性更好[3]。由表1 可知,热固性树脂作为支撑剂涂层的使用率更高。但热固性树脂不能重新塑型和循环使用[23]。热固性环氧树脂可用于覆膜改性支撑剂,如双酚A环氧树脂与固化剂混合在支撑剂表面覆膜,形成热固性树脂覆膜支撑剂。双酚A 环氧树脂一步法制备示意图如图4 所示[24]。Gibb等[11]在装有陶瓷颗粒的混合器中放入0.5%~1%的硅烷偶联剂,用于增强陶粒与覆膜树脂之间的结合力。之后加入环氧树脂,并加入用于增加环氧树脂表面流动性的阻氮聚合物,制得环氧树脂覆膜支撑剂。颗粒被环氧树脂涂覆之后,密度由2.2g/cm3降低至1.79g/cm3,破碎率由17%降低至1.2%。Xie 等[25]将质量分数为12%的环氧树脂包覆在陶粒支撑剂表面,69MPa 下破碎率仅为1.16%,此类覆膜支撑剂在深井油气开发应用中具有很大的优势。

图4 热固性树脂举例(双酚A环氧树脂一步法制备示意图)

酚醛树脂原料易得且合成方便,是最早工业化并被广泛应用的合成树脂[26−27],常用于覆膜改性支撑剂[28]。苯酚与甲醛的摩尔比小于1时,在碱性催化剂下可得到Resole树脂[29]。苯酚和甲醛摩尔比大于1 时,在酸性催化剂下可得到Novolac 树脂[30−31]。这两种酚醛树脂都可以用于制备热固性树脂覆膜支撑剂。Underdown等[16]在预热过的石英砂中加入质量分数3%~8%的Resole 酚醛树脂以及0.03%~0.08%的γ−氨丙基三乙氧基硅烷(KH550),经搅拌、冷却、过筛、高温固化后制得预固化树脂包覆支撑剂。环境湿度或水的润湿对支撑剂的破碎率也有很大影响,张伟民等[32]将反应性疏水剂与酚醛树脂共同包覆在支撑剂表面,可有效提高覆膜支撑剂的耐水性,如图5。

图5 酚醛树脂制备示意图[32]

1.1.3 酚醛/环氧树脂复合材料覆膜支撑剂

酚醛树脂和环氧树脂是覆膜支撑剂中常用的树脂,用其覆膜的支撑剂不透性好[34]、强度高、化学稳定性及耐磨性好[18]。但酚醛树脂脆性较大,且固化时产生大量气孔,在热应力作用下气孔周围产生微裂纹,严重影响酚醛树脂包覆支撑剂的力学强度。环氧树脂固化时没有挥发分释放,无孔洞产生。因此用环氧树脂对酚醛树脂覆膜支撑剂二次包覆可充填表面孔洞和微裂纹从而提高支撑剂力学性能[32]。

二次覆膜支撑剂的制备通常经过两步:首先使用酚醛树脂溶液充分浸泡骨料,树脂固化后得到一次覆膜支撑剂;再用环氧树脂二次覆膜生成体型缩聚物(酚醛树脂与环氧树脂的反应产物),支撑剂吸水率降低,承压性增强[32]。使用酚醛/环氧树脂二次覆膜的骨料表面发生两种相互交联的化学作用[35]:一方面,酚醛树脂自身官能团之间发生相互交联;另一方面,酚醛树脂存在酚羟基和羟甲基,能够与环氧树脂中环氧基发生开环反应。Shechter和Wynstra 提出酚类化合物和环氧基团之间可能存在的两步反应:首先酚类化合物和环氧基团发生加成得到含仲羟基的化合物;然后仲羟基再与另一环氧基团发生反应[26,36],如图6 所示。酚类化合物与环氧化合物在不加入催化剂时,200℃开始反应;加入碱催化剂时,100℃左右可以反应[27]。

图6 酚类化合物与环氧化合物反应示意图[26,36]

黄勇等[37]将20~40 目坚果壳作为支撑剂骨料,用液体酚醛树脂浸渍,环氧树脂包覆的方法制备了一种低密度支撑剂。用质量分数为70%的酚醛树脂溶液浸渍骨料后,压力为60MPa 时支撑剂变形量为0.65mm。随环氧树脂包覆量增加,支撑剂变形量减小,当环氧树脂含量为25%时,支撑剂变形量降低至0.48mm。覆膜改性之后支撑剂热稳定性、耐溶剂性能提高,吸水能力由30.45%降至6.58%。杨坤[35]在坚果壳表面包覆酚醛树脂和环氧树脂,获得的改性支撑剂在25MPa 和52MPa 下的破碎率分别为1.15%和2.21%,密度为1.19g/cm3。由于覆膜改性后的支撑剂密度小,当压裂液稠化剂(胍胶)含量为0.15%时即可发生悬浮,远小于常规石英砂和陶粒作为支撑剂时的稠化剂加量,因此降低了稠化剂对储层的伤害。

1.1.4 碳纳米管增韧树脂覆膜支撑剂

碳纳米管(CNT)是由sp2杂化的碳原子连成的六边形碳环卷曲而成,1991年由日本科学家Iijima首次发现[35]。石墨烯平面中杂化的碳碳双键作用较强赋予了碳纳米管优异的力学性能[39],碳纳米管是目前发现强度最高的纤维[40]。CNT的弹性模量的理论估值可达1TPa,强度为钢的5倍,但密度却只有钢的1/6[41]。CNT 具有很好的韧性,反复大幅度弯曲扭转后不易产生明显断裂。这些特性使CNT 成为理想的树脂材料增强体[39],将CNT 与树脂复合,可提高树脂的力学强度。

汪华锋等[42]在环氧树脂中加入0.5%纳米碳管后,拉伸强度提高284%,压缩强度提高122%。环氧树脂与碳纳米管之间的结合力主要包括以下三个方面:①弯曲的碳纳米管和不平整表面产生相互锁定的微观力;②催化裂解法制备的碳纳米管表面存在不饱和键,与树脂材料中的不饱和键形成化学键;③碳纳米管与树脂之间存在Vander Waals 力。夏冰冰[39]将硅烷偶联剂KH550 接枝在石英砂表面,并将表面接枝聚合物的碳纳米管与环氧/双马亚胺树脂共混包覆石英砂。当双马亚胺树脂与环氧树脂比例为1∶8、CNT 质量分数为2%时,其拉伸强度、弯曲强度和冲击强度可以达到73MPa、152MPa 和87kJ/m2。与未加入CNT 的复合材料相比,拉伸强度、弯曲强度、冲击强度分别提高了33%、27%和24%。改性之后的石英砂支撑剂导流能力明显高于石英原砂,当闭合压力达到50MPa时,石英原砂的导流能力几乎为0,而改性支撑剂还有一定的导流能力。

1.2 疏水支撑剂

水力压裂裂缝中存在大量水,主要来自以下两个方面[43−44]:①压裂油层附近的水层被沟通,油井大量出水造成水淹;②生产过程中的水和水基压裂液堆积在裂缝中。滞留在裂缝中的流体将阻碍碳氢化合物的流动,减小有效裂缝半长[45]。疏水改性后的支撑剂,固体表面由亲水性变为疏水性,水接触角增大,水在支撑剂缝隙的毛细管力减小,形成堵水、排油孔道,提高裂缝导流能力[46]。

固体表面疏水改性的方法主要有两种:一是物理构造法,通过各种处理方法使支撑剂表面形成微纳米粗糙结构;二是对支撑剂表面包覆改性,例如在支撑剂表面涂覆含硅等低表面能物质,或涂覆具有疏水基团的表面活性剂。

1.2.1 有机硅材料覆膜支撑剂

有机硅材料是指主链含Si—O键且硅原子上连着有机取代基的聚合物,即聚硅氧烷[47]。有机硅材料硅氧键键长达0.183nm,键角大[48],具有一定的离子键特征[49]。由于侧链包含有机基团,使其兼有无机聚合物和有机聚合物的特性:无污染、无腐蚀,安全可靠,疏水性,耐温性,耐老化且使用寿命长。由于硅原子、氧原子之间的dπ、Pπ键之间以及偶极间的相互补偿,有机硅材料的硅氧键形成了螺旋形直链结构。与硅原子连接的两个有机基团垂直于硅原子以及两个氧原子所在的平面,如聚二甲基硅氧烷结构[48],此结构中的甲基围绕硅氧键旋转、振动,增加分子之间的距离,硅氧烷链之间的相互作用减小,使得有机硅材料具有较小的表面能[50],可作为支撑剂的覆膜物质,赋予支撑剂疏水性。

Wei 等[51]采用KH550 对石英砂进行疏水改性(图7)。首先对石英砂支撑剂进行预处理使其表面暴露羟基。之后将石英砂浸泡在含有15% KH550的乙醇/水溶液中,KH550 脱除乙基后其硅羟基与石英砂表面羟基在70℃下发生脱水缩合制得有机硅改性的石英砂产品。改性后的石英砂与未改性石英砂相比,对有机相的润湿量不变,对水的润湿量降低了96.11%。杨金明等[52]通过高分子膜自组装技术将甲基乙烯基硅氧烷等材料与传统支撑剂结合制备了一种VFM超疏水界面砂。聚合物通过分子自组装以及与石英砂之间的非共价作用形成了单层分子膜,在γ射线作用下单层分子膜发生原位聚合,生成具有较强疏水性能的界面膜。VFM 高分子膜表面的水接触角为160°,改性后的支撑剂更容易被油相润湿,提高了裂缝对油相的导流能力。金智荣等[44]研究出一种透油阻水支撑剂,导流实验证明煤油通过透油阻水支撑剂的驱替压力低于蒸馏水。将支撑剂应用于油田现场,含水率由使用前的83.8%降至10%,投产16个月含水率基本稳定在20%以内。

图7 KH550改性石英砂示意图[51]

1.2.2 表面活性剂覆膜支撑剂

表面活性剂同时具有亲水和疏水基团,具有改变固体表面润湿性的能力。鄢捷年等[53]研究十二烷基苯磺酸钠(SDBS)和十六烷基三甲基溴化铵(CTAB)在水湿和油湿硅石表面上的吸附量,并用渗吸与排驱法(Amott)/美国矿物局(USBM)法测试两种表面活性剂对硅石润湿性的影响。结果表明,硅石表面带有负电荷,更容易吸附阳离子表面活性剂CTAB,吸附后的硅石表面具有疏水性。曲岩涛等[54]研究阳离子表面活性剂CTAB 改变固体表面润湿性的机理,发现随CTAB浓度的增加,亲水性砂岩表面转变为中性润湿,浓度继续增加,表面恢复为亲水。说明CTAB在砂岩表面首先发生单层吸附,表面由亲水变为中性润湿;CTAB 浓度继续增加,发生双层吸附,表面由中性润湿变为亲水性。

1.2.3 纳米二氧化硅疏水改性支撑剂

纳米二氧化硅尺寸通常在1~100nm 之间,无毒、无味、无污染,是目前世界上工业化生产规模最大、产量最高的微细或超微细的白色粉体材料。纳米二氧化硅的微孔多、尺寸小、比表面积大,表面的羟基含量高,未改性的纳米二氧化硅表现为亲水疏油性[55]。纳米二氧化硅涂覆在支撑剂表面,可改变支撑剂表面的粗糙程度,亲水表面转变为疏水表面。Liu 等[56]将具有疏水基团的硅烷试剂六甲基二硅氮烷(HMDS)连接在纳米二氧化硅上,再将疏水改性后的二氧化硅与石英砂结合,石英砂表面由光滑变粗糙,石英砂支撑剂的疏水性提高,接枝流程如图8所示。此外纳米颗粒可以降低油水间界面张力,提高油相的有效渗透率[57]。此方法将物理构造法和表面化学改性相结合疏水改性石英砂。

图8 HMDS改性纳米SiO2对石英砂支撑剂表面改性示意图[56]

1.3 憎水憎油支撑剂

使用低密度的多孔陶粒支撑剂时,压裂液会浸透支撑剂而改变支撑剂密度,进而影响支撑剂的沉降速度和铺置[58]。此外在生产过程,地层流体要长时间流经支撑剂,流体及杂质会吸附在支撑剂表面降低裂缝导流能力[59]。含氟材料具有较好的化学稳定性和热稳定性,含氟材料覆膜在支撑剂表面,可使支撑剂既具有疏水性又具有疏油性,流体和杂质不易浸湿支撑剂,有利于保持裂缝导流能力[60]。

王建忠等[59]用含氟聚合物溶液处理陶粒和石英砂,制备了一种新型憎水憎油支撑剂。常规支撑剂对水和油具有很好的润湿性,而水和油在改性支撑剂表面接触角均大于150°。该憎水憎油支撑剂化学稳定性良好,温度达到150℃时仍具有很好的憎水憎油性能;此支撑剂涂层对压裂液携砂性能无不良影响,憎水憎油支撑剂的沉降速度与常规支撑剂沉降速度基本一致;导流能力实验表明,憎水憎油支撑剂比常规支撑剂渗透率高10%左右。

1.4 自悬浮支撑剂

传统支撑剂密度大易发生沉降,压裂裂缝末端得不到有效支撑而闭合,缩短裂缝长度。自悬浮支撑剂由硬质骨料(即传统支撑剂)和表面可水化分子两部分组成[61−62]。水凝胶包覆支撑剂在低黏度的压裂液甚至清水中可完全悬浮,促进支撑剂深度运移,减少支撑剂用量;降低泵功率和工作负荷,简化水力压裂工艺;减缓设备腐蚀,延长设备的使用寿命,降低成本[17,63−64]。自悬浮支撑剂降低了对压裂液黏度的要求,减少压裂液在地层中的残留,降低对地层的伤害能够实现清洁压裂[64]。可以用于改性支撑剂的水凝胶包括聚丙烯酰胺、羟甲基纤维素、羟乙基纤维素、瓜尔胶、乳胶聚合物和淀粉等[65]。

此类支撑剂的悬浮性能主要来自于两方面[66]:一方面由于支撑剂表面涂层水化膨胀,颗粒的体积增大而密度减小,支撑剂的悬浮能力提高而支撑剂的沉降速度降低,如图9(a)所示;另一方面由于支撑剂表面涂层材料溶解到水中并相互交联提高了水的黏度,产生与常规压裂液类似的携砂效果。需要强调的是,前者是低砂比条件下支撑剂悬浮性能的主要影响因素,后者为高砂比条件下大量涂层溶解时支撑剂悬浮的主要影响因素。

图9 膨胀型自悬浮支撑剂改性原理

张鑫等[67]用硅烷偶联剂KH570在石英砂表面改性后,将丙烯酰胺(G1)、2−丙烯酰胺基−2−甲基丙磺酸(G2)、丙烯酸(G3)和N,N'−甲叉基双丙烯酰胺(G4)与硅烷偶联剂上的双键聚合,制得了一种膨胀型自悬浮支撑剂,膨胀倍数为1.5~5倍,如图9(b)所示。数值模拟发现,与石英砂相比自悬浮支撑剂的运移距离可提高24%。Gol 等[68]采用光引发聚合法将聚乙二醇水凝胶接枝到非球形二氧化硅颗粒上,改性后颗粒密度和沉降速度显著降低,但未讨论改性颗粒的力学性能和导流能力。Zhang 等[66]评价了改性聚丙烯酰胺包覆陶粒的自悬浮支撑剂,25℃下人工搅拌砂比为40%的支撑剂,1min 后可完全悬浮并保持3h 以上。体系破胶后几乎无残渣,对储层伤害低于胍胶压裂液体系。但此类自悬浮支撑剂对水矿化度敏感,且悬浮能力随剪切速率的增加而降低,不适用于高矿化度储层和高速管道流动作业。Cao 等[69]将改性聚丙烯酰胺与胍胶共同涂覆在陶粒表面,改性支撑剂的耐温性能提高,但胍胶不易破胶,对储层伤害增大。将改性支撑剂应用于现场的两口井,与未处理的支撑剂压裂相比,施工所需压裂液量分别减少334m3和351m3。压裂施工时间减少53.4min和88.2min,煤层气产量增加286m3和320m3。

1.5 自聚性支撑剂

1.5.1 ZPAS聚砂技术

为解决油井出砂问题,一种新型的化学防砂技术——ZPAS(zeta potential altering system),能够在不明显损害地层的情况下聚砂和控制细小微粒。ZPAS 聚砂技术是指通过化学改性使硬质骨料表面吸附低分子内盐降低表面zeta电位,进而促进颗粒聚集。

Kakdjian 等[70]通过ZPAS 技术将压裂砂和煤粉的电位由-50mV 和-28mV 降低到近似中性,从而促使颗粒发生聚集。将ZPAS 体系应用于煤层气储层压裂中,支撑剂和煤粉回流的情况得到明显改善,增大了产量[71]。Singh 等[72]将混有ZPAS 体系的KCl 溶液注入砂岩岩心,ZPAS 在支撑剂颗粒表面和储层基质表面吸附,表面zeta电位降至-5~3mV,颗粒之间发生聚集的同时也向储层基质表面发生汇聚,增大储层渗透率。Johnson 等[73]发现使用25~50mL/kg 的ZPAS 体系处理后,粉砂管排出液中的粉砂量由35%降至0.3%,处理后的20/40目支撑剂在27.6MPa下的导流能力增大28%,并有效抑制碳酸钙的形成。

1.5.2 磁性材料覆膜支撑剂

除了在支撑剂表面包覆树脂和使用ZPAS 聚砂技术改性支撑剂之外,还可以在支撑剂中加入磁性材料使其在磁力的作用下自发形成团簇防止回流[74]。可选用的磁化材料包括铁、低碳钢、铁-硅合金、镍-铁合金和铁-钴合金等。可磁化材料通常与非金属高分子材料结合包覆骨料,结合的方法主要有包埋法和单体聚合法。包埋法[75]是指在制备高分子材料过程中将磁性材料包埋,将磁性材料完全分散在非磁性高分子材料中,经过物理及化学变化后共同包覆在支撑剂表面。单体聚合法[76−79]是指将磁性材料分散到含有聚合单体和硬质骨料的溶液中,加入引发剂和稳定剂等使单体聚合反应,从而将包含磁性材料的高分子聚合物包覆在支撑剂表面。

Rediger 等[80]以高分子聚合物作为黏合剂将磁性材料黏合在支撑剂表面,如图10 所示。先将磁铁矿(Fe2O3)粉末与熔化的酚醛树脂混合,硬化后将其切成小块。再将含有磁性材料的树脂和六亚甲基四胺与已经预热的砂子或陶粒混合搅拌使树脂包裹在骨料表面。比较改性后的支撑剂和传统支撑剂颗粒之间的流动能力,将支撑剂砂堆平面倾斜45°,传统支撑剂颗粒会发生滚动,而磁性支撑剂基本保持不变。

图10 带有磁性材料支撑剂显微照片[80]

1.6 无机聚合物覆膜支撑剂

低密度支撑剂强度低,易发生破碎,堵塞支撑剂孔道降低裂缝导流能力[81]。1972 年,Coulter 和Wells[82]发现在20MPa 下20 /40 目砂子中5%的碎屑会使支撑剂充填层的导流能力降低62%。Lacy等[83]指出5%的碎屑会导致支撑剂充填层的导流能力降低54%。与树脂涂层改变支撑剂表面应力分布不同,在支撑剂表面涂覆无机涂层,可通过增加支撑剂表面强度降低其破碎率从而减少碎屑产生[84]。

可以用于支撑剂的无机涂层比较有限。地聚合物(geopolymer)是人工模仿地质合成作用(geosynthesis)或地球化学作用(geochemistry)制备的硅铝酸盐地质胶凝聚合材料[76],又称为无机聚合水泥、人造矿物聚合物、矿物聚合材料等。地聚合物由铝硅酸盐组成,硅、铝和氧元素形成了硅氧四面体([SiO4])和铝氧四面体([AlO4])两种基本结构单元。两种基本单元以桥氧原子相互连接。硅元素为稳定的+4 价态,硅氧四面体呈中性,连接四个氧原子的铝元素为+3 价态,铝氧四面体呈电负性。分子键周围吸附Na+、K+、Ca2+等金属阳离子,以平衡体系中所带的负电荷,使整个体系呈电中性。其结构式如图11所示。

图11 从左到右分别为单硅铝地聚合物、双硅铝地聚合物、三硅铝地聚合物

地聚合物的形成一般要经过硅铝酸盐的溶解络合、分散迁移、浓缩聚合和脱水硬化等过程。与传统树脂覆膜砂相比,无机聚合物涂层的优异之处主要表现为以下几个方面[78]:①无机材料在高温下性能良好,稳定性更强;②不与压裂液中的组分发生化学反应,化学惰性强;③无机材料为天然材料,原料来源广,成本比树脂更低;④通过调整硅元素和铝元素的比例可以合成性能不同的材料。Urbanek[79]曾在支撑剂表面包覆无机涂层,将Al2O3、SiO2、碱金属氟化物络合物和水混合,并在100℃下干燥,在375℃下固化,制得具有优异化学稳定性,抗压强度和热稳定性的覆膜支撑剂。此方法固化温度较低,可以将不耐温的添加剂加入到涂层中。

1.7 功能性支撑剂

支撑剂的功能化改性是支撑剂未来的主要发展方向之一。支撑剂功能化改性主要包括支撑剂携带示踪剂、防垢剂等功能性试剂,以便追踪支撑剂或将功能性化学试剂定点释放,达到智能检测和功能可控的目的。在支撑剂表面进行化学改性,使其具有温敏、压敏、pH 敏感等功能基团,使支撑剂实现智能化。

1.7.1 智能示踪型支撑剂

通过微地震检测、化学示踪剂或支撑剂示踪剂等方法可确定完井和优化开发过程中的储层开发情况[77]。微地震检测和传统化学示踪剂法无法区分已支撑裂缝和未支撑裂缝,但示踪型支撑剂法可以指示裂缝是否处于开放状态[81]。采用树脂包裹、离子交换等方式将放射性化学试剂复合包裹在支撑剂表面可制备智能示踪型支撑剂[85]。探测器检测放射性物质放射的γ射线,有利于测井[86],记录、处理和分析数据[87]。

但使用放射性元素具有局限性[88−90]:泄漏的放射性物质会危害环境和人体健康,在处理、运输和储存的过程中需用特殊设备进行防护;放射性元素的半衰期较短,示踪型支撑剂必须立即使用。因此具有标识作用的非放射性物质得到了普遍关注,目前将非放射性物质包覆在支撑剂表面检测裂缝的方法已经在我国、俄罗斯、北非、欧洲和南美等众多地区广泛应用。例如向地下注入包覆了高热中子捕获试剂(HTNCC)的支撑剂,吸附高热中子后用脉冲捕获中子设备和补偿中子设备检测,以获得被有效支撑的裂缝分布。2011年Duenckel等[91]报道了一种高热俘获截面元素(HTNCC)与支撑剂结合检测裂缝形态的方法,HTNCC 的使用浓度很低,对支撑剂的机械强度、密度、耐用性和导流能力等性能无不良影响。Zhao等[77]将化学示踪剂罗丹明6G与pH敏感的甲基丙烯酸聚合物(图12)包覆在传统支撑剂表面,并将改性支撑剂与传统支撑剂共混注入裂缝中。涂层支撑剂中的化学示踪剂在储层条件下释放,分析返排液中的示踪剂含量可得到支撑裂缝的水平延伸程度。李灿然等[92]以氧化钐(Sm2O3)为标记物质,制备了用于评价压裂效果的钐标记的非放射性压裂支撑剂。加入标记物质后的支撑剂烧结温度和破碎率降低,支撑剂致密度和耐酸性提高。

图12 罗丹明6G/甲基丙烯酸聚合物改性支撑剂示意图

电磁方法也可以用来探测裂缝分布。利用改性支撑剂与储层电导率之间的差别,在支撑剂表面涂覆导电材料,通过电磁地球物理技术对压裂裂缝反演和成像[93]。支撑剂成像技术主要指向裂缝中注入与储层具有良好电磁对比度的支撑剂材料并采集电磁数据,通过对现场数据进行处理和建模后构建三维图像[81]。提高储层支撑剂和岩石之间的电导率差别能够增强电磁地球物理技术的数据敏感性。用于涂覆支撑剂表面的材料可以是金属(如铝、铜或镍等)或者导电聚合物(如聚3,4−亚乙二氧基噻吩、聚苯乙烯磺酸盐、聚苯胺、聚酰亚胺和聚吡咯等)。

1.7.2 功能可控型支撑剂

功能可控型支撑剂是指性能能够随外部刺激的变化而发生变化的支撑剂,可定点作用于特定储层。Alexander 等[94]制备pH 响应支撑剂和温度敏感型支撑剂。当pH=11 时,溶液中仅有3.1%的Jeffamine ED900被质子化,具有胺基的聚合物可以形成氢键,胺基和赖氨酸改性后的陶瓷颗粒之间也会形成氢键,从而使支撑剂颗粒之间形成连接。当pH<7时,胺基发生质子化,氢键断裂,颗粒之间聚集性变弱。然而,聚合物之间的氢键虽然发生断裂,但是聚合物依然在支撑剂的表面,所以通过改变pH,可以恢复聚合物之间的连接,即支撑剂之间的连接是可逆的(图13)。

图13 赖氨酸改性pH响应型支撑剂示意图[94]

1.8 污染物捕获支撑剂

在水力压裂的过程中,储层中可能会释放大量的放射性物质并随压裂废水排出[95]。Marcellus 页岩是美国所有页岩中放射性物质含量最高的储层,产出的返排水含有Ra−226、Ra−228、Th−232 和U−238[96]。放射性元素会危害环境和人体健康,因此需要捕获返排水中的放射性元素。

Gusa 和Vidic[97]发现硫酸盐和碳酸盐对Ra−226具有一定的吸附能力,其中SrSO4的性能最好。SrSO4表面改性后的石英砂在室温下可去除稀溶液中约80%的Ra,在含有二价阳离子的高浓度溶液中可除去50%左右的Ra。Goyal 等[98−99]用聚氨酯和BaSO4(捕获Ra)对支撑剂骨料进行表面改性,同时探究了支撑剂捕获Ra 的影响因素。盐水泥浆中质量分数20%~33%的改性支撑剂能够捕获2350~24000pCi(1Ci=37GBq)的Ra−226。支撑剂对Ra的捕获能力受盐水浓度、Ra−226初始浓度(2500~3500pCi/L)、盐水温度(70~90℃)和暴露时间的影响。Ba2+的存在会抑制Ra 的捕获,Na+和Ca2+不影响支撑剂捕获Ra的能力。

返排水中存在的H2S会腐蚀设备导致机械故障或油管泄漏。H2S可能由硫酸盐还原细菌或非生物反应产生,如黄铁矿溶解、有机硫化物分解、硫酸盐热化学还原反应以及涉及双硫酸盐氧清除剂的氧化还原反应,因此需要减少返排水中H2S 的含量。Aguirre 等[100]以一种熔点约为500℃的氧化锌晶体作为硫化物去除剂与树脂共同包覆在支撑剂骨料表面。树脂可以选择酚醛树脂、环氧树脂或者聚氨酯等。将改性支撑剂以20%砂比浸入含有100μg/L的H2S 溶液中,支撑剂能够捕获66%~100%的H2S。但是目前没有报道这种改性支撑剂应用到现场。

2 结语

支撑剂的覆膜改性已成为石油天然气工业界增产改造的重要攻关方向,综上所述,支撑剂改性将会沿着以下几个方向深化和发展。

(1)支撑剂表面化学包覆改性是提升支撑剂性能,提高水力压裂效率的重要方式。用于支撑剂表面改性的化学物质可以是有机材料、无机材料,也可以是有机-无机复合材料,需根据实际情况进行选择。支撑剂树脂涂层可以选择预固化或固化方式,也可以在支撑剂涂层中加入示踪剂、磁性材料等其他物质,实现支撑剂的多功能化。

(2)在保证支撑剂强度的基础上,尽量减小支撑剂的密度。在支撑剂制备的过程中,提高支撑剂强度时,往往会提高支撑剂的密度,导致支撑剂提前沉降,裂缝得不到有效填充,而且支撑剂密度过大提高了对压裂液以及输送设备等配套设施的要求。因此需要开发低密度高强度支撑剂材料,在密度和强度之间寻求平衡,降低支撑剂的使用成本。

(3)减小支撑剂对人体健康和环境的影响。传统支撑剂及化学涂层的制备可能会释放危害人体健康和环境的物质。例如生产陶瓷需要消耗天然气、液化石油气和燃油等,产生大量危害环境的二氧化碳和其他有害气体;在支撑剂表面涂覆酚醛树脂时会释放苯酚、甲醛等对人体健康有害的物质。因此需要加强对人体健康和环境友好材料的开发。若将工业废料中二氧化硅和氧化铝含量较高的固体废物作为原料制备支撑剂,可以实现废物重新利用,符合可持续发展战略。

(4)无水压裂具有很大的开发空间,研发适用于无水压裂的新型支撑剂是未来发展趋势之一。无水压裂包括液化天然气LNG压裂、N2压裂、CO2压裂等,但由于其施工过程气体黏度低,携砂性能差,需要研发适用于无水压裂的低密度,易输送支撑剂。

(5)支撑剂未来将向多功能、高性能、小尺寸和智能化方向发展。功能性开发是指对支撑剂进行化学改性使其携带功能性试剂或化学基团,实现定点释放和功能可调控;开发小尺寸支撑剂用于页岩气、致密油等非常规纳米孔隙的支撑;支撑剂携带示踪剂或者对支撑剂进行电磁改性从而能够探测裂缝情况,通过化学改性使支撑剂在温度、pH、光、电等外部条件变化时进行智能化功能性转变等。

(6)开发原位生成的自支撑压裂体系,其压裂液中的支撑剂是以液相状态注入裂缝,并在裂缝转化为固体,支撑裂缝。传统固体支撑剂密度大且易沉降,需要稠化剂携带,而稠化剂会加剧储层伤害。并且与液体相比,固相支撑剂难以顺利通过复杂裂缝网络交点进入分支裂缝,从而降低压裂有效性,减少裂缝网络产能。原位生成压裂技术不需稠化剂携砂,可解决储层伤害、管内摩阻高、管道磨损和砂堵等问题,但需要控制生成的支撑剂粒径,避免细微粒径堵塞孔隙而降低导流能力。