熔融结晶技术分离纯化有机化合物的研究进展

2023-03-01齐亚兵贾宏磊

齐亚兵,贾宏磊

熔融结晶技术具有不使用溶剂、能耗低、设备体积小、能得到高纯产品等优点,在有机化合物的分离纯化领域得到了广泛的应用。熔融结晶是利用被分离物质各组分间凝固点的差异,通过控制热量的输入和移出,使被分离组分从熔融液中结晶析出,经洗涤、发汗等操作,实现目标组分分离提纯的一种结晶技术。熔融结晶技术对于同分异构体系、热敏性体系、共沸体系等一些用传统分离方法难以分离的物系以及高纯化学品的制备等方面尤其适用。目前,熔融结晶技术已成功应用于有机同分异构体、有机化工原料、日用品、食品和药品的分离纯化领域[1−5]。本文简述了熔融结晶的方式,介绍了熔融结晶器的类型,综述了熔融结晶技术分离纯化有机同分异构体、有机化工原料、日用品、食品和药品的研究进展,分析了熔融结晶技术分离纯化有机化合物过程中存在的问题,展望了熔融结晶技术分离纯化有机化合物的发展方向。

1 熔融结晶的方式

依据操作方式,熔融结晶可分为层式熔融结晶、悬浮熔融结晶、区域熔融结晶以及耦合熔融结晶等,见表1。

表1 不同熔融结晶方式的特点

1.1 层式熔融结晶

层式熔融结晶(layer melt crystallization)又称逐步冻凝结晶(progressive freezing),是指在冷却界面作用下,晶体从静止熔融体或熔融体滞流膜中逐渐析出,沉积到冷壁面的过程。根据晶体层周围熔融液的流动状态,层式熔融结晶分为静态层式结晶和动态层式结晶(降膜结晶)。

如图1所示,层式熔融结晶由结晶、发汗和熔化3个过程构成。熔融结晶过程的推动力为母液的过饱和度或过冷度,过饱和度大小由温度控制,过饱和度又决定着晶体层的生长速率。首先,管状或板状冷壁面与母液接触时,冷壁面上开始产生晶核,成核需要体系具有较大的过饱和度。一旦晶核产生,需要迅速调整母液的过饱和度,使壁面上的晶体层,以适宜的生长速率生长。待晶体层生长到合适厚度时,排出母液,缓慢升高晶体层的温度在纯组分熔点附近进行发汗。熔点低于纯组分熔点的杂质大部分会熔化排出,发汗可提高晶体层的纯度;发汗对于杂质含量较高或较厚的晶体层,提纯效果较明显;发汗后晶体层的纯度与晶体生长过程和发汗操作均有关;发汗不仅要考虑晶体的纯度和收率,还要考虑提纯效率。发汗后,排出发汗液,加热晶体层,将其熔化得到高纯产品[5−6]。

图1 层式熔融结晶

1.2 悬浮熔融结晶

如图2 所示,悬浮熔融结晶(suspension melt crystallization)是在带有搅拌装置的结晶器内,晶体从母液中结晶析出,并悬浮在母液中;晶浆经固液分离后,排出结晶残液;分离后的晶体被熔融液洗涤,经熔化得到产品。悬浮熔融结晶最终产品的纯度很大程度上取决于固液分离效率,晶体粒度大,分布宽度窄,利于固液分离[7]。此外,纯度还与成核速率与晶体生长速率有关。

图2 悬浮熔融结晶

1.3 区域熔融结晶

区域熔融结晶(zone refining)是根据液固平衡原理,利用熔融−固化过程以去除杂质的方法。如图3 所示,熔区从材料棒的一端向另一端移动,对于分布系数小于1的杂质,顺着熔区的移动进行迁移,在材料棒的一端,进行富集;对于分布系数大于1的杂质,逆着熔区的移动方向进行迁移,在材料棒的另一端,进行富集。经过多次区熔后,材料棒中间部分的产品达到很高的纯度,为所需要的目标产品[8]。

图3 区域熔融结晶

1.4 耦合熔融结晶

随着熔融结晶技术的发展,各种耦合熔融结晶技术相继出现,包括熔融结晶技术之间的耦合、熔融结晶与精馏的耦合以及熔融结晶与其他分离技术的耦合等。耦合熔融结晶技术是将不同熔融结晶技术或熔融结晶与其他分离技术结合起来,取长补短,发挥各自的优势,目的为提高产品的收率、纯度、产量,减小能耗,降低生产成本[9−11]。

层式熔融结晶过程中,晶体的生长速率快,但能耗较高;悬浮熔融结晶的特点是固液接触界面较大,传热、传质好,但固液分离是一个难题。如果单一的熔融结晶无法满足生产需求,可将层式熔融结晶与悬浮熔融结晶耦合起来,能有效解决层式熔融结晶需要经过多级结晶才能得到高纯度产品和悬浮熔融结晶中固液分离难的问题,得到产品的纯度和粒度比只用其中一种熔融结晶方式所得产品要好很多[12]。

对于一些熔点差异大、沸点差异小、易结晶的物系采用精馏进行分离时需要过多的塔板数,能耗高且较难得到高纯的产品;采用熔融结晶进行分离时所用能耗远低于精馏,可得到高纯度的产品,但分离时间长、产量小、效率低。此时可将精馏与熔融结晶耦合起来,在精馏塔的顶部串联一个降膜结晶器,馏出精馏塔的轻组分,在降膜结晶器的冷壁面上依次进行结晶、发汗、熔化就可得到高纯产品;精馏与熔融结晶的耦合有效解决了精馏过程能耗高和熔融结晶过程效率低的问题[13−14]。

2 熔融结晶器的类型

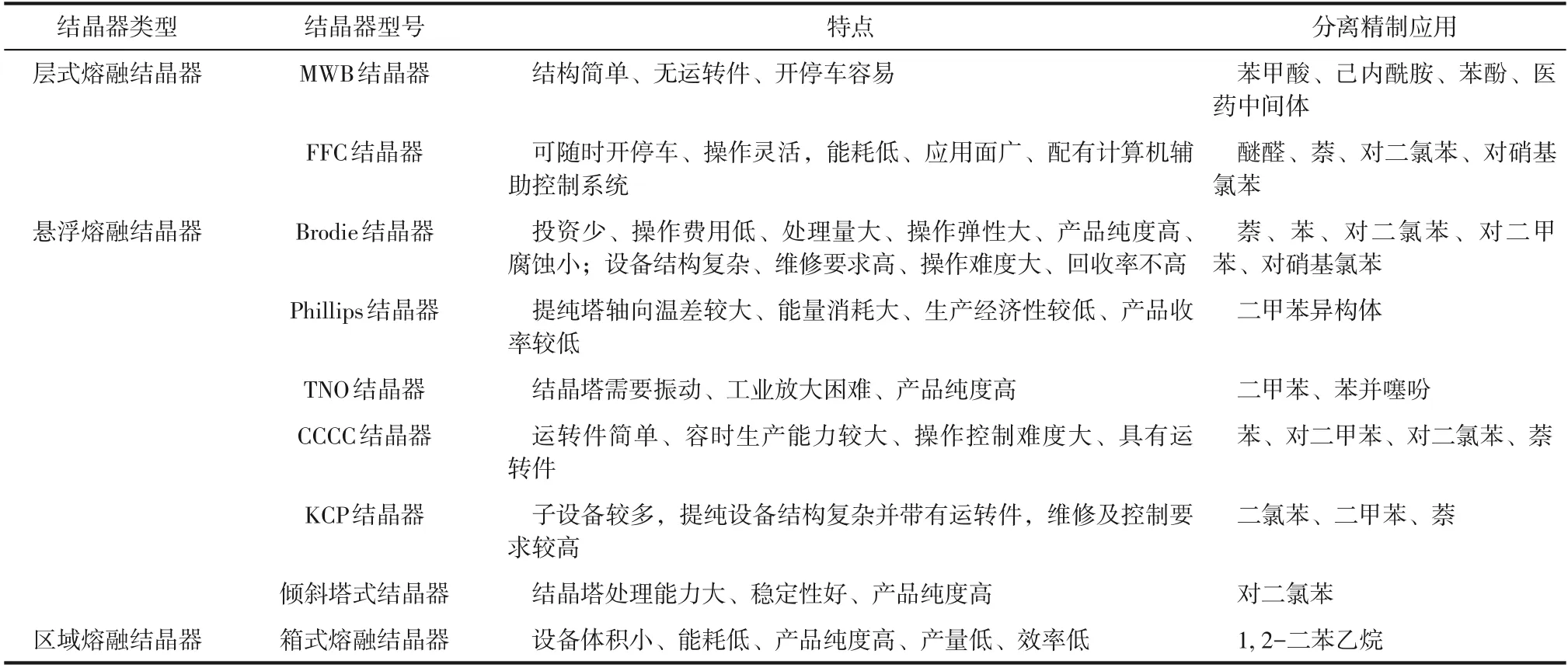

熔融结晶器的类型主要有Brodie 结晶器、Phillips 结晶器、TNO 结晶器、MWB 结晶器、FFC结晶器、CCCC 结晶器、KCP 结晶器、倾斜塔式结晶器和箱式区域熔融结晶器等,见表2。其中MWB 结晶器和FFC 结晶器属于层式熔融结晶器。Brodie 结晶器、Phillips 结晶器、TNO 结晶器、CCCC 结晶器、KCP 结晶器和倾斜塔式结晶器属于悬浮熔融结晶器,箱式熔融结晶器属于区域熔融结晶器。

表2 熔融结晶器的类型

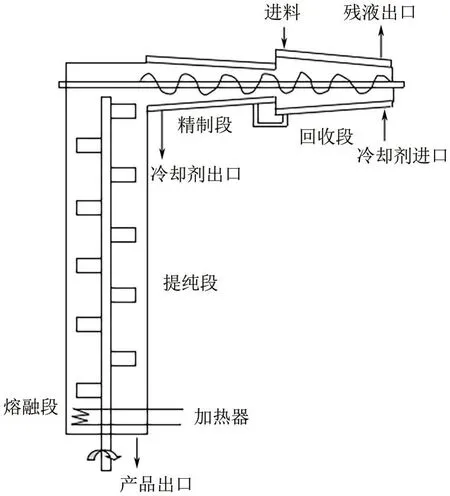

2.1 Brodie结晶器

Brodie 结晶器是澳大利亚联合碳化物公司于1971 年开发的一种连续熔融结晶器。如图4 所示,此结晶器主要由回收段、精制段、提纯段和熔融段组成。回收段与精制段水平放置,外部有冷却夹套,内部有刮带式螺旋输送器;提纯段与熔融段垂直放置,提纯段内部有搅拌桨,熔融段设置有加热器。物料在回收段冷却结晶,通过刮刀将晶体向精制段输送,同时结晶残液从残液出口流出。在精制段,来自提纯段的熔融液,在过冷的晶体表面重结晶,得到高纯度的晶体,并与回收段生成的晶体一起向提纯段流动。在提纯段,晶体与来自熔融段的向上流动的熔融液逆流接触,晶体表面附着的母液被熔融液冲洗,晶体的纯度进一步提高,并继续向熔融段流动。晶体进入熔融段后被加热熔化,一部分熔融液作为产品,从结晶器底部排出;一部分熔融液作为洗涤液向提纯段流动[15−17]。

图4 Brodie结晶器[15−17]

2.2 Phillips结晶器

Phillips 结晶器是由美国Phillips 公司开发的逆流熔融结晶器,并于1965 年实现了工业化,用于二甲苯体系的分离。Phillips 结晶器主要有脉冲式结晶器[18−19]和活塞式结晶器[20−21]两种类型。如图5所示,此结晶器的上部为结晶段,中部为精制段,下部为熔融段。在结晶段,冷却管壁上产生的晶体,在螺旋刮刀的作用下与液体混合,形成晶浆,从提纯塔上部进入;在提纯塔中通过脉冲或活塞来控制晶体床层的移动,大部分母液通过提纯塔上部的母液过滤器被压出,晶体床层向下流动,进入精制段。在精制段,来自熔融段的热熔融液与来自结晶段的冷晶体逆流接触,熔融液在晶体表面重结晶,并洗涤晶体,提高了晶体的纯度。在熔融段,被纯化的晶体被加热熔化,一部分熔融液作为产品从提纯塔底部排出,一部分熔融液作为洗涤液向上流动,洗涤精制段的晶体。此结晶器的提纯塔轴向温差较大;晶体床层的移动通过脉冲或活塞来实现,能量消耗大,生产经济性较低;母液直接排出提纯塔,未设置回收段,产品收率较低。

图5 Phillips连续结晶器[18−21]

2.3 TNO结晶器

TNO 结晶器[22−24]是由荷兰国立中央应用科学研究院研制的一种振动式结晶器,且在工业上实现了成功应用,例如用于对二甲苯和苯并噻吩的精制。如图6所示,该结晶器结构类似筛板塔,在多孔塔板上放置若干金属球,整个结晶塔器设置振动平台。通过结晶器的振动,筛板和金属球产生的综合作用,强化了结晶器轴向的传质传热,提高了分离效率。结晶器上部为结晶段,中部为提纯段,下部为熔融段。操作时,结晶段分离得到的晶体落入提纯段的筛板上,在筛板上,振动的小球碰撞、摩擦,将晶体折断和磨碎。向上流动的熔融液与向下移动的晶体逆流接触,熔融液不断在晶体表面重结晶和洗涤晶体,将晶体纯化。在熔融段,被纯化的晶体熔化,一部分作为产品排出,一部分作为洗涤液向上流动。TNO结晶器可以得到高纯度的产品,而整个结晶塔需要振动,工业放大过程中具有一定的困难。

图6 TNO结晶器[22−24]

2.4 MWB结晶器

MWB 结晶器是由瑞士Sulzer 公司开发的一种半连续的层式熔融结晶器(图7)[25]。冷却剂在结晶器内管外壁以液膜状流下,熔融液在内管内壁同时以液膜状流下。目标组分在管内壁结晶析出,未结晶的母液返回母液槽。接着加热介质在结晶器内管外壁以液膜状流下,将晶体熔化。重复以上步骤,直到达到所需的晶体纯度为止。MWB 结晶器结构简单、无运转件、开停车容易,适合应用于产量不太大的精细化学品的熔融结晶提纯。

图7 MWB结晶器[25]

2.5 FFC结晶器

FFC 结晶器(falling film crystallizer)是由天津大学开发的一种降膜结晶器,其结构类似于列管式换热器,如图8所示[26]。此结晶器具有较高的分离效率、可生产高纯或超纯有机物质、结构无运转件、易于工业放大、可随时开停车、操作灵活,能耗低、应用面广、配有计算机辅助控制系统,易于实现最优条件操作、能显著提高产率。

图8 FCC结晶器[26]

2.6 CCCC结晶器

CCCC (counter current cooling crystallizer) 结晶器是由日本月岛公司开发的一种悬浮熔融结晶器,其由3 个独立的搅拌结晶器和1 个提纯塔构成,如图9所示[27]。每一级搅拌结晶器产生的晶体经分离后进入下一级搅拌结晶器,产生的母液返回原结晶器。最后一级结晶器产生的晶体经分离后输送至提纯塔,在提纯塔内经洗涤、发汗后得到高纯产品。CCCC 结晶器虽然具有运转件,但与Brodie结晶器相比,其运转件简单,容时生产能力较大,但其仍具有操作控制难度大、具有运转件等缺点。

图9 TSK−CCCC结晶器[27]

2.7 KCP结晶器

KCP结晶器是由日本吴羽化学工业公司开发的一种连续悬浮熔融结晶器(图10)[28]。该设备的结晶器和提纯塔是独立安装的,结晶器产生的晶浆经固液分离后,通过螺旋进料器将晶体输送至提纯塔的下部。提纯塔内竖直安装着两根旋转方向相反的螺旋搅拌桨;塔底设置有滤网,用于支撑晶体床层;塔顶设置有加热器,用于熔化晶体。加入塔底的粗晶,通过螺旋搅拌桨输送至提纯塔顶熔融段,塔顶的熔融液一部分作为产品从塔顶排出,另一部分作为洗涤液,向下流动洗涤晶体表面黏附的母液。KCP结晶器的子设备较多,提纯设备结构复杂并带有运转件,维修及控制要求较高。

图10 KCP连续结晶器[28]

2.8 倾斜塔式结晶器

四川大学李军课题组[29]开发了一种倾斜塔式结晶器,用于对二氯苯和邻二氯苯同分异构体的分离提纯。其构造如图11所示,塔体与地面保持45°的倾角,目的为加速晶体沉降,减小熔融液的温度波动,减小液相轴向扩散系数,提高结晶塔的操作稳定性和处理能力。塔上部为结晶段,中部为提纯段,下部为熔融段;塔顶进料,塔底出料。一根搅拌桨贯穿整个塔体,利用搅拌桨交替正转和反转,一方面可使塔内的晶体层悬浮,另一方面可防止晶体结壁。结晶段产生的对二氯苯粗晶体沿塔下降过程中,在提纯段被逆流的熔融液洗涤,随后继续下降到熔融段熔化,形成纯度较高的熔融液。一部分熔融液作为产品从塔底排出,另一部分熔融液作为洗涤液向上流动,去洗涤粗晶体。

图11 倾斜塔式结晶器[29]

2.9 箱式区域熔融结晶器

如图12 所示为四川大学李军课题组[30]开发的一种箱式区域熔融结晶器,其主要构件有步进电机、减速器、移动机构、石英玻璃管、冷却器和加热器等。步进电机分别与减速器和移动机构相连,设备启动后通过减速器减速,带动移动机构在特定方向移动。移动机构与石英玻璃管相连,石英玻璃管内为试样,石英玻璃管依次插入加热器和冷却器之中,并与其紧密接触。石英玻璃管中的试样随着移动机构依次通过加热器和冷却器,试样先被部分熔化,后又重结晶,经过多次区熔后试样的中间部分即为高纯的产品。

图12 区域熔融结晶器[30]

3 熔融结晶技术分离纯化有机化合物

3.1 熔融结晶技术分离纯化有机化合物的研究进展

如表3所示,使用熔融结晶技术可以实现对二氯苯、β−甲基萘、4,4'−二苯甲烷二异酸氰酯(4,4'−MDI)、对甲酚、6−叔丁基间甲酚、1,2,4,5−四甲基苯、2,4−甲苯二异酸氰酯(2,4−TDI)、2,4−二硝基甲苯(2,4−DNT)、对二甲苯、对硝基氯苯、2,4−二硝基氯苯(2,4−DNCB)、L−丙交酯等物质与其同分异构体的高效分离。此外,熔融结晶技术还可实现二甲苯、对苯二甲酰氯、丁二腈、2,6−二叔丁基对甲酚、芴、乙二醇、对苯二胺、苯、2−吡咯酮、N−乙烯基−2−吡咯烷酮(NVP)等有机化工原料的分离纯化,具体情况见表4。熔融结晶技术也可用于联苄、苯甲酸、2−氯−5−三氟甲基吡啶、邻碘苯胺、人造麝香、棕榈油软硬酯、菲等日用品、食品和药品的分离纯化,具体情况见表5。

表3 熔融结晶技术分离纯化有机同分异构体

表4 熔融结晶技术分离纯化有机化工原料

表5 熔融结晶技术分离纯化日用品、食品和药品

在有机化合物的熔融结晶分离纯化过程中以层式熔融结晶方式为主,使用频率最高的结晶器是降膜结晶器。层式熔融结晶中的主要影响因素是降温速率、结晶终温、发汗速率、发汗终温和发汗时间等。发汗过程决定着产品的纯度和收率,发汗温度维持在粗晶体的熔点附近,通常略低于粗晶体的熔点。发汗温度高、发汗时间长一般所得晶体的纯度高、收率低;相反,发汗温度低、发汗时间短通常获得的晶体的纯度低、收率高。为了提高分离纯化效率和产品的纯度,可将悬浮结晶与区域熔融结晶耦合,还可将减压精馏与降膜结晶耦合[36,57]。在层式熔融结晶过程中,可在降膜熔融结晶器内鼓入氮气等惰性气体以强化传热传质,提高产品的纯度;通过在结晶壁面上加装翅片可强化结晶壁面与熔体之间的传热传质,明显提高结晶分离度和产品的纯度[33,58]。在悬浮熔融结晶过程中,可利用塔体的倾斜以加速结晶塔内晶体的沉降,从而提高结晶塔的稳定性和处理能力;也可通过在悬浮熔融结晶器内安装筛板来提高产品的纯度[29,62]。在区域熔融结晶过程中,使用熔区由大到小的变熔区方案比恒熔区方案的提纯效果好;双熔区方案比单熔区方案的提纯效果好[61]。几种有机化合物熔融结晶过程中的传质数学模型见表6。

表6 有机化合物熔融结晶传质数学模型

3.2 存在的问题

熔融结晶过程是由混合物中各组分的熔点、黏度和相图等物理及热力学性质所决定的。一个有机混合体系,是否能用熔融结晶法实现某种组分的分离,首先要解决的是热力学问题。若待分离的组分与其他组分的熔点差大,易于用熔融结晶法分离;熔点差小,则难以用熔融结晶法分离。对于混合体系,只有其组成处于某种范围时,才能用熔融结晶法从混合体系中分离出特定组分,这是由相图所决定的,属于热力学的范畴。其次需要解决的是动力学问题,这与结晶器的形式、构造和操作条件密切相关。熔融结晶技术因易受物系性质、原料纯度和分离效率等因素的影响,其在工业中的应用具有一定的局限性。只有一些特定的物系或者无法用精馏、吸附和萃取等技术分离的物系才考虑用熔融结晶技术进行分离纯化。为克服熔融结晶分离技术效率低的问题,研究者通过开发新型的耦合熔融结晶工艺,设计新型的熔融结晶设备,寻找新型结晶表面材料等途径,强化熔融结晶过程的传热传质,提高结晶分离效率和降低能耗。

4 结语与展望

层式熔融结晶技术由于结晶器结构简单、操作过程稳定、易于放大等优点,目前已广泛应用于有机化合物的分离纯化过程中。然而,层式熔融结晶过程分离效率较低,其仍存在一定的改进空间。悬浮熔融结晶技术具有晶体与熔融液的接触面积大,熔融液对粗晶体具有洗涤、发汗和重结晶等作用,能连续进料和出料,提纯效果好等优势,因而其具有广阔的发展前景。然而,悬浮熔融结晶技术却存在结晶设备构造较复杂,粗晶与残液的分离较难且结晶壁面易结晶垢,操作过程稳定性较差,操作成本较高等劣势。目前,悬浮熔融结晶技术在有机化合物的分离纯化领域具有一定规模的应用,如若假以时日,悬浮熔融结晶操作稳定性较差、结晶壁面易结垢等问题能成功解决,此技术的使用频次将会超越层式熔融结晶技术。区域熔融结晶技术具有处理过程耗时,单批次处理量小,产品纯度高等特点,目前其在有机化合物分离纯化领域的应用规模较小,其主要用于高价值、高纯有机化合物的分离纯化。为了提高产品纯度和收率,减小能耗,降低成本,耦合熔融结晶技术及传质强化技术已成为熔融结晶分离纯化有机化合物的发展趋势。此外,熔融结晶分离纯化有机化合物过程正朝着晶体系统工程的方向发展。在有机化合物的熔融结晶过程中,不但要研究结晶设备结构和工艺条件;还要研究晶体的成核、生长动力学及发汗机理等相关问题。在实验研究的基础上,需建立传热和传质模型,阐明提纯机制;并应用提纯机制去改进设备和优化工艺。

符号说明

A—— 冷却速率,K/s;或结晶塔内横截面积,m2

C—— 质量分数,%

C0—— 材料棒中杂质的初始浓度,10mg/g

C1(x)—— 一次区熔后材料棒中距离熔区开始端x处的杂质浓度,10mg/g

CS,N(x)—— 第N次区熔后材料棒x处的杂质浓度,10mg/g

cpl—— 液相比等压热容,J/(mol·K)

Dax—— 轴向扩散系数,cm2/s

G—— 晶层生长速率,m/s

G0—— 初始时刻晶层生长速率,m/s

jl—— 过热的液膜传到冷却壁面的热流密度,J/(m2·s)

Ka—— 传质系数,s−1

Kt—— 传质系数,kg/s

k—— 提纯发汗速率参数,s−1

ke—— 固液相中杂质的有效分配系数

l—— 结晶器长度,m

N—— 熔区通过次数

n—— 转速,r/min

P—— 产品晶体流率,kg/s

Q—— 气体流量,L/min;或材料棒中的微元总数

QF—— 加料速率,L/h

R—— 回流比

Rc—— 结晶降温速率,℃/min或℃/h

Rc1—— 一级结晶降温速率,℃/min

Rc2—— 二级结晶降温速率,℃/min

Ri—— 结晶器内径,m

Rs—— 发汗升温速率,℃/min或℃/h

Rs1—— 一级结晶发汗升温速率,℃/min

Rs2—— 二级结晶发汗升温速率,℃/min

∆T—— 结晶壁面两侧冷热流体的温度差,℃

∆Tl—— 液膜的过热度,℃

T0—— 主体溶液浓度下的饱和温度,℃

Tl0—— 边界条件l=0时液膜温度,℃

Tc—— 结晶温度,℃

Tc1—— 一级结晶温度,℃

Tc2—— 二级结晶温度,℃

Tci—— 结晶起始温度,℃

Tcf—— 结晶终了温度,℃

Th—— 熔区加热温度,℃

Tpre—— 预冷温度,℃

Ts—— 发汗温度,℃

Tsf—— 发汗终了温度,℃

Tsf1—— 一级发汗终了温度,℃

Tsf2—— 二级发汗终了温度,℃

tc—— 结晶时间,min

tcg—— 养晶时间,min

ts—— 发汗时间,min

tss—— 发汗恒温时间,min

us—— 晶体沉降速率,m/s

v—— 熔区移动速率,mm/h

WL—— 回流熔融液中主组分质量分数,%

WL,0—— 边界条件z=0 时回流熔融液中主组分质量分数,%

wP—— 产品中主组分质量分数,%

x—— 离熔区起始位置的距离

∆x—— 一个熔区内的微元长度

Z—— 量纲为1熔区尺寸

z—— 提纯段高度

αl—— 液膜的对流传热系数,W/(m2·℃)

Γ—— 线性喷淋密度,kg/(m·s)

Λ—— 结晶潜热,J/kg

ρl—— 回流熔融液密度,kg/m3

ρS—— 晶层密度,kg/m3

λS—— 晶体层的传热系数,W/(m·℃)

τ—— 运行时间(h)或结晶时间(s)

ε—— 晶体床层的孔隙率

η—— 产品的回收率,%

θ—— 塔体相对于地面的倾斜角度,(°)