热泵空调翅片管换热器流路优化研究进展

2023-03-01刘君康王宏超熊通晏刚郭宁刘睿

刘君康,王宏超,,熊通,晏刚,郭宁,刘睿

(1 西安交通大学能源与动力工程学院,陕西 西安 710049;2 海信山东(空调)有限公司,山东 青岛 266100)

制冷和热泵系统由于高效、安全等特点,已经被广泛应用,为了提高制冷与热泵系统的能效,需要对其主要部件进行优化。Morosuk 等[1]对热泵系统进行了㶲分析,结果表明提高蒸发器的性能是提高热泵系统热力性能的首要目标。Voloshchuk 等[2]证明了63%和20%的可避免㶲损失分别发生在蒸发器与冷凝器中。因此,要提高制冷与热泵系统的能效,就必须提高换热器的性能。翅片管换热器作为常见换热器的一种,它的优化形式主要有翅片类型[3]、翅片结构[4]、翅片间距[5]、管径[6]、制冷剂流路[7]等。其中制冷剂流路一般无需增加额外的成本,不需要开发模具,易于操作,所以被广泛采用。

邓斌等[8]仿真研究了6 种不同流路形式的单回路两排风冷冷凝器,结果表明:当制冷剂流量不变,存在最佳风量使冷凝器性能最优;当风量不变,存在最佳制冷剂流量使冷凝器性能最优。黄东等[9−10]结合仿真与实验优化了冷热两用热泵空调系统的室外机,结果表明室外换热器作冷凝器时采用逆交叉流布置,作蒸发器时采用顺交叉流布置能够提升系统能效,优化后的流路通过增加各支路后半部分的传热温差及传热系数,使制热、制冷的压缩机功率分别降低5.46%、3.81%,制热、制冷量分别增加2.78%、2.73%,制热、制冷的能效分别提升8.73%、6.82%。

以上研究表明翅片管换热器的流路优化对系统能效的提升一般是显著的,同时也存在优化的难点,即如何确定最佳的流路布置,如何对流路优化进行评价。因此本文主要就翅片管换热器的流路优化展开研究,总结归纳了流路的优化方法及评价指标,对各种方法进行优劣分析并得出适用性较好的方法,最后对翅片管换热器流路优化的研究提出展望与建议。

1 流路优化方法

翅片管换热器的流路优化方法有很多,如:基于空气侧风速分布的优化、基于管路结构的优化、㶲分析、熵产最小化等。优化的方向可以分为优化选择以及优化改进,其中优化选择是根据参数的变化提出合理的建议去设计流路,优化改进则是采用先进的方法去改进现有的流路形式。为更好地对翅片管换热器的流路优化方法进行总结,将方法归纳为基于空气侧与制冷剂侧的参数的优化、基于管路结构的优化、基于微元换热最大化的优化、基于不可逆损失最小的优化以及遗传算法五个方面。

1.1 基于空气侧与制冷剂侧参数的优化

1.1.1 基于空气侧风速分布的优化

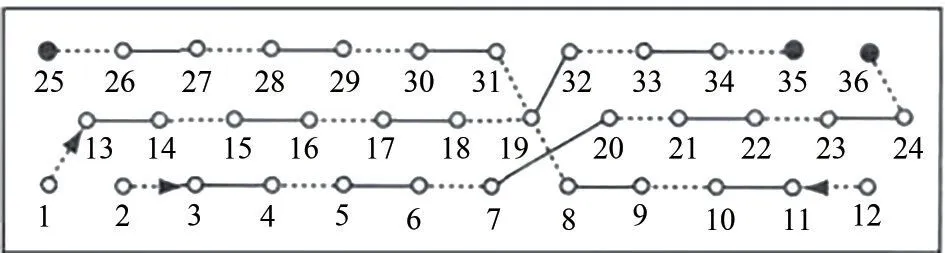

在实际应用中,流经换热器表面的风速总会存在不均匀的现象,需要根据风速的分布来考虑换热器流路的优化。Lee 等[11]利用数值模拟的方法研究了气流不均匀分布对冷凝器性能的影响,结果表明在相同风量的条件下,发现风速降低所引起的换热性能下降要大于风速增加所引起的换热性能增加,因此在非均匀风速下换热器的性能总是衰减的。基于此现象,可根据不同的风速分布优化选择不同的流路形式。Ishaque 等[12]仿真研究了风速分布不均匀对换热器不同区域支路数量的影响,结果表明在高风速区域采用更少的支路数,低风速区域采用更多的支路数,能够分别提升SEER 和SCOP 3.25%和9.97%。这是因为采用更少的支路数能够获得更大的支路流量,高制冷剂质量流量与高风速相匹配;在低风速区域同理可采用更多的支路数,从而提升换热量。王强等[13]利用EVAP−COND 软件结合实验研究了3种典型风速分布对翅片管蒸发器的影响并针对不同的风速分布提出了优选方案,如图1所示。根据风速的分布去改变各支路的长度,能够使换热器的每个支路的出口状态均衡,从而使换热温差分布更加均匀,也能够减少各支路出口制冷剂混合时的损失。

图1 不同风速分布下的流路[13]

热泵空调翅片管换热器中制冷剂与空气的流动方向通常是平行的,在风速分布不均匀时会造成换热性能的恶化,因此可以优化改进流路的形式来提升换热性能。张春路等[14]利用EVAP−COND 软件,针对R22和R410A,研究了4种典型的非均匀风速分布对冷凝器和蒸发器性能的影响并提出优化改进方案。结果表明蒸发器性能受非均匀风速分布的影响比冷凝器更显著。当风速分布为下三角时对换热性能的影响最显著,换热衰减达到17%~20%。基于此现象将原先的3路均流的流路形式优化改进为全交错型流路,如图2所示,可以在非均匀的风速分布下保持换热量的稳定。这是因为每个支路遍历整体的风速分布,显著降低了换热性能的衰减,缺点是支路数与管排数需要一致。Horton等[15]实验对比研究了风速分布不均匀时制冷剂补偿与交错型流路对V形翅片管换热器性能的提升效果,结果表明虽然交错型流路对换热器性能提升没有制冷剂补偿的效果好,但是成本较低,可靠性较高。

图2 全交错型流路[14]

总而言之,流路的优化需要根据风速的分布来匹配,针对风速分布不均匀的现象,就要对换热器流路的每个支路长度进行调整或使风速分布遍历每一个支路,目标是使得每个支路出口制冷剂的状态尽量相同。

1.1.2 基于制冷剂侧流量的优化

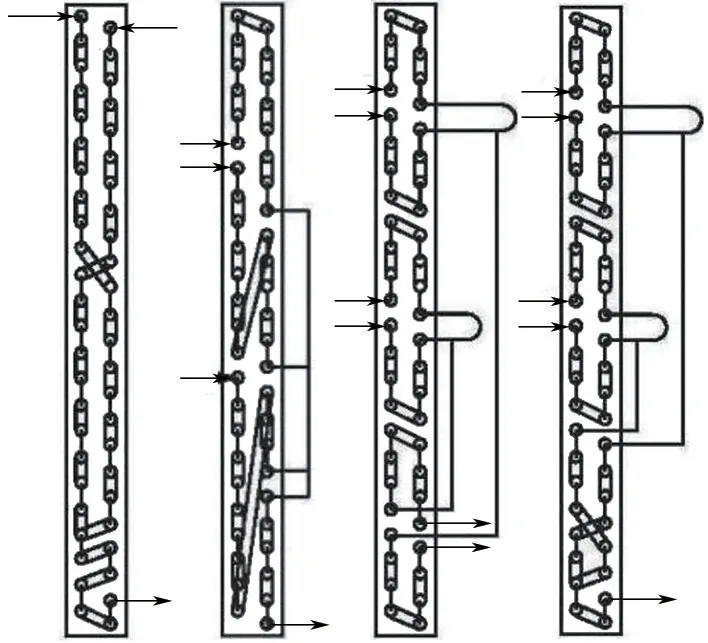

制冷系统在工作时,会根据不同的负荷调整压缩机的转速,这就会改变制冷剂的流量,而不同的制冷剂流量对应的最优流路是不同的,因此可根据流量的范围优化选择流路形式。Liang 等[16]通过建立翅片管蒸发器的分布参数模型,仿真研究了6种蒸发器流路在不同制冷剂流量下的性能,结果表明对于任意流路,随着制冷剂质量流率的增加,蒸发器的管内平均热通量先增大再减小,热通量越高意味着该流路与对应的制冷剂质量流率的匹配性越好。不同的制冷剂流路出现热通量最大时对应的制冷剂流量不同,印证了每个流路各有其适应的流量范围。刘睿等[17]利用换热器流路仿真软件研究了不同流量下室外换热器的流路优化选择,4种流路如图3所示,结果表明同时考虑额定制冷与额定制热工况,制冷剂流量为12~21g/s时,热泵型空调室外机换热器的最佳布置形式是四进一出,而单冷型空调器的室外机换热器的最佳布置形式是两进一出;当流量范围为24~27g/s时,单冷型空调器的室外机换热器的最佳流路布置在四进一出和两进一出中选取,这些结论都权衡考虑了换热与压降。

图3 不同分路数的流路[17]

针对制冷剂流量的变化,需要仿真或计算出各流量下的最佳流路再进行权衡,使得换热器的换热量满足要求而压降不太大。

1.2 基于管路结构的优化

1.2.1 基于管径的优化

制冷剂在换热器内流动时,沿程的传热与压降特性不断发生变化,因此可以改变不同流程的管径来匹配制冷剂的特性。陶于兵等[18]提出了混合管径的流路优化改进方案并仿真研究了双流程翅片管式换热器中两流程管径比不同对换热器性能的影响,结果表明在不同的空气以及制冷剂进口条件下,存在一个最佳比值0.8,在该管径下,换热器的性能在不同工况下比相同管径提升6%~11%,同时使空气侧的阻力损失减少2%。这是因为改变管径比,改变了两个流程的流量分配,进而使得两个流程的换热趋于均匀,换热性能也就提升。

不同管径下换热器所需要的支路长度不同,因此可以根据管径的不同优化选择不同的支路长度与分路数。曾淑剑[19]仿真研究了房间空调器的室外机作冷凝器时不同管径下各支路最佳长度的变化,结果表明管径为7mm 时,单个支路的最佳长度范围是8.8~11m;管径为8mm时,单个支路的最佳长度范围是11~13.2m;管径为9.52mm 时,单个支路的最佳长度范围是13.2~16.5m;风量改变并不会影响不同管径的最佳支路长度范围。选取的依据是随支路长度增加,换热量先快速增大然后缓慢变化的拐点,同时考虑压降的大小。随着制冷空调行业的快速发展,小管径换热器(5mm、3mm)由于结构紧凑、换热效率高以及制冷剂需求量低等优点,已经在制冷和热泵系统上得到了广泛的应用[20]。小管径换热器由于管径小,会造成更大的沿程压降,因此在优化小管径换热器的流路时,管路的压降是首要考虑的因素。高晶丹等[21]基于7mm换热器的优化方法去设计5mm 换热器的流路,通过保持相同的质量流量及进口状态,使得5mm 换热器的压降不大于7mm换热器的压降,同时保证换热量基本相当,结果表明在相同的铜管数量的条件下,5mm 换热器的分路数是7mm 换热器分路数的两倍,小管径换热器需要更多的流路数去克服压降的负面影响。赵定乾等[22]基于5mm 换热器的优化方法去设计3mm 换热器的流路,通过定量计算换热器的换热与压降特性,其中换热特性以总传热系数U和换热面积A的乘积UA表示,改变总管数以及每个支路的长度,绘制得到等UA线和等压降线的曲线图,如图4 所示。寻找等UA线和等压降线的交点,使得3mm 换热器的换热量满足设计要求同时压降也小于5mm 换热器。结果表明与5mm 换热器相比,3mm 换热器的换热性能提升5.7%~15.4%,铜的使用量降低57.2%。

图4 等UA线和等压降线[22]

对于不同的换热器管径,越小的管径在相同的质量流量下有更高的传热系数与压降,此时需要减少单个支路的长度,以满足换热量的同时减小压降。

1.2.2 基于管路分合位置的优化

换热器的流路有时会有汇合与分离的位置,此时换热器汇合与分离后的分路数发生变化,每个支路的质量流量改变,造成传热系数以及压降发生变化,管路的分合位置会影响换热器整体的换热均匀性,因此可以优化选择分合位置来提升换热性能。张东辉等[23]仿真研究了房间空调器的室外机作冷凝器时,换热器流路后半段合并点位置对换热器的换热与压降的影响,结果表明最佳合并点宜选在干度范围为0.1~0.4 的位置。这是因为冷凝器后半段制冷剂干度减小,流速较低,温差小,是换热能力较差的位置,合并之后可以提升换热器整体的换热均匀性。贺常相等[24]结合仿真与实验研究了房间空调器的室外机在额定、中间制热,额定、中间制冷多工况下分路数与管路合并位置的影响,结果表明采用两进一出,合并点距离总体出口四个U的方案一最佳,如图5所示,APF较原方案提升1.9%。这是因为室外换热器的底部经常由于换热能力差而出现化霜效果差的现象,因此室外换热器底部一般采用单管设计,以提高制冷剂的流速,从而提升管内侧制冷剂的对流换热系数;考虑到当分路数减小时,压降对压缩机耗功的影响愈发显著,此时延长合并点的位置所带来的的换热量增加不足以抵消掉压降增大带来的压缩机耗功增加,合并点到出口的距离应该较小,因此选择了合并点距离总体出口4个U的位置。

图5 室外换热器流路改进方案[21]

热泵空调器的室外机一般需要汇合点以强化换热满足化霜要求,同时由于冷凝器对压降不太敏感,可在干度为0.1~0.4的位置汇合。

1.2.3 基于可变流路的优化

热泵型房间空调器的换热器在设计时通常需要考虑制冷和制热两个工况,常规的设计都是采取折中的方式来使系统的APF 最大,但是这样设计的流路往往都会偏离制热和制冷工况对应的最优流路。对于冷凝器,制冷剂侧压降较小,压降对冷凝器的影响较小,设计流路时可以减小流路数来增大制冷剂流速,从而提高制冷剂侧的换热;对于蒸发器,制冷剂侧的压降对换热器的影响较大,制冷剂侧压降过大有时还会引起结霜现象,在设计流路时可以增加换热器的流路数来减小压降,从而提升换热性能。所以换热器作为蒸发器和冷凝器对应的流路差别较大,可变流路换热器是一个提升换热器性能有效的方法。Sim 等[25]实验研究了变制冷剂流路换热器以及上下两部分配比不同对系统能效的影响,如图6所示。当室外机作蒸发器时,流路保持不变;当室外机作冷凝器时,由于单向阀的作用,制冷剂只能先通过换热器的上半部分,Valve打开,Upper EEV关闭,制冷剂再通过下半部分流出,这样通过阀件的开关就达到了制冷与制热工况制冷剂流经不同流路的目的。结果表明当上下比为34∶22时,VPHE 模式单位泵功的换热量提升22.1%,在额定工况下COP 提升15%,在部分负荷工况下COP 提升23%。变制冷剂流路的能效提升幅度很大,同时也需要增加阀件与控制。

图6 VPHE模式[22]

1.3 基于微元换热量最大的优化

制冷剂在换热器内流动时,沿管程有不同的换热特性,不同的管程导致不同的分流特性,因此根据制冷剂的性质变化改变分路数是提升性能的有效手段。张浩等[26]根据房间空调器的室外机制冷剂从上至下沿程流动时干度逐渐减小的现象提出了分布式流路,如图7所示,仿真研究了单排管分布式流路对换热量的影响,结果表明采用2−3−4分布式流路比采用流路数目单一的3流路的额定制热量和低温制热量分别提升8.8%和5.6%。这是因为分布式流路是通过求解沿程换热单元的最大换热量对应的临界质流密度,并以此确定沿程的分路数。如图8所示,分布式流路的设计使得沿程的质流密度呈现阶梯式变化,更加贴合沿程变化的临界质流密度,因此获得的微元换热量是最大的。赵夫峰等[27]实验研究了房间空调器的室外机采用分布式流路对APF的影响,结果表明采用2−4分布式流路比流路数目单一的2 流路和3 流路的APF 分别提升1.8%和5.8%。与采用固定流路数目的换热器相比,分布式流路换热器的额定制热量、低温制热量、超低温制热量分别提升4.3%、7.5%、5.9%。

图7 室外换热器流路[23]

图8 不同流路的质流密度随干度的变化[23]

随着制冷剂干度的改变,制冷剂的换热特性也在发生变化,尤其表现在传热系数的改变,所需要的分路数也随之变化,通过沿程改变分路数可以使换热器性能得到提升。

1.4 基于不可逆损失最小的优化

1.4.1 㶲分析

㶲分析通常用于系统循环的热力分析中,是寻找系统循环热力性能提高部件的有效手段,将之应用于换热器流路优化时,可以划分为制冷剂侧与空气侧的㶲损,总的㶲损最小时换热器的流路是最优的。Liang 等[28]通过建立冷凝器的㶲分析模型,仿真研究了不同流路的制冷剂质量流量变化所导致的㶲损失变化。结果表明随着制冷剂质量流量的增加,由于传热导致的㶲损失减小,由于压降导致的㶲损失增大,存在最优的制冷剂流量以及流路使得换热器的总㶲损失最小。Lee等[29]利用Liang的㶲分析模型仿真研究了冷凝器采用不同的分路数时换热器的㶲损率变化,结果表明随着分路数的减少,总㶲损率减小,得到的结论是分路数为2时换热器的性能最佳,但是由于㶲分析中由于传热导致的㶲损占主要部分,压降导致的㶲损对整个系统的影响被弱化,因此该结论是欠妥的。Chen等[30]结合系统㶲分析与实验,将系统的㶲损表示为蒸发器、冷凝器、压缩机以及节流阀的㶲损,研究了4种不同配比的分液式冷凝器对系统EER 的影响,如图9 所示,结果表明EER 从高到低依次为B、A、D、C,但是㶲分析计算的㶲效率从高到低依次为B、A、C、D,㶲分析对于C、D的判断出现偏差。这是因为系统㶲分析不仅仅只考虑换热器,所以B、A的㶲效率差距较大时可以区分高低,但当两者㶲效率差距不大时,例如C、D,此时压缩机的㶲损失在4个部件的㶲损失中最大,其次是冷凝器,这时综合压缩机以及冷凝器的㶲损失,两个系统的差距较小,单独利用㶲效率来判断就可能会出现偏差。

图9 4种分液式冷凝器[27]

㶲分析可以作为换热器流路优化的方法,但是理论最优和实际最优在压缩机㶲损失在系统㶲损失占比较大时存在偏差,在使用该方法时需要对整个系统进行㶲分析并进行㶲损对比,误差和复杂性都会增加。

1.4.2 熵产最小化

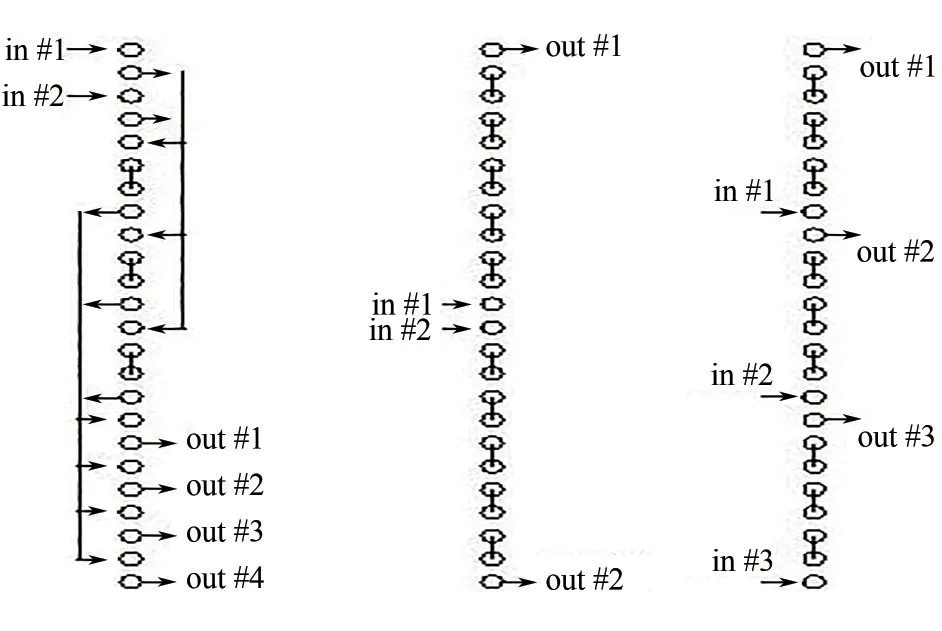

熵产以及熵产数是基于热力学第二定律的评价指标,通过建立换热器的分布参数模型可以计算空气侧与制冷剂侧的熵产或熵产数,总的熵产或熵产数最小时换热器的流路是最优的。Ye 等[31]利用改进的熵产数Nsl[32]仿真优化了翅片管冷凝器,结果表明随着制冷剂从上而下沿程流动,干度逐渐减小,分路数也是逐渐减少的。不同干度区域熵产数随分路数的变化如图10所示,在干度范围0.667~1和过热区,Nsl最小的分路数范围是10~15,在干度范围0~0.667 和过冷区,Nsl最小的分路数范围是5~10。最终选取了12−6的流路形式。Lee等[29]利用熵产模型,仿真研究了房间空调器的室外机作冷凝器时,采用不同的分路数时换热器的熵产变化,结果表明随着分路数的增加,总熵产逐渐减小,得到的结论是分路数为11 时换热器的性能最佳,但此时换热量也是最低,而且明显偏离了最佳分路数。这是因为分路数过多,换热量下降,空气温度与壁面温度的温差减小,空气侧传热的熵产减小而制冷剂侧传热的熵产增大速度减慢,所以总熵产减小。张浩等[33]利用熵产模型结合“整数梯度下降算法”仿真研究了相分离蒸发器的气分位置以及分路数对热泵系统的影响,将气分前、气分后的分路数,气液分离器的相对位置作为3个优化参数,熵产作为代价函数,通过搜索全局优化变量来优化流路,结果表明随着气液分离器的位置移动,会出现一个熵产最小点,随着蒸发器的换热量增大,最小熵产点所应对的最佳蒸发器分路数增加,且气液分离器的相对位置前移。在该系统以及相应的热负荷下,熵产的变化可以用于预测热泵系统COP 的变化,因此熵产也就可以作为优化目标。

图10 不同干度区域的熵产数随分路数的变化[28]

利用熵产最小化优化换热器的流路,对于压降影响较小的冷凝器而言会放大压降的影响,导致计算的流路并不是最优的,而对于压降影响较大的蒸发器而言就能够考虑到压降的影响,可以计算出最优的流路。

1.4.3 热阻平衡法

热阻平衡法是一种经验性的优化方法,当系统的状态参数不全或系统的高低压差比较大时,㶲分析或熵产最小化都存在局限性。Lee 等[29]利用热阻平衡法确定了翅片管冷凝器的最佳分路数。热阻平衡的原理是假设空气侧的热阻与制冷剂侧的热阻相当,当分路数小于最佳分路数时,空气侧热阻大于制冷剂侧热阻,换热量的提升对系统能效的正面影响小于压降的增大对系统能效的负面影响,系统的COP降低;同理当分路数大于最佳分路数时,系统的COP 也会降低,因此当二者相等时,流路数最佳。结果表明根据此原理优化的4−2流路可以提升系统能效。这是因为该原理本质仍是根据制冷剂沿程的干度变化所导致的换热系数变化来优化流路的。贺常相等[24]也采用热阻平衡法优化房间空调器室外机的流路,并将热阻平衡法扩展到蒸发器,通过计算得到不同工况的最佳分路数,再根据APF权衡得到综合的分路数,实验验证了其有效性。

热阻平衡法既能优化冷凝器,也可以优化蒸发器的流路,并且不需要建立换热器的分布参数模型,对压降也不需要具体建模,是一种适用性较好并且计算简单的经验性方法。

1.5 遗传算法

遗传算法能够代替部分人工操作,减少流路优化的计算时间,同时在约束合理处理的基础上也可以有效优化流路,是翅片管换热器流路优化的未来热点方向。遗传算法是将管路的连接表示为矩阵,矩阵的元素位置就是管的编号,矩阵的元素值就是管的连接方式,以此为基础计算流路[34]。Wu 等[35]提出了一种改进的遗传算法(IGA)用于流路优化,对传统的交叉、变异算子改进,提出了贪婪交叉、贪婪变异算子。结果表明改进的遗传算法的有效性以及计算速度都要优于传统的遗传算法。对3个换热器进行实例计算,发现以减少U形管长度为目标,可以缩减0~40%;以增大换热量为目标,可以增加2.8%~7.4%。Domanski 等[36]提出了基于知识学习和符号学习的双模块遗传算法,并将二者集成为ISHED,研究了6种不同的制冷剂对该智能系统的适应性,结果表明ISHED 可以较好地优化换热器的流路,并且高压制冷剂例如R600a和R134a对ISHED的适应性更好。Yashar等[37]基于ISHED系统研究不同模块优化流路对换热器性能的提升程度,结果表明采用单一符号学习模块和单一知识学习模块能分别提升换热量2.6%和4.8%,而同时采用2个模块可以提升换热量6.5%。Yashar 等[38]实验研究了ISHED 系统优化流路的有效性,结果表明优化后的流路存在长U形连接管交叉以及各管路连接复杂的现象,在此基础上人工调整流路即可,最终换热量提升2.2%±1.5%,COP 提升2.9%±1.5%。Lu 等[39]基于遗传算法以Z 形、W 形、U 形约束优化流路,结果表明在高质量流量下以Z 形约束优化流路最佳。Cen 等[40]基于遗传算法以相邻管路连接约束优化流路,结果表明在搜索的161 种流路里,最好的流路比最差的流路的换热量提升2.1%。Ploskas等[41]基于5种无导数优化算法去优化17种翅片管换热器的流路,结果表明TOMLAB/glcDirect和TOMLAB/glcSolve 可以在相对较少的流路搜索中寻找到最佳流路。Li 等[42]提出了改进的遗传算法(IPGA)用于流路优化,基于整数置换以6 个新的算子代替原来的变异、交叉算子,结果表明IPGA可以大大减少优化过程中的不可解,减少计算时间。对于不同管数的换热器,换热量可以提升2.4%~14.6%。4种不同的遗传算子计算所得的流路如图11所示,与上述两种遗传算法相比,IPGA能够保证换热量增加的同时压降增幅较小。

图11 不同遗传算子计算的流路[39]

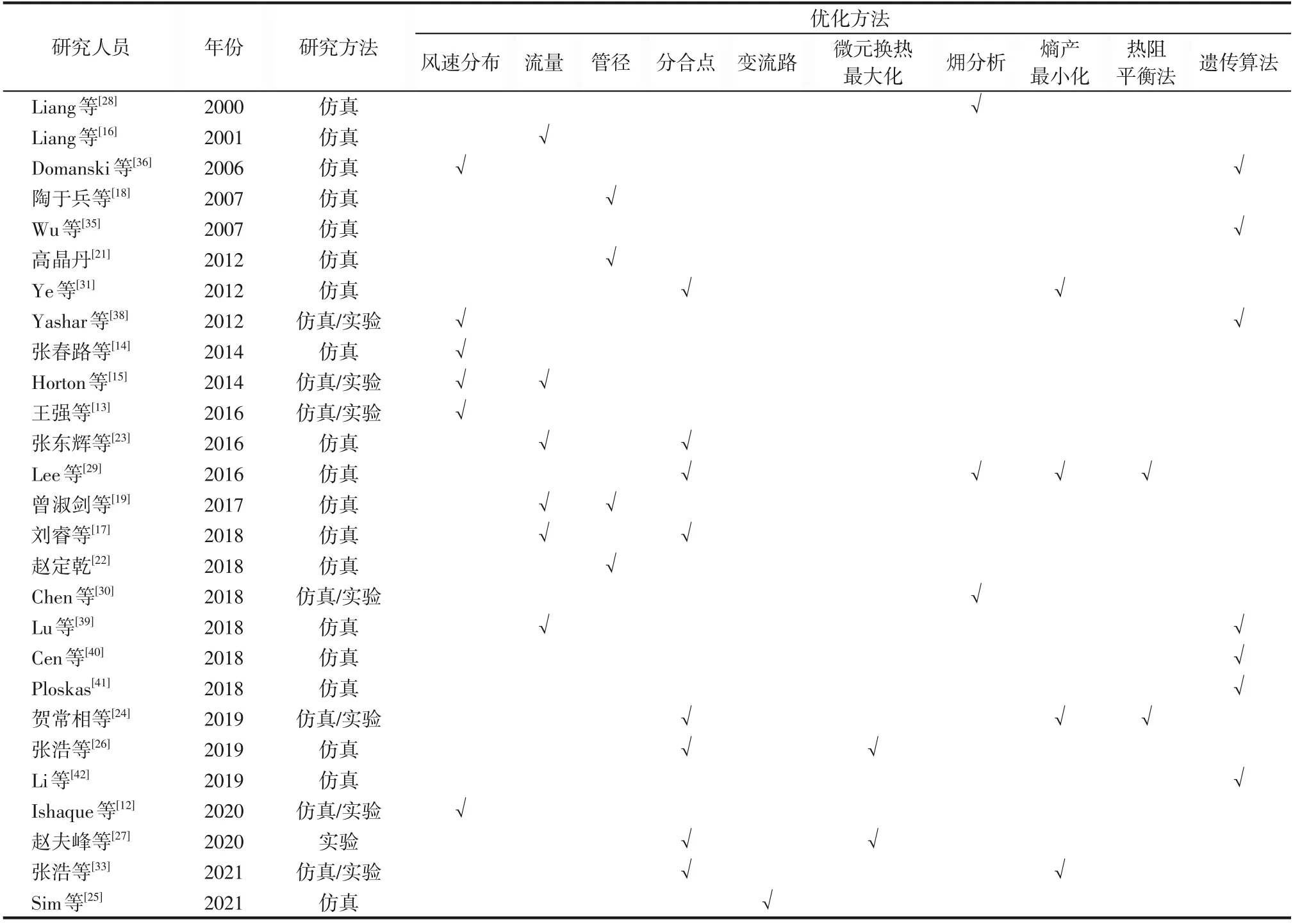

遗传算法的精度取决于建立的换热器模型、约束条件、算子以及合理的评价指标,计算所得的最佳流路存在较为严重的U形管交叉连接的现象,这可能在实际的换热器流路焊接中存在加工困难和成本较高的问题,因此根据遗传算法的流路设计,还需要结合实际情况去调整流路。表1总结了部分学者对翅片管换热器流路的优化方法。

表1 翅片管换热器流路优化方法

2 流路优化评价指标

评价翅片管换热器流路的优劣,最佳的方法是测试该换热器在系统中的性能,但是这样会消耗大量的人力物力,因此流路优劣的理论评价指标十分有必要。为了更好地对评价指标进行总结,将评价指标分为基于换热量和压降的评价指标以及基于不可逆损失的评价指标。

2.1 基于换热量和压降的评价指标

在遗传算法以及常规换热器流路优化中,通常考虑换热量Q、压降p或Q/p等指标。张浩等[26]基于微元换热量最大来优化流路。Domanski 等[36]、Yashar 等[37−38]都采用了换热量Q或Q/p作为评价指标。当采用换热量Q作为评价指标时,目的直观,但缺乏压降的考虑,容易产生换热量大、压降也大的结果;当采用压降p作为评价指标时,也不能兼顾换热量的影响,两个参数是一个相互制约的关系,因此在选取评价指标时应兼顾换热量与压降;当采用Q/p作为评价指标时,虽然能够同时考虑换热量与压降的影响,但这并不是一个量纲1数,受限于流量,因此并不准确。Kwak 等[43]利用等泵送功率下换热量的大小(Q/V∆p),考虑压缩机的耗功来评价冷凝器流路优化的效果,在多工况下根据SEER 和SCOP 中各工况的占比进而权衡流路的优化。当采用Q/V∆p作为评价指标时,能够综合考虑换热量与压降的影响,且是量纲1数,可以比较不同流量下的换热性能,但V∆p也不能准确地代表压缩机的耗功。Guo 等[44]提出以换热因子Nu/Nu0随Re改变的变化趋势优化换热器,但随后更多的学者发现随着换热的强化,阻力系数也迅速增加;Mehendale等[45]提出以性能指标(Nu/Nu0)/(ξ/ξ0)是否大于1来评价换热器的强化换热性能,但很快又发现大多数的强化技术难以满足这一要求;Palm等[46]则提出(Nu/Nu0)/(ξ/ξ0)1/3是否大于1 来评价强化换热技术,发现该指标可以应用于部分工程场合,具有优越性。Nu和ξ是与换热量和压降相关的因子,这3种指标是以流动与传热的角度评价换热器,针对流路优化的适应性欠妥。综上,以等泵功率下换热量的大小来评价换热器的流路优化是较好的。

2.2 基于不可逆损失的评价指标

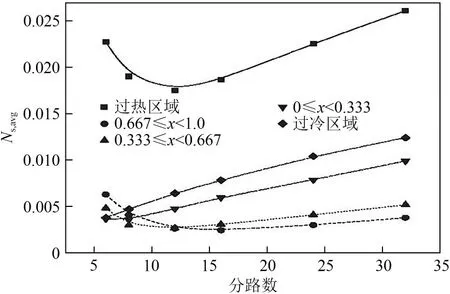

不可逆损失的评价指标常是㶲损或者熵产。Liang 等[28]以换热器的制冷剂侧和空气侧的㶲损率之和来评价流路优化的好坏,即总㶲损率越小,流路优化越有效。Chen等[30]以㶲效率评价4种不同配比的分液式冷凝器,并结合实验验证,结果表明㶲效率的高低顺序与能效的高低顺序有差异。Ye等[31]利用改进的量纲为1熵产数Nsl[32]去评价流路优化的有效性,可以比较不同流量下的流路优化效果。张浩等[33]以熵产为评价指标优化翅片管蒸发器的分路数以及气液分离器的位置,结果表明随分路数以及气液分离器的位置改变,会出现最小熵产点,结合实验验证了熵产评价的有效性。从热力学第二定律的角度以㶲或者熵来评价流路优化的效果缺乏对压缩机耗功的考虑,但在合适的工况下(压缩机的高低压差不大、耗功较小时)具有适用性。Stewart等[47]认为结合熵产与COP共同优化冷凝器流路的效果更好,但此时需要结合系统仿真,复杂性和误差都会增加。因此Lee 等[26]和贺常相等[21]利用热阻平衡去评价流路优化的效果,认为当压缩机的耗功较大时,即压缩机吸排气压比较大时,熵或者㶲的评价效果不好,并且这些指标不能通用于冷凝器与蒸发器,用热阻平衡更能考虑压降所带来的压缩机耗功增加,且具有通用性,但该评价方法是经验性的,理论性不强。图12 总结了流路优化的评价指标。

图12 流路优化评价指标

3 结语

翅片管换热器的流路优化是提升换热器和系统性能的关键环节。本文总结了现有的国内外翅片管换热器的流路优化研究,得出如下结论。

(1)流路优化方法主要有基于空气侧与制冷剂侧参数的优化,基于管路结构的优化,基于微元换热最大化的优化,基于不可逆损失最小的优化,遗传算法等。其中㶲分析与熵产最小化都存在通用性不强的问题,而热阻平衡法是目前适用性较好的方法;可变流路以及遗传算法都是未来的重点研究方向。

(2)流路优化的评价指标主要有基于换热量和压降的指标以及基于不可逆损失的指标。其中基于换热量和压降的指标中以等泵功率下换热量的大小作为评价指标是较好的;基于不可逆损失的指标中㶲损与熵产都缺乏通用性,而热阻平衡适用性较好。

尽管翅片管换热器的流路优化已经取得了很大的进展,并且诸多方案得到应用,但仍有一些问题值得研究。

(1)变制冷剂流路的原理不复杂,但目前实现方式较少,除了利用单向阀以外,可以采用截止阀以及对应的控制系统控制阀门的开关使得制冷与制热的流路数更接近最佳流路数。

(2)熵产最小化方法由于压降对冷凝器影响较小而不适用,可以对压降的熵产数乘以小于1的修正系数以减弱冷凝器流路优化时压降对最佳流路数计算的影响。

(3)遗传算法目前仍存在管路连接杂乱、实用性不高的问题,未来可以通过优化遗传算子以及约束条件等方法去减少跨管连接的现象。

(4)翅片管换热器的流路优化并没有一个准确的评价指标,理论最优与实际最优仍存在差距,评价指标的适用范围以及准确性都需要进一步研究。

符号说明

A——换热器的换热面积,m2

Nsl——熵产数

Nu——努塞尔数

p——压降,Pa

Q——换热量,W

Re——雷诺数

U——换热器的总传热系数,W/(m2·K)

V——体积流量,m3/s

ξ——阻力因子