风翼液压系统故障诊断方法综述

2023-03-01赵浩洋黄连忠马冉祺王凯王中一黄忠玺

赵浩洋,黄连忠,马冉祺,王凯,王中一,黄忠玺

(大连海事大学轮机工程学院,辽宁大连 116026)

0 前言

为了应对全球气候变化,国际海事组织在2018年4月通过了减少船舶温室气体排放初步战略[1]。如何实现节能减排成为当今航运业的一个重要问题,而加强绿色技术研究、大力发展清洁能源技术则成为解决节能减排问题的关键[2]。风能以其清洁、可再生、分布广泛和能量丰富的特点得到世界各国航运公司的青睐[3]。据各种来源估计,船舶风力技术的减排潜力为10%~60%[4],因此风能的应用对船舶节能减排具有重要意义。由于采用风翼辅助船舶推进能够显著地降低燃料消耗[5],是实现绿色船舶、节能减排目标的有效手段之一,因此采用风翼辅助航行在降低船舶能耗、减少温室气体排放方面具有较高的可行性。

对于风翼驱动控制来说,在小型船舶上可以使用电动驱动方式,而对于大型远洋船的风翼机构,则主要采用液压的方式进行驱动[6-7]。由于风翼液压系统结构复杂,不如电力传动和机械传动那样易于观察[8],使得风翼液压系统的故障具有隐蔽性、多样性、不确定性等特点。而液压系统作为船舶风翼装置的主要组成部分,其稳定性及可靠性都会对风翼装置的正常运行造成极大的影响,因此快速、准确地实现液压故障诊断对确保风翼船舶航行安全具有重要意义。

近年来,许多研究人员致力于现代机械设备液压系统状态评估及故障诊断的研究,提出了许多不同的诊断方案,以期保证机械设备运行的安全性和稳定性[9-11],本文作者将对其进行系统性归纳与总结。

1 风翼液压系统

对采用风翼助航的大型远洋船舶,其翼型风帆的起升、旋转等动作均由液压系统进行控制,液压系统根据其控制的动作类型可分为风翼升降液压系统与风翼回转液压系统。

1.1 风翼升降液压系统

船舶航行期间为获得足够的风力资源,需要对风翼高度进行调整。升降液压系统通过调整液压缸各腔压力控制风翼起升或下降至对应位置,确保风翼工作的稳定性。风翼液压升降系统与图1所示的液压起重机系统结构类似,图2为起重机等常规升降液压系统实验台,主要由液压泵、控制阀件、液压缸及管路组成。该实验台工作原理为由原动机带动液压泵,将工作油液泵送至液压回路中,通过调整方向阀开度控制输送到液压缸的液压油流量,推动机构动作。但是不同于常规起重机系统,由于风翼在工作时受到的负载是实时变化的,其工作状态并不稳定,所以风翼升降液压系统较起重机系统仍存在许多差异。

图1 船舶液压起重机Fig.1 Hydraulic crane of ship

图2 常规升降液压系统模拟实验台

1.2 风翼回转液压系统

由于风向和船舶航向的不断变化,在航行时要适时调整风翼的角度至最佳攻角,这样船舶才能获得较大的助推力,以达到较好的经济性。风翼回转液压系统通过克服负载力矩驱动风翼回转平台,使回转平台以合适的速度准确回转至相应角度,确保对风能的利用效率。风翼回转系统与液压舵机系统工作原理较为类似,主要由液压泵、控制阀件、液压马达、制动器及管路组成[12]。图3为风翼回转液压系统实验台结构布置图,该实验台用磁粉制动器模拟回转负载,由电动机带动液压泵进行供油,油液经控制阀件流至液压马达,通过马达齿轮带动风翼齿轮克服制动器模拟负载进行旋转,模拟风翼回转过程。由于风翼在船舶航行过程中所承受负载的大小和方向都是实时无规则变化的,因此风翼回转液压系统工作情况复杂,需要能够根据情况实时改变控制策略。

图3 风翼回转模拟实验台Fig.3 Simulation testbed of wing rotation

1.3 液压系统故障及其影响

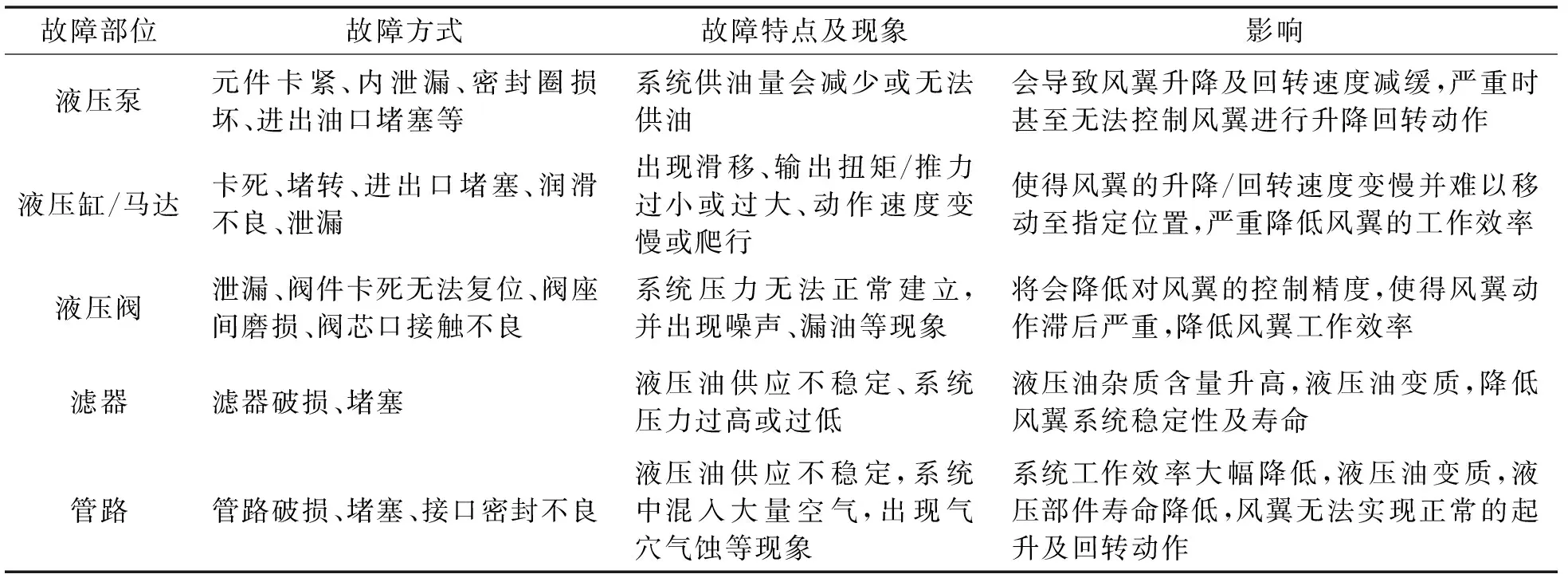

在风翼船舶航行过程中,风翼液压系统常常会出现由各种因素引起的故障,表1是对风翼液压系统各部位主要故障的归纳分析。

表1 风翼液压系统常见故障Tab.1 Common faults of wing hydraulic system

在风翼助航船舶营运期间,若不能及时解决以上问题,风翼的工作效率将会严重降低,航行成本会大大增加,因此及时发现并解决风翼液压系统中的故障、对风翼系统进行准确有效的健康管理是必要的。

2 故障诊断方法研究

目前适用于常规液压系统的故障诊断方法主要可分为基于模型的诊断法、基于信号处理的诊断法和基于知识的诊断法。下文对目前应用于常规液压系统的各类诊断方法及其研究现状进行了整理,并对各类方法在风翼液压系统上的适用性与不足进行了分析。

2.1 基于模型的诊断法

通过构造适当的数学与物理模型,利用可测变量的比较生成残差序列,从残差序列中把故障检测出来。钱超等人[13]针对液压系统的状态评估问题,通过比较传感器采集信号与观测模型理论输出得到残差向量,结合实例构建具体模型、残差与故障的映射关系,最终得到液压系统的归一化健康度指标;由于液压系统常表现为非线性特征,因此建立的观测模型往往难以保证合理准确,MA等[14]通过建立精确非线性数学模型,分析和处理观测器产生的残差来实现对特定故障类型的识别。为了实现基于观测器的液压阀故障检测,RINGKOWSKI和SAWODNY等[15]基于扩展卡尔曼滤波器(EKF)提出了3种不同的基于模型的检测方法,并利用数据验证了模型的准确性。

由于风翼负载变化无规则,使得风翼液压系统的工作状态往往难以定性,状态模型制定困难,这使得多数情况下基于模型的诊断法无法保证其准确性,所以模型诊断法在风翼液压系统中仅适用于某些特定工作状态,适用范围有限。

2.2 基于信号处理的诊断法

由于风翼液压系统中许多故障现象并不明显,此时通过研究压力、振动等状态信号中包含的特征信息,可以实现对部分隐藏故障的诊断。下面对目前主要的几类信号处理诊断法的研究现状及其在风翼动力系统上的适用性进行分析评估。

(1)参数比较法

通过检测液压系统的压力、流量、温度等主要工作参数,找出系统中工作参数值与设备正常工况值不符的液压元件,判断故障的所在。目前参数测量比较法在液压系统上的应用已经较为成熟,房佳鹏、冯国会[16]通过对比液压系统的工作压力,对其异常现象进行分析,实现了对液压故障的诊断及定位。但随着液压系统的集成化程度逐渐变高,常规的参数测量法难以快速实现故障诊断,此时便需更高识别精度的参数对比策略,方桂花等[17]将灰色理论与参数测量法相结合,通过对相关参数进行定量预测来制定参数的取值区间,利用参数的变化实现快速诊断。这种将信号预测技术与参数对比进行结合的思路是此类诊断法的一个可行发展方向,但在其发展过程中应当均衡诊断系统复杂化程度。

参数比较法适用范围广泛,通过测量液压部件前后压力、流量等信号,根据系统正常状态时的参数标准来进行比较,能够简单快速地发现系统存在的异常状态,且故障表现较为直观,因此该方法对于风翼液压系统极为适用。

(2)时域分析法

目前常将时域分析法与信号处理技术结合进行实际应用研究。郑直、赵燕[18]将液压马达中多模态信号进行局部均值分解,经过分析确定时域参数对滑靴磨损的敏感性,准确实现了对液压马达滑靴磨损故障的诊断;张轩等人[19]提出基于时间特征分割和降维谱聚类的故障诊断方法,对提取的时域和小波域特征进行主成分分析,使用谱聚类法诊断泄漏程度,进一步完备了时域分析法在液压故障诊断方面的实际应用。宣元等人[20]对液压泵出口脉动压力信号进行小波包分解,提取出包含故障信息的特征频段进行时域特征分析,以泵脉动压力信号时域参数作为分类器输入、泵运行状态作为输出,该方法能够有效识别液压泵不同运行状态下的内部故障信息,并对故障程度作出评估。

(3)频域分析法

提取风翼液压系统中的噪声及振动信号并进行频谱分析,通过频谱分析找出振动的特征频率进行对比,可以为故障的处理提供依据。秦双迎、黄宜坚[21]运用高阶谱分析法对液压阀阀体工作时振动信号的时间序列自回归模型进行分析,证实了高阶谱法在液压故障诊断方面的适用性。唐宏宾等[22]针对传统包络分析方法难以有效选择共振频带的问题,将振动信号利用经验模式分解为有限个固有模式函数(IMF)之和,通过分析包络谱判断液压元件的故障类型,并通过实验验证了该方法对于液压泵故障诊断的有效性;丰少伟等[23]基于奇异值差分谱降噪预处理,利用IMF能量熵增量的虚假分量剔除,准确提取出了液压故障信号的主要特征频率。田再克等[24]基于多点最优最小熵解卷积和双谱熵进行特征提取,降低了原始信号中干扰成分的影响,提高了对液压泵退化状态的反映能力,该方法能够有效克服液压泵振动信号非线性强和信噪比低的问题。郑直等人[25]将双源振动信号融合为一个复数信号,利用log-SAM对复数信号进行包络分析实现故障诊断分析,该方法较传统全矢谱、基于单源信号分析方法和倒频谱预白化方法更具有效性和优越性。郑直等人[26]还提出了一种基于SGMD-Autogram的方法,对实测液压泵多模态故障振动信号进行SGMD分解,基于最大无偏自相关谱峭度法来实现最优故障特征提取,实现了对液压泵故障的诊断。此外一种基于改进解析模态分解(AMD)、广义形态分形维数(GMFD)和核模糊C均值聚类(KFCMC)相结合的新方法在近年来被提出[27],在有效二分频范围内对实测液压泵多模态故障振动信号进行AMD分解,将所提取故障分量特征信号作为数据源,利用KFCMC实现对液压泵不同故障的诊断,该方法效果优于传统分解和诊断方法。宋旭等人[28]通过多元变分模态分解(MVMD)和瞬时相位特征与主频幅值加权融合的方法,解决了对液压管路中裂纹故障的识别与定位问题,并达到了较高的识别精度。孙兆丹等[29]用LMD分解液压泵振动信号,采用基于峰度值、能量和均方差的评价方法组成一定向量,利用核模糊C均值聚类方法对所有样本进行聚类分析来诊断液压泵故障,该方法在诊断精度上能达到较高水平。姜万录等[30]通过递归定量分析提取消噪后的振动信号递归图所反映出的系统动力学特征,通过了实验验证该方法的有效性。ZHENG等[31]借助功率谱熵(PSE)的平方运算将故障信号在时域中的幅值转换为频域中的功率谱密度,使故障特征信息的幅值更加突出,有效地抑制了噪声特征信息的噪声特征,为其他旋转机械故障诊断研究的应用推广提供了重要依据。GOHARRIZI和SEPEHRI[32]基于经验模态分解,研究了希尔伯特-黄变换(HHT)在阀控液压执行器内部泄漏检测中的适用性,这首次检验了HHT诊断液压设备内部泄漏故障的有效性。XIAO等[33]改进了快速频谱算法,使故障激励脉冲更容易显示,有助于快速有效地定位故障频带,最终实现液压泵的故障诊断。GAO等[34]设计了一种结合L峰度和增强聚类算法的方法,实验结果表明:该方法能够有效提取附加背景噪声工况下轴向柱塞泵的微小故障特征信号,为部件故障诊断提供了新思路。

(4)时频域分析法

近年来国内外对时频域分析法在液压故障诊断上的应用展开了大量研究,其主要应用方式为利用小波分析和小波包分析等方法对相关状态信号进行特征分解,结合知识库对提取到的数据进行故障识别。

GOHARRIZI 和SEPEHRI[35]对液压执行器的压力信号进行小波分解,以小波细节信号特征为依据建立健康基线来实现液压执行机构的泄漏故障检测,这是一种常见且可行的方案,但在实际应用中往往难以确定合适的健康基线及其波动范围,这为其实际应用添加了难度;ZHAO等[36]用节流孔模拟液压缸泄漏,通过对液压缸活塞杆的压力信号和位移信号进行小波包分解来区分泄漏状态,这为基于多信息融合的诊断方法研究提供了一条潜在的途径。JIANG等[37]基于液压泵的多尺度信号,通过改进的自适应多尺度形态分析和局部均值分解方法,有效地解调了故障特征。ZHAO等[38]提出了一种由经验模式分解(EMD)和时频方法组成的混合方法来实现特征提取。这些特征最终通过SVM中的训练和测试进行分类。杨立志[39]利用小波分析法,通过比较正常情况与存在泄漏时液压缸压力上升的时间差及阶跃信号来实现液压缸的故障诊断,这一定程度上解决了小波分析在分析压力信号时常出现分解精度不足的问题;张兆东等[40]对实时获取到的液压缸无杆腔压力信号进行小波分析来获得泄漏状态下的故障特征,证明了小波分析法能够实时进行液压泄漏诊断,但由于其分解层次的限制,提取精度较低。随着小波分析法的发展,具有更高时频精度的小波包法引起了学者们的注意。姜万录等[41]采用小波包法对液压缸无杆腔压力信号进行高分辨率分解,得到了不同泄漏情况下的小波包子带能量值特性,根据小波包子带能量变化的特性实现了对故障的检测;高英杰、孔祥东[42]对液压泵出口压力信号进行小波包分解,建立了不同频率范围的特征信号与液压泵不同故障因素的对应关系,利用小波包能量残差判别液压泵的运行健康状态。ZHAO 等[43]设计了一套针对液压缸的故障检测系统,该系统检测结构由小波包分解及FMEA(失效模式及后果分析系统)组成,由于该系统对压力等特征信号未能实现高频精细化分解,因此该系统的诊断精度难以得到保证。师冲等人[44]提出一种改进MF-DFA方法实现故障特征提取,并结合随机森林分类器来实现电液换向阀内泄漏的故障诊断,提出的方法对非线性、非平稳信号特征提取提供了一定的借鉴。高立龙等[45]运用SVM延拓解决了EEMD方法的端点效应,然后通过改进的三次样条插值方法及互相关分析与频谱分析对特征模态分量进行筛选,对液压系统突然换向时的冲击振动信号进行分析,该方法为智能诊断故障特征提取的研究提供了依据。

得益于上面的大量研究,在能够得到所需状态参数信号的前提下,应用时频域特征分析法来完成风翼液压系统的液压缸内泄故障诊断具有较高的可行性,且具有较高的诊断精度。

2.3 基于知识的诊断法

由于风翼液压系统故障原因复杂,仅凭故障现象难以准确判断实际故障情况,基于知识的智能诊断技术可以根据所得信息进行逻辑推理,实现对复杂故障的准确诊断。下面是目前主要的几类智能诊断技术。

(1)基于神经网络的诊断法

利用神经网络的相关特性,能够解决故障诊断系统中的知识表示、知识获取和并行推理问题。李琳等人[46]利用BP神经网络建立了分类器,通过分析液压缸进口压力信号特征,实现了对液压缸内泄漏的智能识别,但该BP神经网络的诊断速度并不能令人满意,还需要进一步进行结构上的优化。唐宏宾等[47]将主元分析法与BP神经网络相结合,以压力信号的时域参数作为初始特征,在不影响检测精度的情况下显著提高了检测速度,这为液压故障诊断提供了一种新方法。尽管如此,BP 神经网络仍然难以避免过拟合问题,这严重制约了神经网络的应用。吉珊珊等[48]以卷积神经网络进行液压故障的诊断,经过与BP神经网络的对比后发现在同样的迭代次数下卷积神经网络能够获得更高的检测正确率,证明了卷积神经网络在故障诊断应用上较常规神经网络更具有优越性。YOU 等[49]通过构造HPSO算法来优化BP神经网络的权值和阈值,将采集液压信号的小波包特征向量作为故障样本训练基于HPSO算法的故障神经网络,改善了小波分解对于高频特征处理不精细的问题,显著提高了故障识别精度。针对传统机械故障诊断依赖大量信号处理技术和专家诊断经验,以及数据预处理耗时的局限性,ZHU等[50]借助粒子群优化算法(PSO)对改进的LeNet-5模型进行优化,构造了精度高、鲁棒性强的PSO改进神经网络模型,克服了人工调试模型带来的不确定性问题。邱寒雨等[51]将BP神经网络与逐步叠加建模算法结合,构造多分类BP-AdaBoost算法,该BP-AdaBoost算法与传统的BP神经网络方法相比在分类性能上更加优秀。莫明慧、黄玉森[52]利用蚁群算法进行BP神经网络模型的训练来建立故障诊断模型,通过实例验证了ACA-BP算法在液压系统故障诊断中的有效性。杜振东等[53]将所提取的振动信号特征参数以向量的形式输入概率神经网络(PNN)进行训练和测试,该方法较传统神经网络能够减少一定诊断时间。对于单参数诊断复杂系统中的信息不完整和不确定性问题,任凤娟[54]利用两并行BP神经网络对故障数据进行诊断,再通过证据理论融合局部诊断结果,实现对不准确信息的准确判断,该方法对于提高诊断系统有效性具有较大帮助。刘敏等人[55]运用粗糙集理论去除输入冗余信息来得到最小条件属性集,根据最小条件属性集确定RBF神经网络初始拓扑结构,该方法网络结构简单、网络学习效率及诊断准确性更高,具有很好的实际应用效果。王立文等[56]构建了PNN概率神经网络诊断模型,利用测试样本进行了故障诊断。SUN等[57]进行了一种基于物联网技术的动态GRNN模型研究,通过将采集到的液压设备实时参数信号输入到GRNN模型来进行故障阈值检测。朱冠霖等[58]提出了一种自适应调节方法优化的粒子群神经网络,通过对液压泵多源传感器数据融合模型进行故障诊断测试,验证了该方案在降低诊断模糊性方面存在优势。郭媛等人[59]通过实验对比发现卷积神经网络较BP神经网络具有更高的识别准确率,并能够有效降低在线诊断过程的复杂性,该研究对神经网络的实际应用具有极大的促进作用。杜名喆、王宝中[60]将经验小波变换与卷积神经网络进行结合,利用二维卷积神经网络模型对小波处理后的IMF分量进行分类,该方案经实验验证准确率显著优于SVM方案。近年来神经网络诊断法的研究已经逐渐成熟,但其初始训练样本的获取以及数据库的更新维护至今仍是一个需要解决的问题。

神经网络诊断法理论上较适用于风翼液压系统,但由于在建立故障诊断系统时难以获取初始训练数据,因此无法针对风翼液压系统进行有效的训练,这使得神经网络诊断法实际上并不适用于风翼液压系统。

(2)基于专家系统的诊断法

液压系统故障诊断专家系统以先进传感技术与信号处理技术为基础,由计算机根据输入的故障现象及知识库中的知识,按推理机中存放的推理方法推理出故障原因。

BIAN等[61]针对现有专家系统难以随着系统结构变化即时更新诊断知识的问题,提出一种基于故障树推理能力的液压设备专家系统,通过建立故障树生成动态故障诊断规则,大大提高了诊断效率。张卫亮、李飞舟[62]将故障树与专家系统进行结合,将所建立故障树中的故障信息补充进了专家系统的知识库中,通过分析故障时的外在表现以及监测参数来实现对故障的快速定位与排除。由于专家系统极易出现逻辑和规则上的冲突,因此条理清晰、知识体系正确关联是专家系统应当具有的特性,苍晓羽等[63]就G2专家系统进行了开发,通过对事件、原因、故障类型间的因果关系进行分类聚合,该系统以测点参数为对象实现对液压故障的准确预警。由上述针对专家系统的研究能够看出,将专家系统与智能分类器进行结合是目前专家系统的主要应用方式。

由于风翼液压系统工作情况不同于常规液压系统,因此许多适用于常规液压系统的故障诊断经验在风翼液压系统中并不适用,需根据风翼工作特性重新制定补充相关专家知识,这使得专家系统在风翼液压系统中的适用性大大降低,但其专家经验可作为故障诊断系统的知识逻辑基础进行应用。

(3)基于模糊逻辑的诊断法

通过探讨液压系统故障的模糊性,有利于正确描述故障的真实状态,揭示其本质特征。HE[64]采用模糊聚类方法构建故障分类器,基于模糊ARX模型实现了对非线性特征的提取与识别;高立龙等[65]提出了基于故障诊断优先级的模糊Petri网反向推理诊断策略,并通过推理验证了模糊Petri网在系统复杂、模糊性强的液压系统中的适用性;何义等人[66]根据诊断对象的特性建立各故障源对应症状发生程度的隶属度函数,通过比较不同故障的发生概率实现了对故障的正确诊断,但在其过程中带有主观色彩,对评判结果存在影响;邓丰曼[67]利用模糊ARX模型得到液压制动系统运行故障信息,利用RBQ网络分类器归类各个故障特征向量,从而实现对系统故障种类与状态的准确判断,建立在该RBF-ARX模型基础上的非线性预测控制算法在控制强非线性多变量系统方面优于传统PID算法。

由于风翼液压系统中许多故障原因并不唯一且故障现象复杂,存在着一定的模糊性,而模糊逻辑诊断法能够较为客观地对故障进行模糊分析,因此该方法对于风翼液压系统而言是适用的,有助于解决风翼液压系统中的复杂故障。

(4)基于故障树分析的诊断法

故障树分析法作为一种应用广泛的图形演绎方法[68],当前国内外对于液压系统故障树的研究较多。金美华、王晓勇[69]对船舶起重机的故障权重及系统的不可靠度进行了计算,利用MATLAB对基于故障树的船舶起货机故障分析进行仿真,但该仿真模型的可靠性难以保证;王云龙、侯远龙[70]构建基于专家知识库的故障树模型,并以液压缸动作缓慢故障为例使用故障树进行了诊断;苏欣平等[71]对故障树模型中各类故障的重要度及故障概率进行了研究,以升降无力故障为例进行定性定量分析;陈东宁等[72]针对传统故障树不能表达的动态失效行为,研究了一种基于DTBN的动态故障树分析方法;高立龙等[73]将T-S模糊理论应用于故障树分析中,建立的模糊故障树模型不需要精确的零部件故障概率及对系统故障机制的精确掌握,能够极大弥补传统故障树分析方法的不足。这些研究极大提高了故障树法的实际应用水平。

由于故障树分析法的分析过程简单清晰、直观性强,对于风翼液压系统中的多数故障能够根据逻辑进行合理的诊断,但对于复杂故障则难以进行准确识别,因此在适用性方面弱于模糊逻辑诊断法。

(5)基于机器学习的诊断法

为了克服传统液压系统故障诊断研究中忽略故障模式时序性的问题以及诊断对象单一化的缺点[74],许多研究者展开了基于机器学习的故障诊断方法研究。PENG等[75]采用DTW重心平均法对数据进行预处理,利用最近质心法进行特征选择并将其放入随机森林中进行分类,该研究能够对识别精度及速度进行一定程度的提高。ZHAO等[76]用1-NN方法从时间序列数据中提取时序特征,然后用小波变换进行故障诊断并利用支持向量机训练变换后的特征,对多变量时间序列进行分类,该方法具有较高的分类精度,且能够完成多故障分类。WANG等[77]提出一种用于监测液压制动器状况的机器学习方法,该方法利用支持向量机(SVM)的机器学习算法获取描述性特征,并对所选特征进行分类。JEGADEESHWARAN、SUGUMARAN[78]通过C4.5决策树算法对振动信号进行特征提取及选择,并利用决策树和支持向量机(SVM)研究了不同特征数在故障分类上的影响。之后该团队采用C4.5决策树算法和最优第一树算法作为分类器,对所选液压系统振动信号特征进行分类,通过对比发现具有统计特征的最佳第一树算法能够达到更高的故障识别率[79]。JI等[80]将构造的样本集输入到多种单一分类器中,通过DS理论在信息融合中的计算结果识别故障类型,为液压阀故障检测提供了有效途径。DU等[81]提出一种基于分层聚类算法的液压泵多故障诊断方法,该方法针对5种故障类型设计了3层诊断推理机来进行分层次的聚合分类,通过检验显示了该方法对同时发生的多个故障的诊断优势。HUO、DONG[82]采用动态时域分析和ARX模型对故障信号进行分析,通过引入合理的测度,采用数据融合方法进行故障诊断,克服了单一诊断方法的局限性和不稳定性。LU等[83]基于集成经验模式分解(EEMD),通过对液压泵压力信号的分解,建立了支持向量回归模型,最终实现了液压泵的早期故障识别。AZADEH等[84]将SVM与PSO和遗传算法相结合,进一步提高了SVM的分类性能,最终实现了离心泵的故障诊断。JI等[85]针对液压阀混合性故障特征提取困难的问题,提出一种基于DSmT的3层多分类器检测方法,经实验验证,该方法较其他智能诊断方法明显提高了诊断精度。李明骏等[86]使用自适应噪声完备集合经验模态分解结合模糊熵的方法进行特征提取,利用粒子群算法优化后的支持向量机进行故障识别,显著提高了SVM故障诊断模型的故障诊断准确率及分类性能;李胜等人[87]将决策树引入到 AdaBoost 算法中,利用多类 AdaBoost 算法对液压系统故障进行分类,大大提高了对多类故障的判断和识别水平。

上述方法在处理液压系统多元时间序列故障的问题上具有优良的表现。利用机器学习进行故障分类处理将是液压故障诊断技术的一个重要发展方向,目前对于风翼液压系统而言采用机器学习进行故障诊断具有一定的可行性,但其后续相关数据维护训练等问题仍不明确,鉴于其巨大的发展潜力,可将其作为一备选方案进行研究。

3 风翼液压系统故障诊断方法的应用与发展趋势

3.1 风翼液压故障诊断方法的应用

在初期,受仪器及技术理论的限制,在风翼液压系统的实际诊断过程中以传统的经验诊断法及借助仪器的分析诊断法为主,而具有多功能的诊断设备因会对风翼液压系统工作状态造成影响且成本高昂,难以得到应用。随着信号处理技术及人工智能技术的发展,结合多种诊断技术的多层次诊断方案开始应用于风翼液压系统的故障诊断及健康评估过程中。通过研究风翼液压系统的故障机制及工况特性,对系统中可能出现的各类故障进行分类列举,利用小波分析法、高阶谱法等多种技术处理风翼液压系统中传感器采集到的信号,分析数据特征,提取出合适的状态特征集,建立各故障与特征间的映射关系,利用逻辑判断实现对常规故障的诊断。

由于风翼液压系统结构复杂、部件间影响密切,因此多数故障特征表现不明显,此时需应用智能诊断技术来进行故障推理。以模糊逻辑等智能诊断技术为基础,结合故障与特征间的对应关系,利用智能诊断技术的学习功能及推理功能对故障情况进行推理进而建立故障数据库。图4这种将信号处理技术与智能诊断技术综合应用的多层次诊断方案能够极大地克服常规智能诊断技术的冗杂性和结构的复杂性,较传统诊断方案能够更加快速准确地实现故障定位,有助于风翼液压系统的全生命周期健康管理与故障诊断。

图4 多层次故障诊断方案Fig.4 Scheme of multi-level fault diagnosis

3.2 风翼液压故障诊断方法的不足

尽管经过近些年的研究,风翼液压系统的故障诊断水平得到了极大的提高,但由于受仪器及诊断技术某些特性的限制,在实际诊断过程中仍存在着许多问题。以下为风翼液压系统诊断方法在实际应用时存在的问题:

(1)由于传感器在安装时受到海事组织相关规定以及风翼系统结构设计的限制,部分状态参数难以获得,因此无法根据传感器参数对故障进行有效的准确诊断,这将会极大地降低诊断水平;

(2)如何从流量信号和压力信号中进行有效的特征提取仍是目前需要迫切解决的问题,也是多传感器信息特征提取方法应用于液压系统状态评估研究的关键[88],若无法提取出与故障匹配的特征将会极大地增加诊断难度;

(3)在风翼的不同工作状态下,此时部分故障在状态参数上的表现会发生一定程度的变化,部分故障与数据特征的对应关系难以确定;

(4)受限于部分智能诊断技术的自学习能力及对专家经验知识的依赖,在进行故障推理时易推理时间较长且不能保证结果绝对收敛,难以实现及时准确的故障诊断功能;

(5)由于故障数据库的数据更新、维护较为困难,且在工作一段时间后风翼液压系统的工作性能会发生改变,因此经过一段时间后故障诊断系统的诊断水平会有所下降。

如何解决上述问题,充分发挥各类诊断方法在风翼上的诊断能力、提高诊断精度,是接下来应当进行研究的方向。

3.3 风翼液压故障诊断技术的未来发展

目前大型液压系统的故障诊断主要朝着自动化、智能化的方向发展,如图5所示的根据故障类型分类,多种智能技术相互结合、取长补短进行分层次诊断的多层次智能诊断系统能够极大地解决上述诊断法在风翼应用上的不足,将是今后风翼液压系统故障诊断系统的主要发展趋势。具体表现为以下几个方面:

(1)运用新型信号处理技术对风翼系统中传感器得到的信号进行信号融合及清晰化处理,提取能够反映故障信息的信号特征,以专家知识理论为基础结合风翼工作状态及环境构建信号特征与故障间的映射关系。

(2)运用智能诊断技术,结合风翼液压系统状态参数、工作状态、系统性能等信息进行分析,通过智能分类器实现对故障特征模糊的复杂故障的诊断识别,提高故障诊断系统的准确率和诊断速度。

(3)对风翼系统建立故障模型库及健康数据库,将其应用于风翼的健康管理过程中,帮助管理人员实时了解风翼液压系统健康情况,为工作人员的风翼维护工作提供参考,为后续故障诊断策略调整提供数据积累。

(4)随着大数据、深度学习、云计算、物联网等新一代信息技术的快速发展[89],能够通过云平台进行远程故障诊断,从而实现健康管理的智能云诊断系统,也将成为风翼液压诊断系统的一个重要发展趋势。

图5 多层次故障诊断系统模型Fig.5 System model of multi-level fault diagnosis

4 结束语

面对结构复杂庞大的风翼液压系统,如何在降低故障诊断系统复杂度的同时实现快速、高精度的故障诊断功能成为确保风翼助航船舶节能减排功能正常的一项迫切任务。根据故障诊断难易程度进行的多层次诊断方案,能够提高诊断速度、降低诊断系统复杂性,是解决风翼系统故障诊断问题的有效方案,这将是未来风翼液压系统故障诊断技术的主要发展趋势。