全焊接两片式左右体一体式锻造成形新工艺

2023-02-28余鸣亮浙江联大锻压有限公司

文/余鸣亮·浙江联大锻压有限公司

曹峰华·上海电机学院

随着各工业业对技产品术的的使快用速发性能展和和安不全断性进能步,的各要行求逐渐提升。尤其在供热管道以及天然气传输的系统中,阀门产品的安全性和可靠性越来越受到社会的广泛关注。

球阀(图1)是管路中用来做快速切断、分配和改变介质流动方向的部件。球阀外壳主要由左右体和法兰组成,在左右体制造成形工艺中,传统多采用分体式焊接工艺,图2 为分体式焊接工艺的左右体组成结构。分体式焊接工艺由于零件数量多、焊口数量多,产品的安全隐患大。随着装备技术和成形技术的发展,左右体一体式锻造工艺逐渐被市场所认可,图3是一体式锻造左右体的零件。一体式锻造的主要优点有:避免传统工艺接头焊接产生的风险;阀座位置直接成形,密封性能显著提升;有效防止出现球压的变形问题。

图1 球阀装配图

图2 分体式焊接产品

图3 一体式锻造产品

本文将阐述一种新型的左右体一体式锻造的成形工艺,减少焊口数量,保证左右体完整性,同时降低生产成本,提高产品综合力学性能和安全性能。

产品介绍

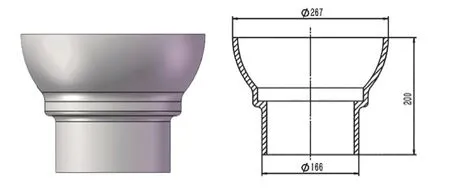

产品选取型号规格为DN150mm,材质为20号钢,产品质量9kg,上端为带有球状喇叭口形的空心圆筒,上端球径较大,下端直筒外径较小,产品外形尺寸和结构形状变化大,如图4 所示。该产品主要应用于供热阀门和天然气阀门领域。

图4 左右体零件及设计图

成形工艺制定

由于产品内、外径尺寸变化较大,精度要求较高,难以一次锻造成形,为了确保产品的完整性,制定了先冷锻预成形,后热锻终成形的左右体一体化锻造成形新工艺。

工艺流程如下:下料→冷锻预成形→加热→热锻成形→检验→成品。

冷锻预成形

产品外形尺寸轮廓变化较大,冷锻预成形的主要目的是使产品下端收口,方便第二步终锻成形。借助有限元仿真软件Deform-3D 对冷锻预成形件进行数值模拟,选取外径232mm,壁厚9mm;冷锻模具选用普通碳钢,设定环境温度为20℃,坯料温度与环境温度相同。

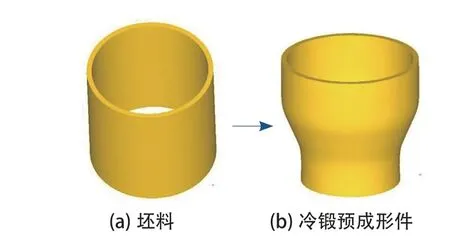

⑴成形工艺过程:坯料经过冷锻挤压,下端完成收口工序,锻件外观质量良好,无折叠、开裂、起皱等缺陷。预锻成形过程见图5。

图5 预锻成形过程

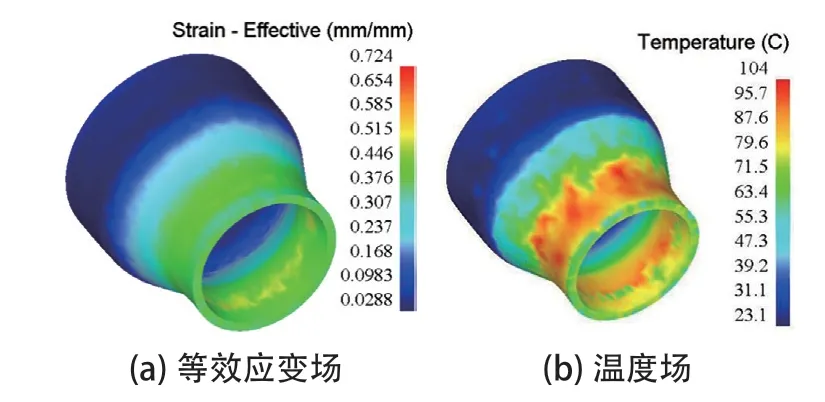

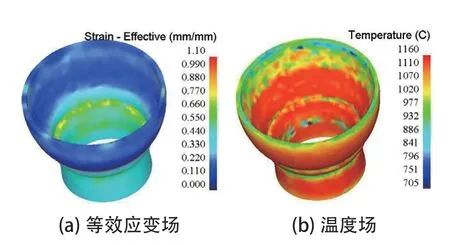

⑵等效应变场和温度场分析:在冷锻预变形过程中,主要获得下端收口的预锻件,由图6(a)等效应变场可见,产品下端收口部位为变形剧烈区,主要表现在图中黄色和绿色区域,变形区的等效应变数值分布较为均匀,说明金属变形较均匀。

图6 数值模拟分析

由图6(b)温度场可见,最高温度104℃,比初始坯料温度升高了84℃,升温区均分布在坯料变形较剧烈的部位,原始坯料内部组织未发生改变。

终锻热成形

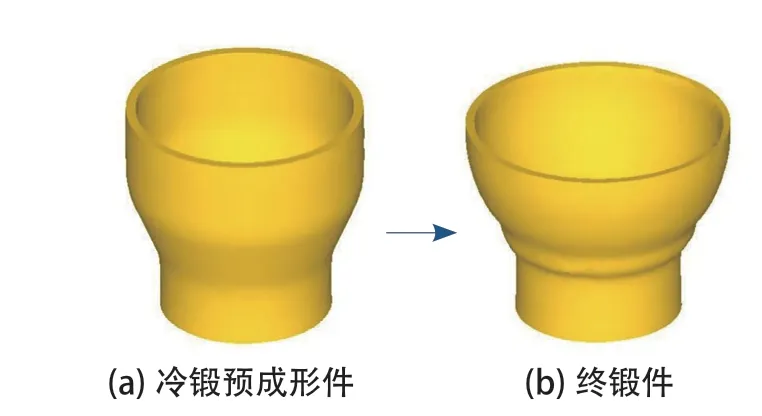

锻件产品整体外形结构复杂,壁厚较薄,需要借助第一步冷锻收口将坯料预成形,预成形收口尺寸与终锻件下端尺寸相近,便于热成形工序坯料的放置。

⑴成形工艺过程:终锻热成形时需要将材质为20 号钢的冷锻预成形件加热到(1200±20)℃,模具选用模具钢5CrNiMo,模具预热温度在150 ~250℃之间。

经过热锻成形后,获得终锻件产品如图7(b)所示,锻件外表面成形良好,产品外形过渡区域饱满,未产生折叠、褶皱等缺陷。

图7 热锻成形过程

⑵等效应变场和温度场分析:在热锻成形过程中,锻件在原有预成形件产品基础上,完成左右体零件的上端扩口工序以及过渡区域“T 形台”部位的变形。由图8(a)可见,终锻热成形工序,锻件的等效应变场数值较小,表明金属之间变形流动并不剧烈,变形主要存在于过渡区域的“T 形台”部位。

图8 数值模拟分析

由图8(b)温度场可见,左右体锻件温度场分布均匀,整个锻造成形过程中温度始终满足该材料的锻造区间,未出现温降过多导致产品拉裂的风险。

试验验证

为了验证模拟仿真方案的可行性,在车间锻造液压机上开展了试验验证,最终的锻件与模拟仿真结果相吻合,外观质量和外形尺寸均满足产品参数要求,验证了该工艺方案的可行性,同时也实现了批量化的生产,试制产品和批量生产产品如图9 所示。经过生产过程中的数据统计分析得知,该类型左右体产品最大节约原材料质量可达20%,最大节约生产成本20%以上。采用一体化锻造成形工艺不仅降低了铸造阀门气孔、疏松的风险,而且减少了分体式焊接带来的焊口多、缺陷多的风险,提高了产品的安全使用性能。

图9 试验验证和批量生产