电解海水制氯稳定运行方案研究

2023-02-27薛腊梅

薛腊梅

(首钢京唐钢铁联合有限责任公司,河北 唐山 063200)

河北某公司自备电站采用海水作为循环冷却水源,为了抑制藻类及细菌微生物的大量繁殖对电站设备运行造成的影响,在海水取水泵房附近设置海水电解制氯设施,并在循环水进水口设加氯点,随水流进入流道和设备,抑制细菌和藻类的生长繁殖[1]。建有2 套海水制氯装置,利用有效氯的强氧化性破坏细菌、真菌、藻类细胞的细胞壁,从而防止污损生物附着。为了保障发电机组及海水淡化装置的安全运行,电解制氯装置全年投入运行。

1 电解海水制氯系统运行中存在的问题

1.1 有效氯产率难以达到发电机组的需求

根据《发电厂化学设计规范》(DL 5068—2014)要求,海水直流冷却系统易连续投加氧化性杀菌剂,控制凝汽器冷却水出口中余氯量为0.1—0.5mg/L。因此,发电机组凝汽器对海水冷却水水质需求高且需连续投加氧化性杀菌剂。根据检测发现,该公司自备电站凝汽器出口海水中余氯约为0.06mg/L,目前电解海水制氯的有效氯产率不能满足发电机组凝汽器对冷却水的要求。

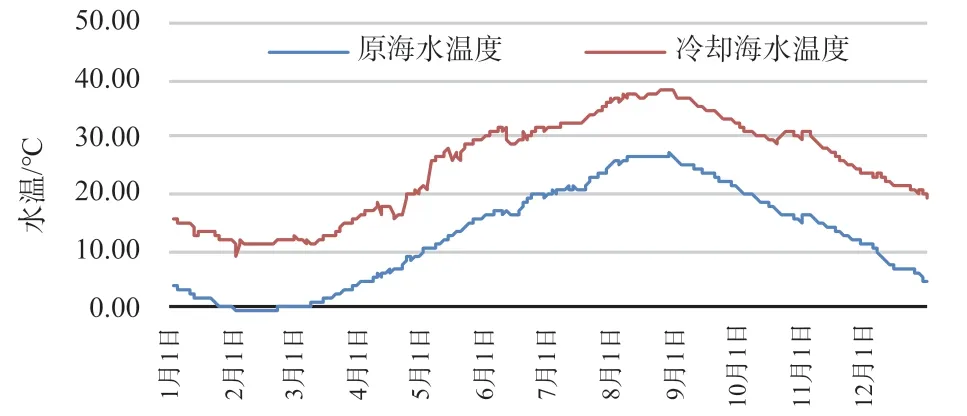

1.2 冬季海水温度低于规范限值

《电解海水次氯酸钠发生装置技术条件》(GB/T 22839—2010)要求电解槽进水水温不能低于10℃[2]。但是每年的11 月至次年的4 月,曹妃甸海域水温一般低于10℃,最低达到-2℃以下。

在海水温度过低(低于10℃)时,阳极板会有吸氧反应产生,导致DSA 涂层加速脱落,产生电解槽槽压升高、易结垢、产品水有效氯浓度降低等一系列问题[3],严重影响电解海水制氯设备稳定运行(见图1)。

图1 阳极板结垢及DSA 涂层脱落

1.3 设备使用寿命已超过规定年限

一般情况下,电解槽阳极板的使用寿命为3—5 年,海水温度过低(低于10℃)或海水中锰离子(Mn2+)含量超过10μg/L,都会影响电解槽的电流效率,加速阳极板DSA 涂层的脱落[3]。正常情况下,阳极板DSA 涂层减薄或脱落后,会导致电解槽槽压升高、易结垢、产品水有效氯浓度降低。大连电厂冬季最低的海水温度只有0℃左右,DSA 涂层脱落速度很快,阳极板一般运行2—3 年就需要更换。

按照《电解海水制氯系统操作运行维护手册》要求,次氯酸钠发生装置需每5 年进行一次大修或设备更换;电解槽的阳极需5 年更换一次,以保证电解槽高效率、低电耗地稳定工作。该电解海水制氯系统于2008 年投产,考虑到费用因素,运行后只更换过部分阳极板(10 年内更换量占总量的一半),大部分阳极板已超过使用寿命5 年。

根据10 月12 日2#电解制氯系统电解槽酸洗后运行初以及11 月1 日酸洗前后测得的槽压,得出以下结论:

(1)电解槽槽压高且升高速度快

根据《电解海水制氯系统操作运行维护手册》,整流器电流在1000A 时,对应电压应为40V(见图2)。而目前整流器输出电压达到50V 以上,个别电解槽槽压超过上限值5.5V,而且酸洗后的槽压最高达4.8V,也远远超过正常运行时2.86V 的水平。11 月1—3 日,仅2 天时间,整流器输出电压就由48.7V 升高至58V,槽压升高速度快。

图2 电解海水制氯整流器电流与电解槽槽压的对应关系

两套电解制氯系统运行期间,整流器电流在1000A 时,测得电站凝汽器出口海水冷却水余氯低于0.1mg/L,标准规定余氯为0.1—0.5mg/L。

(2)酸洗周期短

10 月12 日酸洗后,2#电解制氯系统运行19 天,因电解槽极板结垢严重且槽压高,于11 月1 日再次酸洗。《电解海水制氯系统操作运行维护手册》规定一般酸洗周期为30 天。但据实际情况,酸洗周期不超过20 天。

2 改善措施

2.1 在电解海水制氯达产前,外购氧化性杀菌剂

为保障发电机组满足凝汽器冷却水出口中余氯量为0.1—0.5mg/L 的要求,需根据电解海水产氯效率及时采购氧化性杀菌剂。由于前期没有数据支撑,投加量需要通过实验确定。

2.2 改造海水水源管道,提高海水进水温度

低温海水的黏滞性较强,电解反应不充分会使次氯酸钠发生装置的极板结垢,缩短阳极寿命。在电解过程中,阳极的析氯反应是一个吸热反应,阳极的过电势会随着温度的增加而降低,因此增加电解液的温度有利于析氯反应的进行。原料水温度上升会使阳极电流效率上升,但温度上升后,氯气在水中的溶解度会随之下降,次氯酸盐的分解速率也会随着温度的上升而提高,最终导致溶液中有效氯含量下降。

结合电解海水制氯装置的有关技术要求及相关实验研究,电解海水制氯系统的进水水温控制在10℃—40℃为宜。

(1)引入发电机组凝汽器出水

该发电机组采用海水直流冷却工艺,根据多年统计,海水直流冷却退水水温一般在10℃—40℃(见图3),满足电解制氯海水进水水温要求,因此建议使用发电机组海水直流冷却退水作为电解制氯水源。

图3 原海水与冷却水温度变化趋势

方案改造示意见图4,在300WM 机组检修期间,新敷设电解制氯海水水源管道(DN200)的水源取自热电海水直流冷却退水管道。

图4 管道改造示意

(2)引入海水淡化浓盐水退水

海水淡化浓盐水退水水泵出口温度全年在35℃左右,满足电解制氯海水进水水温要求,而且氯化钠含量高,电解效率高[4],因此可以使用海水淡化浓盐水退水作为电解制氯水源。

(3)加一组换热器

使用蒸汽与电解制氯海水进水换热,提高电解海水制氯系统海水温度至20℃—30℃。

三种方案优缺点对比见上表。综合考虑,建议采取引入发电机组冷凝器出水的方案1。

方案对比

2.3 更换极板

《电解海水制氯系统操作运行维护手册》要求次氯酸钠发生装置每5 年进行一次大修或设备更换;电解槽的阳极5 年更换一次,以保证电解槽高效率、低电耗地稳定工作。如果发现电解槽结垢速率明显增加或发生大面积结垢,说明电解槽的槽压已经超标,电解槽极板存在问题,需要检修处理或更换阳极板。

3 改造期间保障措施

在实施电解海水制氯改造期间,采购次氯酸钠,保证有效氯的连续及冲击投加。加强对海水水质的跟踪分析,化验室每天化验海水余氯、浊度,专业人员对结果进行趋势分析。

当海水温度低于10℃时,降低负荷运行,运行电流控制在2000A 以下,当海水温度低于5℃时,停止使用电解制氯系统,以延长阳极的使用寿命。

根据实际情况做好设备维护,及时酸洗电解槽[5]。为了有效进行酸洗,盐酸浓度最好控制在8%—10%[3],酸洗后要及时对电解槽组进行冲洗。正常情况下,酸洗的周期为1 个月左右。