车用3D打印材料疲劳缺陷特征研究

2023-02-27杨亚莉李永康尧全恒

韩 晗, 杨亚莉, 张 易, 李永康, 尧全恒

(上海工程技术大学 机械与汽车工程学院, 上海 201620)

0 引 言

作为3D印刷材料,碳纤维复合材料在强度、密度等方面都具有一定优势,其综合性能比单一材料具有更多优点,可以满足各种情况和场合的需要,在如今的车辆制造中也被广泛应用。然而,在碳纤维复合材料的处理和长期使用过程中存在各种缺陷。这些缺陷的存在不仅严重影响材料的性能,且具有潜在的安全性隐患。因此,选择适当的方法来检测其内部缺陷,并识别缺陷的类型显得尤为重要。

早在20世纪70年代,国外已成功研发了复合材料的生产与使用过程中的无损测试技术,随之产生了多种适应于复合材料特点的无损检验新技术和新方法,在解决复合材料的无损检验问题,促进新材料的普遍使用中起到了很大作用[1]。以在微机上的无损测量方面的广泛应用为特点的无损检测技术迅速发展,而无损检测技术本身也就产生了新的技术和新的工艺。经过不断发展,极大地提高了无损检测器的效能。目前,无损检测诊断技术正向着高灵敏性、高可靠性、高效的方向迈进。而无损检测方法、无损检测诊断验收标准、工艺过程设计、标准化实施方法、无损检验技术等在生产中都扮演了日益关键的角色[2]。

目前,常用的无损检测方法主要有涡流检测、X射线CT(XCT)检测、热成像技术、超声波技术[3-4]等。如:Todorov等[5]使用一组涡流传感器对印刷样品进行三维检测,实现摄像功能。Ziókowski[6]与 Zanini[7]等利用XCT检测SLM样品中316 L不锈钢TC4部件的空隙率和孔容量。Montinaro[8]等则利用热成像技术,通过感兴趣区域的平均温度和温度标准差,测量3D打印中的缺陷。德国MTU航空发动机有限公司[9-10]利用先进光学层析成像技术,将高精度的光学应用镜头配置在加工助剂和成形装置上,用以监视成形过程中的非共晶问题。等[11]通过使用工业相机的被动视觉成像技术和结构光主动视觉成像,成功研制了一个3D打印在线检测系统,并完成了熔覆层高度信号的收集。但是,这些研究成果大都面向的是3D打印材料中比较普通的金属板材,而缺乏通过XCT数字化扫描技术对碳纤维材料的微观损伤方面的深入研究。

本文针对对3D打印机用碳纤维材质的疲劳与破坏特性开展了阶段性研究,旨在掌握各个阶段疲劳负荷下的破坏程度与缺陷特性。采用了CT扫描技术对样品的缺陷进行了测量,在已获得的细观缺陷的基础上,深入研究了金属材料在热循环压力影响下的破坏规律,从而获得了表征金属材料破坏规律的最佳缺陷表征方法。

1 试验设计

首先,对碳纤维试件在室温下进行静态拉伸实验,得到拉伸强度、弹性模量、断裂强度、伸长率等基本力学性质,从而获得强度极限值和塑性变形指标。在此材料参数基础上,进行阶段性疲劳拉伸实验。使用CT扫描技术,分析疲劳损伤过程不同阶段损伤程度的差异,确定损伤程度和特性评价参数。

1.1 试件制备

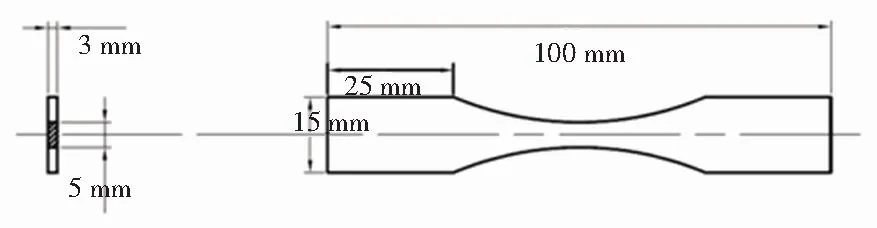

试验材料为碳纤维复合材料,试件采用杠铃式平板设计。根据国家标准《碳纤维复丝拉伸性能试验方法》( GB/T 3362) ,在符合试验机的情况下,使用3D打印设备进行打印制备。样本尺寸和三维效果如图1所示。

(a) 试件尺寸

1.2 静拉伸测试

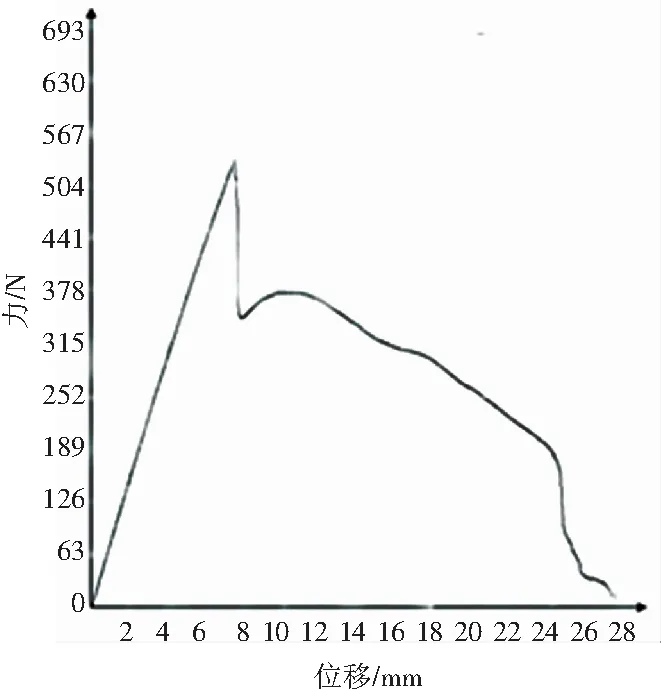

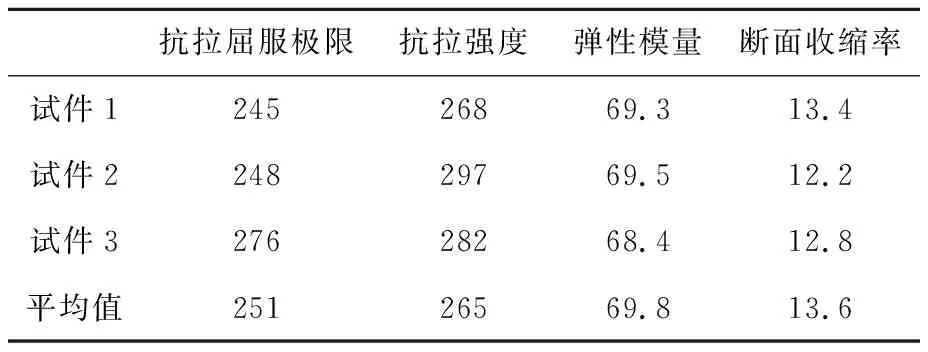

实验依据GB/T 3362标准,选择使用WSM电子万能试验装置。实验过程中位移和速率确定不变,并且设定电子速度为v=0.2 mm/min进行均匀拉伸。共计3个试验组,记录每组3个试件相关参数的平均值,无明显试验误差,通过静拉伸试验,得到碳纤维复合材料的拉伸强度、弹性模量、断裂强度和伸长率等基本力学性能(详见表1)。

实验参数设置:执行标准为GB/T 1040.2-2006,标距为35 mm,夹具间初始距离30 mm,优选厚度1.5 mm,窄部分宽度2.1 mm,拉伸实验结果数据如图2所示。

图2 试件拉伸数据图

表1 材料力学性能参数

2 阶段性疲劳加载试验

材料在彻底断裂失效之前,会表现出不同的损伤程度。对于之前静态拉伸试验中获得的强度极限和塑性变形指数,使用MTS疲劳试验装置(图3)将样品分成不同组,进行阶段疲劳周期试验,获取的样品具有不同阶段的损伤特征,之后进行损伤分析。基于不同阶段的损伤程度来确定表征损伤程度的适当参数,并分析其变化趋势以评估疲劳时间。

图3 MTS疲劳测试机

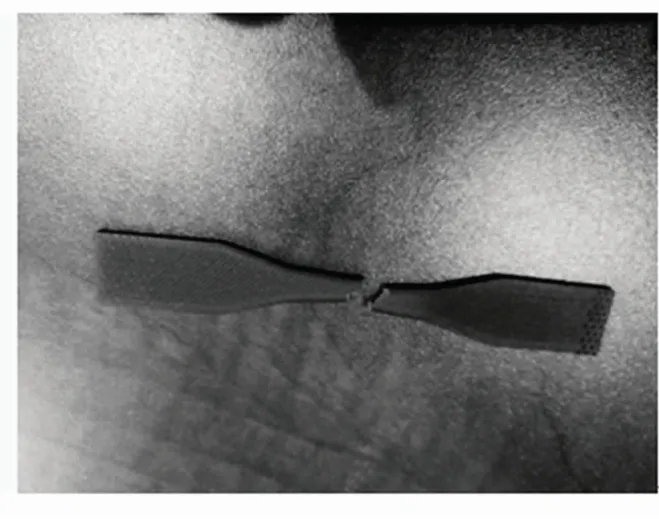

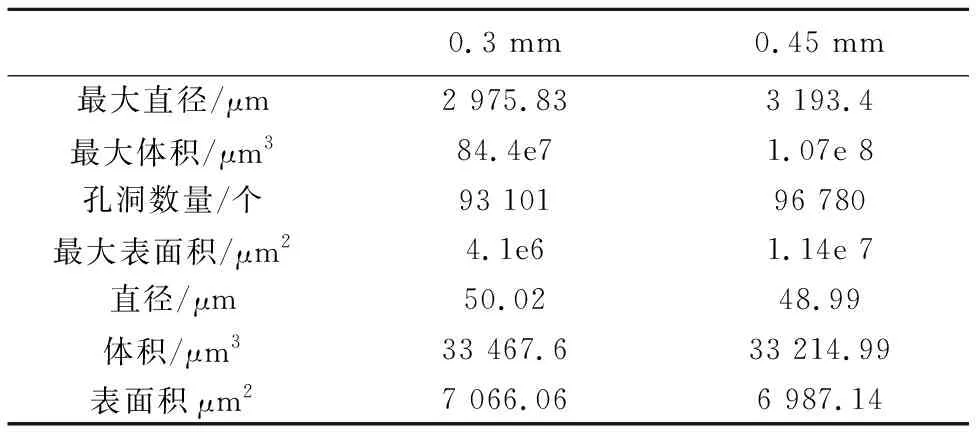

试验中选择与静态拉伸模型一致的材料和样品模型。将不同疲劳损伤加载试验的试件进行 CT 扫描,碳纤维拉伸试件厚度分别为0.3 mm和0.45 mm,疲劳周期试验结果试样如图4所示。在同一阈值4 140.1,概率为0.1,筛选直径在min=10 μm、max=5 000 μm时进行孔洞分析,结果见表2。

图4 损伤试件

表2 试件孔洞分析

根据实验结果可以看出,随着碳纤维试件的拉伸,孔洞数量逐渐增加,且直径也随之增大。由表2所列数据可看出,0.45 mm试件和0.3 mm试件相互对比,0.45 mm的孔洞直径、数量,最大体积以及表面积都有所增加,而两种试件的直径、体积、表面积等参数值相差较小。

3 损伤缺陷特征分析

通常,伴随着材料微观结构和力学性能的变化,材料和部件的损伤会发生变化。缺陷会使零件的局部应力和变形突然发生变化,导致零件局部应力或变形增大,进而导致零件内部缺陷的扩展,最终导致材料或结构的失效。因此,研究加载过程中的应力和应变分布,对于理解损伤具有重要意义。

通过研究区域破坏缺陷的几何特征,采用对材料孔洞散布状况的统计分析,来正确合理的解释疲劳破坏是必要的。通过对CT扫描后的材料损伤试件的分布情况分析,得出了材料损伤区域性能退化状况;通过孔洞数量、孔洞直径和球度分布的变化趋势,可表示破坏过程和损坏范围;而通过针对损伤参数的研究,可以得出各种试件的破坏特性,并合理计算碳纤维材料的性能。孔洞数量(直径μm和球度划分)分布变化趋势如图5所示。

(a) 0.3 mm试件孔洞 (b) 0.45 mm试件孔洞

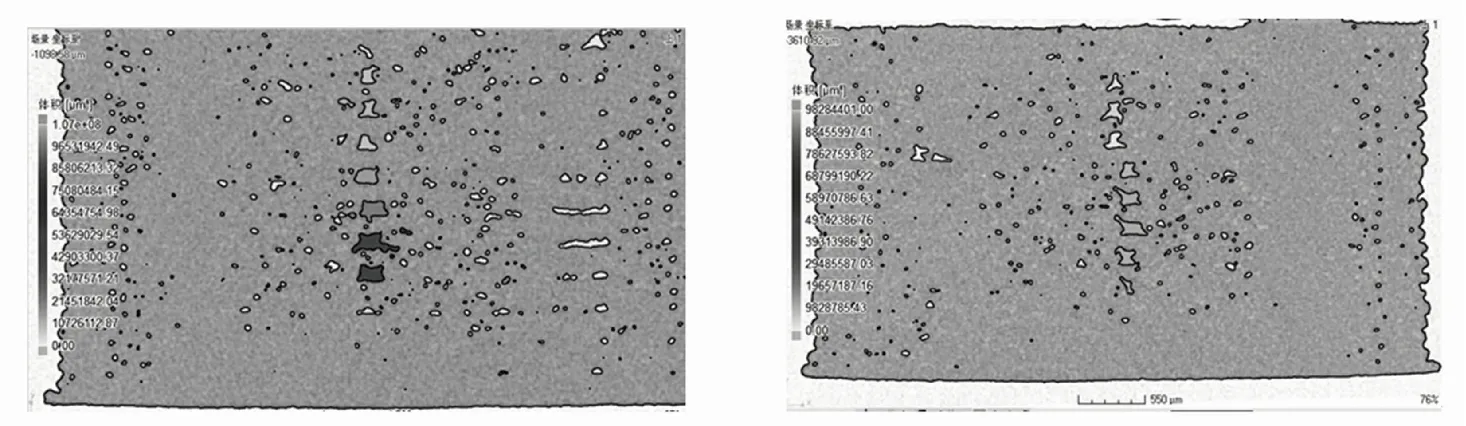

各试件应孔洞随拉伸过程进行而增加,且当试件接近断裂次数时,其上升速率变大,即损伤缺陷迅速增多,材料性能加速退化。宏观角度反映出的是材料弹性模量下降,而从细观角度来看,反映出的是材料内部的孔洞开始产生,长大,进而联结成更大的孔洞,材料的有效承载面积变小,损伤程度不断增大。扫描结果可视化如图6所示。

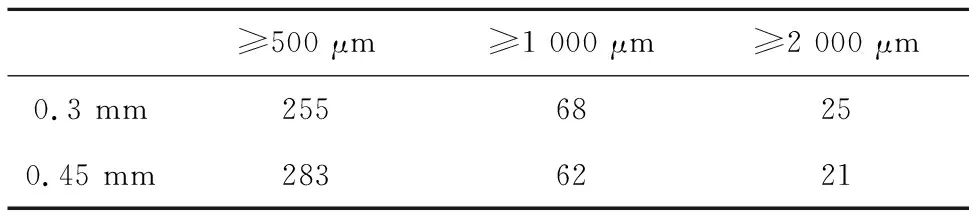

由可视化图中可以看出,材料的疲劳损伤从接近材料试样表面的内部开始,在扫描区域内材料分布不一致,表明材料缺陷出现的位置并不能提前预知,因此等值试样断裂位置在等值中间段内也是随机的。试样断裂发生的位置位于试样中间部位,且没有出现从边界向中心扩展的裂纹。断裂试样的孔隙率也不高,说明材料缺陷分布的不一致性。由于断裂面集中了大量缺陷,因此断裂易在该处突发。在断裂的前一刻,材料缺陷在试样中心形成,但是在垂直轴线方向上并不是均匀分布的,说明断裂最可能发生在集中大量缺陷的某截面处。通过上述孔洞分布可得,孔洞在直径小于500 μm和球度大于0.22时分布较集中,有可能为原始打印形成,可以简化舍去。只保留直径在500 μm以上的孔洞数据,见表3。

(a) 0.3 mm试件可视化 (b) 0.45 mm试件可视化

表3 试件孔洞统计

对缺陷的数据统计分析中可见:通过对不同型号试模的对比试验,发现穿孔壳体的硬度很好,而且通过小孔能够在一定程度上增加3D打印试块的抗拉强度和刚性。但小规格带孔零件的破坏大多出现在孔边壳体与密实部分之间的连接部分。孔洞虽然在一定程度上提高了材料的力学性能,但同时也大大降低了材质的牢固度。究其原因是在3D打印过程中,由于圆孔的有孔边壳体与无孔部分堆积路径的差异,而导致材质特性不同。孔洞出现的位置并不唯一,缺陷集中位置和数量以及大小也不同。不同型号3D打印材料在拉伸过程中,随着孔洞的出现且不断增大,孔洞面积孔洞数量随疲劳呈现不稳定而增加。0.45 mm试样孔洞直径、数量,最大体积以及表面积都有所增加,同时横截面的最大缺陷面积增大,更容易发生疲劳断裂。

4 结束语

本试验在缺陷检测实验的基础上,对车用3D打印碳纤维材料的疲劳缺陷进行了研究。通过实验得到以下结论:

(1)利用3D打印技术,制备符合国家标准的材料试件,通过静力学试验获得了抗拉强度、屈服极限、弹性模量和断面收缩率等碳纤维材料的基本力学参量,为疲劳循环加载试验提供了可靠的参数。

(2)通过XCT扫描,对三维打印样品的缺陷进行了测试,得到检测阶段内部横截面图像。在分析缺陷尺寸和位置的基础上,对碳纤维复合材料的疲劳缺陷进行了研究。

(3)研究发现,随着碳纤维试样的拉伸,孔洞的数量和直径逐渐增加。0.45 mm试样和0.3 mm试样相比,0.45 mm孔的直径、数量、最大体积和表面积都有所增加,该试样整体变形较大,因此优先发生断裂。经比较,3个参数的平均值差异较小。