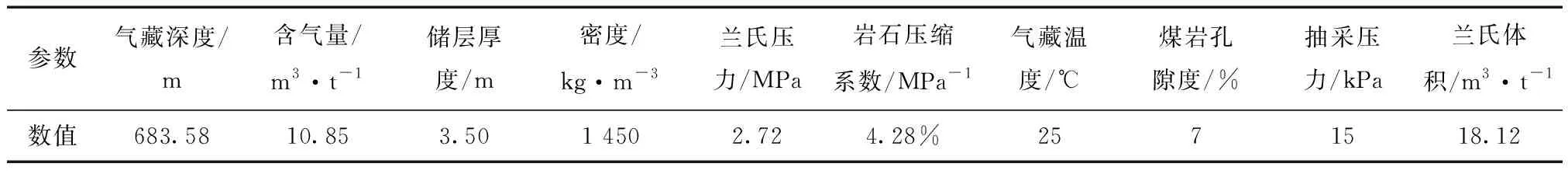

煤层顶板水平井分段压裂瓦斯治理模式研究

2023-02-27姜在炳杜天林贾立龙牟全斌杨建超陈崇枫李浩哲

王 博,姜在炳,杜天林,贾立龙,牟全斌,杨建超,陈崇枫,李浩哲

(1. 中煤科工集团西安研究院有限公司,陕西西安 710054;2. 西安科技大学,陕西西安 710054)

井下瓦斯(煤层气)抽采被认为是煤矿安全的一项重要技术措施,但常规的井下钻孔瓦斯抽采半径小,瓦斯浓度小,抽采效果差,不能满足发电的要求,大部分井下瓦斯均被直接排放到大气中,根据相关研究,1m3甲烷的温室效应是二氧化碳的20余倍[1],甲烷的排放造成了对大气和生态环境的严重污染[2-3]。利用地面煤层气开发技术对煤储层及其顶底板进行压裂改造可以提高瓦斯浓度,达到利用瓦斯利用的预期效果[4-6]。由于高瓦斯地区煤层多为碎软煤层,其结构破碎,在煤层内定向钻孔易塌孔,施工难度大,因此选择在紧邻煤层顶板中施工大直径定向长钻孔,然后在顶板内向下定向射孔,实施分段压裂,能够实现瓦斯高效抽采。煤层顶板水平井分段压裂模式抽采的瓦斯浓度高,基本可以100%利用,有利于大幅降低甲烷排放量,增加清洁能源供给,保护生态环境,未来的社会效益和环境效益巨大,是实现“双碳”目标的可靠路径。煤层顶板分段水力压裂技术目前已在淮北庐岭矿区、山西保德及陕西韩城的矿区进行了工程试验,取得了较好的效果[7-8]。以往研究更多针对压裂缝在垂向上能否穿过顶板进入煤层开展,并未对裂缝穿层后的延伸规律深入研究;分段优化设计在页岩气开发等方面应用较多,在瓦斯抽采方面分段参数如何设置的问题还有待探讨。文章以淮北矿区祁东煤矿为例,通过煤层顶板水平长钻孔裂缝穿层延展特性以及压裂缝长度和压裂缝间距的优化的研究,阐述了煤层顶板水平井分段压裂瓦斯治理模式,可为区域化瓦斯治理的工程布置方式提供理论依据。

1 工作区概况

祁东煤矿位于宿南向斜的东南端,其构造形态基本为一走向近东西、向北缓倾的单斜构造。含煤地层为二叠系山西组(P1s)以及下石河子组(P1x),主要可采煤层为61、71、82和9煤层。

本次以71煤层为研究对象,71煤层为本矿主采煤层,煤厚2.61~3.91m,平均3.50m,煤层厚度变化较大,煤层结构较复杂,多含1~2层泥岩夹矸,夹矸厚0.28~1.04m,平均0.51m。煤层埋深680~710 m。直接顶为深灰色泥岩、粉砂岩;老顶为细粒砂岩,黑灰色,薄层状,水平层理。直接底为深灰色泥岩,块状,含较多植物化石碎片及植物根茎化石。通过交叉偶极子声波测井方法,解释得到71煤层垂直应力平均为17.0 MPa,最大水平主应力为13.0 MPa,最小水平主应力值为5.0 MPa。71煤层顶板垂直应力为17.0 MPa,最大主应力为13.0MPa,最小主应力值为6.0 MPa。顶板及煤层的垂向应力均大于水平应力,水力压裂过程中煤层将形成垂直裂缝;顶底板的最小水平主应力大于煤层的水平主应力,能够使顶板中形成的垂直裂缝扩展延伸到煤层,提高煤层的增产效果。

煤层顶板水平井分段压裂技术工艺,即将水平井设置在紧邻煤层的顶板岩层中,可以规避在碎软低渗煤层中钻水平井时易垮孔、固井质量差的问题,并实施跨煤岩界面穿层压裂沟通井筒与下部煤层,利用煤层顶板相对较强的脆性造长缝,提高压裂改造效果,实现瓦斯高效抽采。煤层顶板水平井分段压裂模如图1所示。

图1 煤层顶板水平井分段压裂模式示意图Figure 1 Schematic diagram of staged fracturing mode of horizontal well in the roof of coal seam

2 裂缝穿层特性研究

水力压裂穿过煤岩层界面及在煤岩体内的扩展特性是施工效果的关键因素[9-12]。为了研究煤层顶板压裂水力裂缝的穿层特性,利用数值模拟软件建立了基于顶板水平井穿层压裂数值模型[13-15],相比于常规有限元方法,扩展有限元方法模块具有计算结果精度高和计算量小的优点,可对水力压裂过程中多种储层物性参数及压裂施工参数进行模拟分析,且裂缝形态逼真,裂缝面凹凸程度清晰,结果准确[16-18]。

2.1 模型参数设置

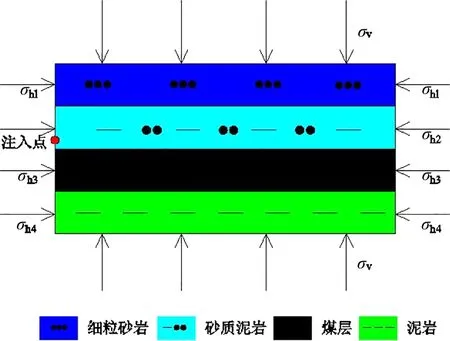

通过定义裂缝起裂准则和损伤演化准则,建立应力-渗流-损伤耦合关系,模拟计算水力压裂裂缝扩展规律[19-21]。模型从上至下设计与实际地层接近的地层模型,如图2所示,划分为4层,即细粒砂岩5 m,砂质泥岩3 m,煤层3.5 m,泥岩5 m,水平井的位置部署在距离煤层顶部1 m的砂质泥岩顶板内。因为压裂模型为对称方式,因此本次模拟选取裂缝的单翼进行研究[22-24]。模拟的模型长宽高设定为100 m×40 m×16 m,模型划分形成12 600个单元。模型中插入采用扩展有限元法,应用应力-渗流-损伤耦合理论模型来模拟水压致裂裂缝扩展过程,提取了不同时刻形成的裂缝形态和应力分布状态图,如图3所示,分析了顶板水平井穿层压裂裂缝动态扩展过程。

图2 水力压裂数值模拟模型Figure 2 Numerical simulation model of hydrofracturing

a.5min裂缝形态

b.10min裂缝形态

c.15min裂缝形态

d.20min裂缝形态图3 煤层顶板压裂裂缝延展图Figure 3 Extension diagram of fracturing fractures in coal seam roof

水平井压裂施工排量为5 m3/min,压裂液黏度0.96 Pa·s;岩石力学参数、孔隙率、渗透率、地应力等参数采用了淮北矿区祁东煤矿实际测试数据(表1)。

表1 顶板压裂模型计算参数

2.2 数值模拟结果分析

从图3中可以看出,裂缝扩展是一个渐进过程,压裂初始阶段裂缝主要在煤层顶板泥岩内扩展,此时裂缝会沿着纵向高度和横向长度两个方向同时扩展,扩展速度较快。当裂缝高度扩展到上界面时,裂缝内水压难以压开顶板细粒砂岩,裂缝开始向下传递,在定向射孔的诱导作用下,裂缝会向下穿越界面进入煤层把煤层全部压开,与此同时,水力裂缝继续扩展,在长度方向上裂缝扩展增加较快,同时由于裂缝在顶板泥岩内的扩展速度要大于裂缝在煤层的扩展速度,横向上裂缝在顶板岩层内快速延伸,从而牵引煤层中的裂缝在横向上快速延伸。煤层的朔性比顶板泥岩大,可以形成比顶板泥岩更为宽泛的压裂缝。

2.3 施工参数优化

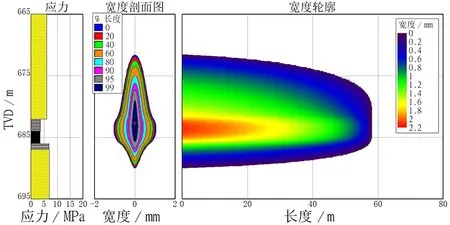

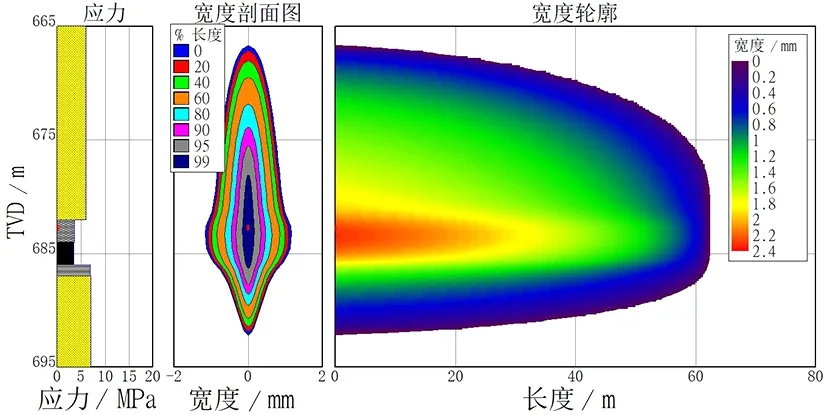

基于实际地层参数,采用MFracSuite三维压裂系统软件,进一步研究压裂施工排量对煤层顶板水平井压裂裂缝扩展形态的影响规律[25]。数值模拟时,固定其他参数不变,设定水平井与软煤层的距离为1.0 m,分别模拟施工排量为3.0 m3/min、4.0 m3/min、5.0 m3/min、6.0 m3/min时裂缝形态。模拟结果如图4所示:煤层顶板水平井压裂都能把下伏煤层全部压开,且随着压裂施工排量的增加,缝长和裂缝高度都有增加,但是缝高的增加更加明显。对于水力压裂而言,裂缝缝高尽量控制在煤层有效厚度内,如果缝高超过储层有效厚度,将会造成支撑剂的无效支撑,甚至会压穿隔层,影响压裂效果,降低增产效果。因此,根据祁东煤矿地质特征,施工排量控制在5m3/min左右较合理。

a.注入排量为 3m3 / min 时的裂缝延伸形态

b.注入排量为 4m3 / min 时的裂缝延伸形态

c.注入排量为 5m3 / min 时的裂缝延伸形态

d.注入排量为 6m3 / min 时的裂缝延伸形态图4 不同注入排量下的裂缝延伸形态Figure 4 Fracture extension morphology under different injection displacement

3 工程设计优化研究

上述压裂缝扩展研究结果表明,紧邻煤层顶板岩石的裂缝能够延展至煤层,且在顶板岩石的撕裂作用下,煤层内的裂缝能够延展一定的距离。但是如何设置裂缝的形态才能得到最优的抽采效果,是区域化瓦斯治理必须解决的问题。因此在考虑裂缝穿层机理的基础上,研究裂缝长度以及裂缝间距等设计参数,对瓦斯区域治理具有重要实用价值[26-28]。

以下应用Eclipse产能模拟软件,采用数值模拟的方法,从裂缝参数对累计产气量的影响方面,提出最优裂缝设计参数。

3.1 产能模拟参数设置

本次模拟采用双孔模型,同时考虑压裂裂缝,形成煤基质、水力压裂裂缝的复合模型。模拟气藏区域为 600 m×600 m,高度3.50 m,模型x方向网格设置60个,y方向网格设置60个,z方向的网格数为4个,在各压裂段网格进行加密。对于压裂裂缝段,利用裂缝“等效导流能力法”对裂缝网格进行处理。产能模拟的储层参数参考拟进行工程试验的淮北矿区祁东煤矿,参数设置见表2所示。

表2 瓦斯抽采产能模拟参数

裂缝的缝长、裂缝的间距的选取范围是在参考现有施工条件及临近矿井实际生产数据的基础上,结合以往相关专家学者的研究成果合理选取的。根据矿区附近芦岭井田应用煤层顶板水平井压裂技术后,日最高产气量为10 000 m3进行反演,可知压裂后裂缝导流能力约为100 mD,因此本次设置裂缝导流能力为100 mD;根据许耀波等人研究,压裂段数过密,段间距过小会产生缝间应力干扰[10],段间距过大则瓦斯的抽采不充分,因此设定压裂缝间距大于等于50 m,即单孔压裂段在6~10段。在目前压裂技术条件下,压裂施工排量有限,据已有地面煤层气井的微地震监测显示,压裂缝的长度一般小于160 m,因此本次设置裂缝长度取值范围在40~140 m。

3.2 裂缝缝长的选择

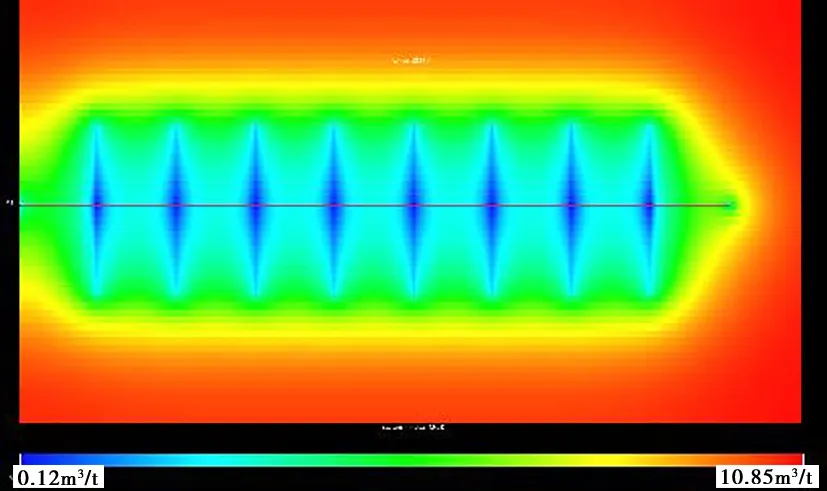

裂缝长度是影响水平井产能的一项重要因素,本次设置裂缝导流能力为100 mD,单孔压裂段数为6段,改变压裂裂缝长度(40 m、60 m、80 m、100 m、120 m及140 m),模拟不同方案4 a瓦斯含量的变化情况,如图5所示。分析不同方案的累计产气量随抽采时间的变化规律,并根据4 a的累积量计算不同裂缝数目下累计产气量增幅的同比增长率及环比增长率,分别如图6和图7所示。

由模拟结果可以看到,随着压裂裂缝长度的增加,煤层4 a累计产气量是逐渐增加的,但增加幅度逐渐减慢,这是由于虽然较长的裂缝建立了井眼到远端的高渗流通道,但解吸速度较慢,无法提供足够的气量向通道中运送,从而导致每米裂缝贡献值下降,从累计产气来看,当裂缝长度大于80 m后,累计产气量变化幅度趋于平缓,单条裂缝对产能的贡献逐渐变小,结合井下施工条件及安全考虑,由于井下孔径的限制,压裂排量一般小于5 m3/min,平均砂比控制在10%以下,因此优选取裂缝长度80 m。

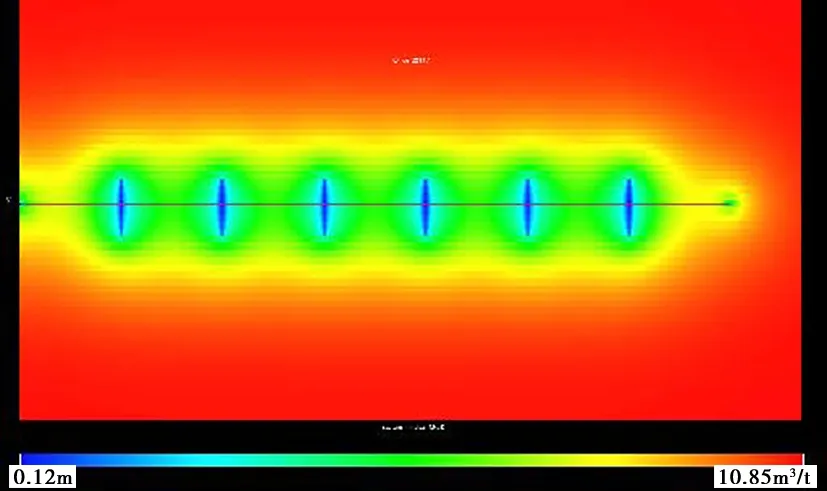

a.缝长40m抽采4a瓦斯剩余量

b.缝长80m抽采4a瓦斯剩余量

c.缝长120m抽采4a瓦斯剩余量

d.缝长160m抽采4a瓦斯剩余量图5 4a瓦斯剩余含量Figure 5 Residual gas content in 4a

图6 累计产气量随抽采时间的变化Figure 6 Variation graph of cumulative gas production with drainge time

图7 不同的裂缝长度对累计产气量的影响Figure 7 Effect of different fracture length on cumulative gas production

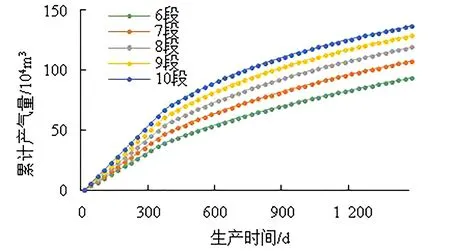

3.3 压裂段数的选择

对于水平井长为500 m,缝长以80 m的等间距裂缝进行模拟,压裂段数目分别为6段、7段、8段、9段和10段(裂缝的间距分别为84 m、72 m、63 m、55 m和50 m),模拟不同方案4 a瓦斯含量的变化情况,如图8所示。分析了不同方案的累计产气量随抽采时间的变化规律,并根据4 a的累积量计算不同裂缝数目下累计产气量增幅的同比增长率及环比增长率,分别如图9和图10所示。

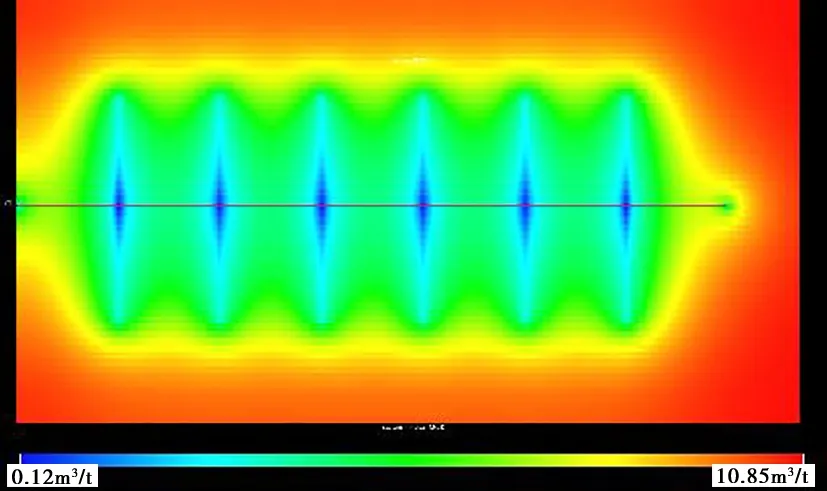

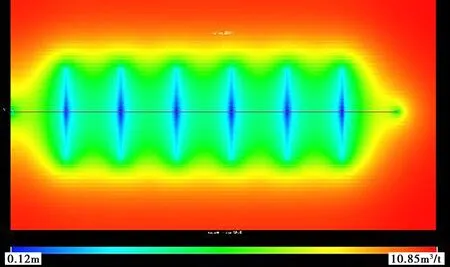

a.单孔分6段抽采4a瓦斯剩余量

b.单孔分7段抽采4a瓦斯剩余量

c.单孔分8段抽采4a瓦斯剩余量

d.单孔分9段抽采4a瓦斯剩余量图8 4a瓦斯含量变化情况Figure 8 Variation of gas content in 4a

图9 累计产气量随抽采时间的变化Figure 9 Variation of cumulative gas production with the change of drainge time

图10 不同的压裂段数对累计产气量的影响Figure 10 Effect of different fracturing stages on cumulative gas production

从图9和图10可以看出随着裂缝数目的增加,增长率值不断减小,即总产气量的增加速度逐渐减慢。裂缝数目的增加促进了产量的增长,但对一定长度水平井其裂缝的间距必就减小,相邻裂缝由于流动相互干扰,其流动区域变小,抑制了产量的增长,所以产量增长呈现出递减的规律。若同比增长率10 %时决定压裂更多裂缝有较好的经济效益,则本井例的压裂段划分为8段,即裂缝间距约63 m较合适。

4 工程验证

祁东煤矿71号煤层埋深在680~710 m,平均煤层厚度3.50m,空气干燥基气含量为10.85m3/t。水平井层位布置在71号煤层顶板较坚硬的岩层中,为了解决定向钻进中的技术难题,施工期间采用边界探测仪技术,即利用随钻边界探测仪实时探测井眼轨迹一定范围的煤、岩层电阻率和自然伽马等参数,根据71煤层与其顶板泥岩、粉砂岩的电阻率和自然伽马差异,来判断井眼所在位置及其与煤层顶面的距离。据此采用地质导向配套工具及时调整钻进方向,以最大程度地确保水平段井眼轨迹在煤层顶面0.5~2m范围内,满足了后续射孔、压裂的要求,使压裂裂缝有效沟通煤层,形成煤层气的渗流通道。水平井水平段长度为720 m,将水平井分割成10 段进行压裂改造,各段间距在60~80 m,压裂注入排量为5~10 m3/min,平均每段加砂77 m3,平均每段注入压裂液938 m3。在压裂施工过程中,通过微地震裂缝监测技术对顶板水平井压裂裂缝形态进行监测,结果显示,第一段主裂缝长度80~120 m,裂缝高度10.3m,裂缝方位角357.3°,证明了顶板裂缝能够下穿进入煤层,且能够延展较长的距离,实现对煤层的强化改造的目的。

水平井产气最高突破5 000 m3/d,截至2021年11月,2a累计产气量约87万m3,平均单段日产气量约为121 m3。

5 结论

1)采用数值模拟的方法模拟了煤岩界面处裂缝从顶板起裂后的穿层及延展规律,认为在煤层顶板岩石的裂缝能够延展至煤层,且在顶板岩石的撕裂作用下,煤层内的裂缝能够快速延展且煤层的裂缝宽度大于顶板岩石的裂缝宽度。

2)在矿井工程地质及煤储层参数一定的条件下,通过瓦斯抽采的效率,确定了分段压裂的裂缝长度,以及压裂缝间距,认为压裂裂缝的缝长为80 m,压裂缝的间距为63 m时抽采效果。