Invar36 合金中厚板K-TIG 焊接头组织及性能分析

2023-02-27刘红兵宣扬李一凡程文浩华学明吕正南

刘红兵,宣扬,李一凡,程文浩,华学明,吕正南

(1.200240 上海市 上海交通大学 材料科学与工程学院;2.201620 上海市 上海工程技术大学 材料工程学院;3.225200 江苏省 扬州市 江苏诚德钢管股份有限公司)

0 引言

近年来,Invar36 合金大量应用于航空领域[1]。目前,飞机机翼材料主要为复合材料,在机翼制造过程中,为保证机翼尺寸精确,采用热膨胀系数与复合材料相近的模具极其重要。而Invar36 合金热膨胀系数与复合材料相近,因此成为了飞机机翼模具的首选。在上述应用中,焊接技术是将小部件组装成大部件的关键。

Invar36 合金是具有单相奥氏体组织的低膨胀合金,导热系数低、熔池金属粘性大。焊接时主要存在气孔、裂纹和热膨胀系数不匹配等问题[2]。Invar36合金常用焊接方法有MIG 焊[3]、TIG 焊[4]、激光焊[5]、激光-MIG 复合焊和搅拌摩擦焊(FSW)[6]。传统的MIG 和TIG 焊接Invar36 合金时存在的主要问题是裂纹和焊缝与母材CTE 不匹配。Otte 等[7]通过改变填充金属元素(Ni,Nb,C,Fe),改善了焊缝与母材之间的热膨胀系数失配以及裂纹问题。激光焊、激光-MIG 复合焊和搅拌摩擦焊是较先进的焊接方法;Zhao 等[8]利用激光焊接了3 mm 厚的Invar36 合金,焊缝性能及热膨胀系数优异,但不适用于中厚板的Invar36 合金焊接;Jasthi 等[9]研究了Invar36 合金的搅拌摩擦焊(FSW),焊缝消除了气孔和开裂等熔焊焊缝常见的问题。然而,搅拌摩擦焊的三维处理能力较弱。目前,利用上述焊接技术焊接Invar36 合金都具有一定的缺陷和不足。

Keyhole TIG,简称K-TIG 焊接技术是由澳大利亚联邦科学与工业研究组织(CSIRO)于1997 年开发的一种升级版TIG 焊接技术。其原理是在传统TIG 焊接基础上,通过加大钨极直径,采用大电流(>300 A)增加电流密度,产生更大的电弧压力,将熔池中液态金属推向两侧,形成一个小孔,从而实现深熔焊[10]。K-TIG 在具有TIG 焊稳定的基础上,极大提高了熔深,最大熔透深度达13~16 mm[2,11]。相比传统的MIG 多层多道焊接,无需填充金属对中厚板进行单道焊接,极大提高了焊接效率,减少了焊接变形[12]。该技术还具有良好的间隙容忍度,解决了激光焊接间隙容忍度低、装配要求高、焊机成本高等缺点。目前,K-TIG 已应用于多种材料的中厚板焊接,如锆[13]、低碳钢[14]、钛[15]和异种金属[16]的焊接。Cui等[17]实现了双相不锈钢水下焊接。在使用K-TIG 焊接时,小孔的稳定性是完成K-TIG焊接的关键。Liu 等[18]研究了K-TIG 工艺中缓降电流边锁孔行为,减少了热输入,提高了质量。

截至目前,关于K-TIG 焊接Invar36 合金的研究鲜有报道,因此本研究选用了飞机机翼复合材料模具常用的10 mm 和19 mm 厚 度的Invar36 合金为试验对象,分别采用K-TIG 焊单面焊双面成型工艺和K-TIG 焊打底结合摆动MIG 填充盖面工艺进行焊接,重点对比研究了焊缝成型、显微组织以及拉伸性能等方面。

1 试验材料及方法

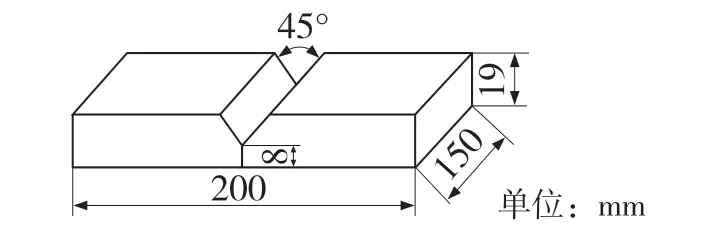

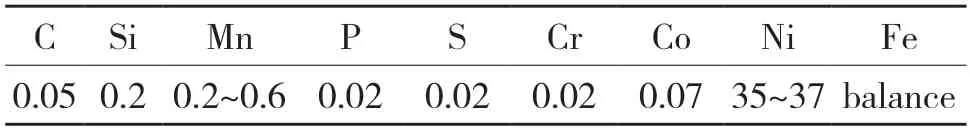

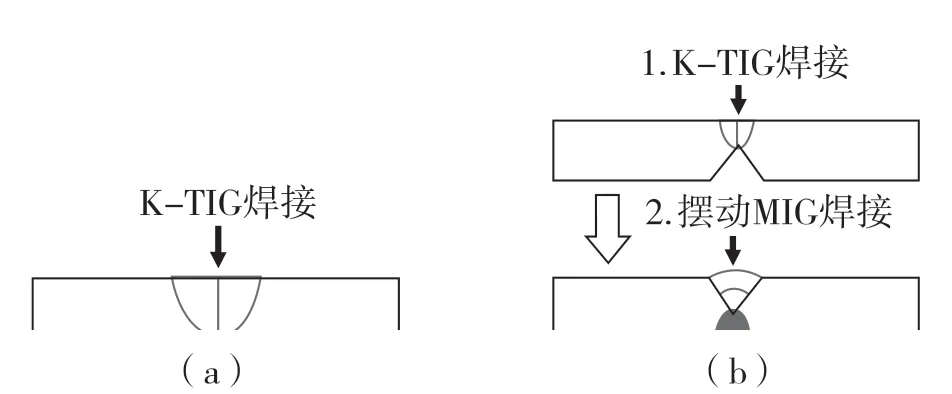

试验采用的Invar36 合金材料成分如表1 所示,Invar36 合金具有单相奥氏体结构。MIG 焊采用直径为1.2 mm 的Invar M93 焊丝,焊丝成分及性能与Invar36 合金类似。Invar36 合金尺寸分别为:150 mm×100 mm×10 mm 和150 mm×100 mm×19 mm。10 mm 厚Invar36 合金试板不开坡口,19 mm 厚Invar36 合金试板坡口形式如图1 所示。

图1 19 mm 厚Invar36 合金焊接尺寸Fig.1 Test plate size of 19 mm-thick Invar36 alloy welding joints

表1 Invar36 合金成分(Wt%)Tab.1 Composition of Invar36 alloy

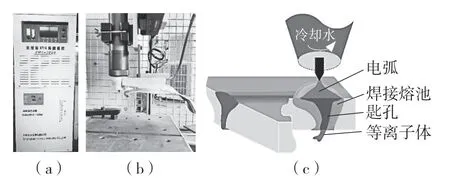

试验采用自主研发的K-TIG 焊机,钨极直径为8 mm,利用循环冷却水冷却钨极,最高可实现800 A 电流焊接。图2 为焊接设备及原理图,图3是2 种厚度的Invar36 合金焊接方法示意图。

图2 K-TIG 焊接设备Fig.2 K-TIG welding equipment

图3 Invar36 合金焊接方法示意图Fig.3 Schematic diagrams of Invar36 alloy welding method

10 mm 厚Invar36 合金采用单面焊双面成型工艺,工艺参数如表2 所示;19 mm 厚Invar36 合金留有8 mm 钝边和45°V 型坡口,先采用K-TIG 焊完成钝边处打底焊,试板冷却后,再采用摆动MIG工艺完成填充和盖面焊,工艺参数如表3 所示。

表2 10 mm 厚Invar36 合金焊接工艺参数Tab.2 10 mm-thick Invar36 alloy welding process parameters

表3 19 mm 厚Invar 合金K-TIG 及MIG 焊接工艺参数Tab.3 K-TIG and MIG welding process parameters of 19 mm-thick Invar alloy

焊接前,利用角磨机和丙酮去除试板表面油污及水分。垂直于焊接方向截取焊接金相试样,利用150#-1 200#砂纸打磨试样,然后使用0.5 μm 金刚石悬浮液对试样进行抛光,最后利用王水溶液腐蚀试样15 s。利用光镜、扫描电镜(SEM)和能谱仪(EDS)对焊缝进行组织成分分析,并对焊缝进行拉伸性能测试。

2 试验结果与分析

2.1 工艺参数对焊缝成型的影响分析

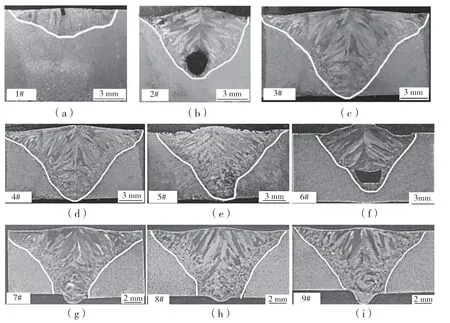

首先,采用自熔焊方法系统地研究了焊接电流、焊接速度和间隙对焊缝成型的影响。图4(a)—图5(c)对比了不同焊接电流下的10 mm厚Invar36 合金K-TIG 自熔焊焊缝截面形貌。不同焊接电流下焊缝截面形貌差异明显。随着焊接电流的增加,焊缝熔宽变化较小,但熔深增加明显。当焊接电流为200 A 时,焊缝呈现又窄又宽的形貌。此时焊接电流远低于K-TIG 小孔模式焊接的电流,电弧力较小,无法形成小孔。焊接主要通过热传导方式实现熔深的增加,效率低,与传统TIG 焊接相似。当电流为350 A 时,焊缝熔深显著增加。此时焊接电流产生的电弧力足以形成小孔,以小孔模式焊接的方式实现了焊接。焊接电流达到500 A 时,焊缝熔深进一步加大,且焊缝达到了熔透状态,实现了10 mm 厚Invar36 合金的单面焊双面成型。值得注意的是,当焊接电流为200 A 和350 A 时,焊缝出现明显的焊接缺陷;焊接电流为350 A 时,焊缝小孔区的底部出现较大的工艺型气孔。当K-TIG 以小孔模式进行焊接时,电弧产生了大量等离子流。等离子流是保证小孔侧壁稳定的关键,当等离子流无法从焊缝底部排出时,大量的等离子流在熔池底部受到反作用力,重新向熔池流动,极大地影响了小孔的稳定性,极易造成小孔塌陷。此外,Invar36 合金的粘性较大,塌陷后,液态熔池金属无法及时回流气孔。因此,K-TIG 未实现全熔透焊接时,Invar36 合金焊缝极易形成工艺型气孔,这表明K-TIG 焊接Invar36 合金中厚板时,足够大的电流是保证焊接实现小孔模式焊接及全熔透焊接的关键。

图4(d)—图4(f)对比了不同焊接速度下10 mm 厚Invar36 合金K-TIG 自熔焊焊缝截面形貌。随着焊接速度增加,焊缝熔深和熔宽降低明显。3种焊接速度均实现了小孔模式的焊接,表明K-TIG焊接Invar36 合金时,焊接速度对焊接模式影响远低于电流。随着焊接速度的增加,焊接热输入逐步减小,促使焊缝熔深和熔宽同步降低。当焊接速度减小到一定程度时,焊缝无法实现完全熔透,此时等离子气无法排出,出现工艺型气孔如图4(f)所示。

图4 不同焊接参数焊缝截面图Fig.4 Weld cross-sections of different welding parameters

中厚板焊接过程中,受坡口和钝边的加工精度影响,焊接间隙难以保持一致,间隙的波动将显著影响焊缝成形及小孔的稳定性[19]。图4(g)—图4(i)对比了不同焊接间隙下10 mm 厚Invar36合金K-TIG 对接的焊缝形貌。3 种不同的焊接间隙下,焊缝均成形良好,都实现了全熔透焊接。然而,随着焊缝间隙的增加,焊缝小孔区的焊缝宽度出现了明显的增加,主要原因是焊缝间隙有利于小孔模式的形成[19],使得电弧能量更加充分作用于焊缝底部,增加了小孔的直径和小孔区宽度。值得注意的是,当焊接间隙达到1 mm 时,由于焊接电弧力充分作用于熔池底部且焊缝间隙较大,使得部分熔池下淌,增大了焊缝背部余高,然而并未出现塌陷,说明K-TIG 焊接Invar36 合金具有良好的间隙容忍能力。这主要是因为液态Invar36 合金中的Ni 含量较大,液体粘性和表面张力较高。

2.2 10 mm 厚Invar36 合金对接焊缝形貌与显微组织分析

图5 为10 mm 厚的Invar36 合金K-TIG 对接焊缝截面形貌图。焊缝饱满、成形良好,表面及背面余高适中,如图5(a)所示。K-TIG 焊未添加填充金属且采用了背部保护气,充分避免了S、P 等杂质元素的进入熔池,且焊缝较宽,冷却缓慢,有利于杂质金属逸出表面,避免柱状晶中心线裂纹的形成。从图5(a)、图5(b)可以观察到焊缝和热影响出现了明显的晶粒粗化现象,母材及热影响区的平均晶粒尺寸分别为38 μm 和178 μm。母材、热影响区和焊缝分别为细小奥氏体等轴晶、粗大奥氏体等轴晶和奥氏体柱状晶,未发生相变[20]。Invar36 合金较高的Ni 含量扩大了奥氏体区,使合金常温状态下为单相奥氏体。

图5 10 mm 厚Invar36 合金显微组织Fig.5 Microstructure of 10 mm-thick Invar36 alloy

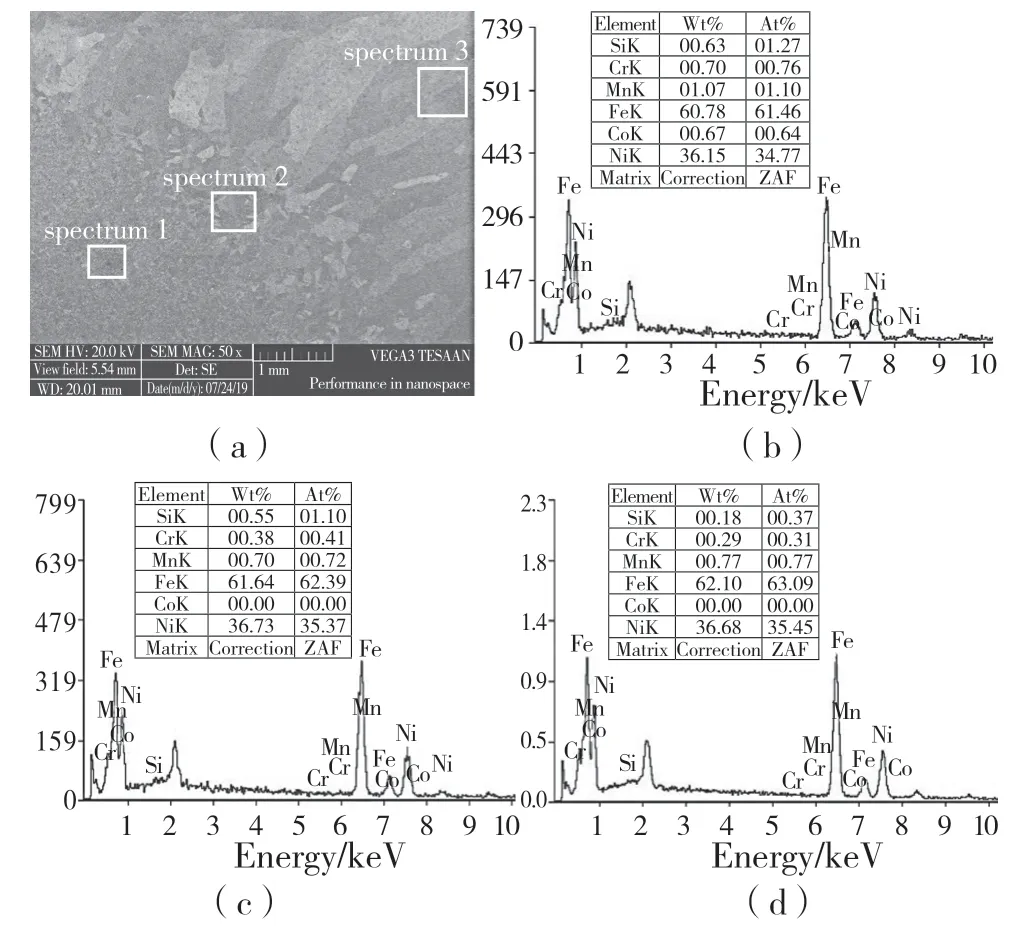

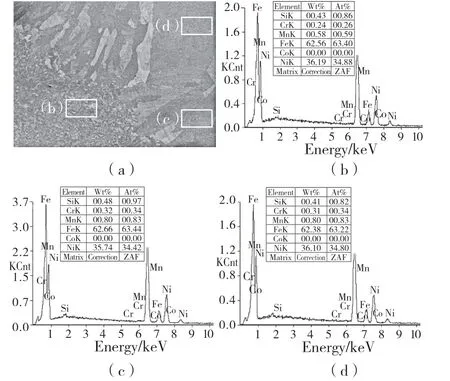

由于K-TIG 焊接过程中焊缝过冷度低且冷却速度慢,焊缝熔合线附近出现明显联生结晶现象,如图5(c)所示;同时,还可观察到半融化晶粒[21]。此外,焊缝热影响区可观察到退火孪晶,如图5(d)所示,这是因为Invar36 合金具有面心立方结构、层错能低、易出现退火孪晶[22]。图6 为接头EDS分析结果,母材、焊缝和热影响区的Ni 焊缝量分别为36.15%,36.73%和36.68%,Fe 含量分别为60.78%,61.64%和 62.10%。从焊缝到母材,Fe 元素及Ni 元素含量基本保持不变,说明焊缝的热膨胀系数保持基本不变。

图6 K-TIG 焊缝EDS 分析Fig.6 EDS analysis of K-TIG weld

2.3 19 mm厚Invar36合金焊缝形貌与显微组织分析

对于Fe 基材料而言,K-TIG 焊接最大的熔透深度为13~16 mm[13],该焊接方法无法完成19 mm厚板材单面焊双面成型。为此,本研究开设了坡口和钝边,利用K-TIG 和摆动MIG 焊接分别完成了打底、填充和盖面焊。

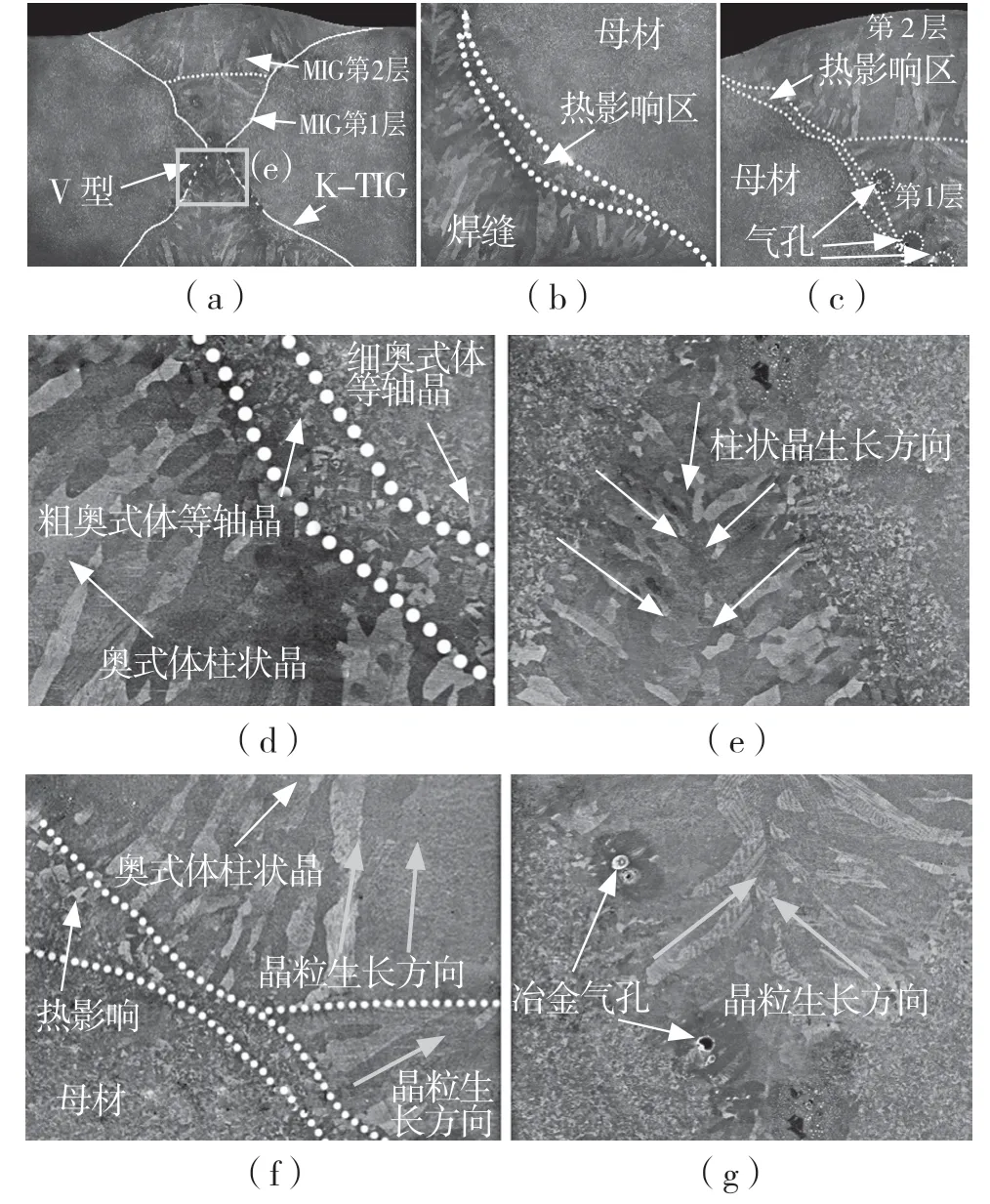

图7 为19 mm 厚Invar36 合金焊缝截面形貌。如图7(a)所示,焊缝成形良好,无明显焊接缺陷。与10 mm 厚Invar36 合金焊缝相比,19 mm 厚Invar36 合金K-TIG 焊缝一侧与10 mm 厚 Invar36合金K-TIG 焊缝成形基本保持不变,然而焊缝下半部分的小孔区发生了明显的变化。10 mm 厚Invar36 合金K-TIG 焊缝,小孔区主要呈现U 型,而19 mm厚Invar36合金呈现V型。K-TIG 焊接19 mm厚Invar36 合金时,较大的板厚加大了焊接能量损失,无法熔化更多的金属,使得钥匙孔半径线性缩小,呈现V 型。19 mm 厚Invar36 合金焊缝在此区域内,柱状晶粒生长方向呈一定角度倾斜向焊缝中心生长,见图7(e)。对于10 mm 厚Invar36 合金K-TIG 焊缝,其底部柱状晶生长方向垂直于焊缝中心线,见图7(a)。与10 mm 厚的情况相同,19 mm 厚Invar36 合金焊缝也呈现奥氏体柱状晶,见图5(d),不同的是19 mm 厚Invar36 合金的热影响区晶粒尺寸相对较小(~150 μm)。这主要是因为19 mm 厚Invar36 合金较大的板厚消耗了更多的能量,热影响区受热循环时间减少。

图7 19 mm 厚 Invar36 合金焊缝显微组织Fig.7 Microstructure of 19 mm-thick Invar36 alloy weld

MIG 焊一侧焊缝第1 层的晶粒生长方向主要是倾斜向中心线方向生长,第2 层生长方向几乎垂直向上生长,见图7(f)—图7(g)。这主要取决于熔池散热方向,柱状晶的生长方向与散热最快的方向相反,垂直于等温线。MIG焊缝组织与K-TIG焊缝组织相同,均为奥氏体柱状晶,不同的是相比于K-TIG 焊缝一侧,MIG 焊一侧的热影响区晶粒有所降低(~131 μm)。焊接过程中焊丝成分与母材相同,未加入其他金属元素,因此推测与K-TIG焊缝侧相同,也未发生相变。

MIG 焊缝EDS 成分结果如图8 所示,Fe 元素和Ni 元素含量基本保持不变。焊接过程中焊丝的成分与Invar36 合金成分相同,因此焊接过程中出现合金元素的变化,焊缝金属成分保持不变。值得注意的是,Fe-Ni 合金中Ni 元素含量是合金保证合金低膨胀系数的关键,说明合金的热膨胀系数基本保持不变。

图8 MIG 焊缝EDS 分析结果Fig.8 EDS analysis of MIG weld

2.4 拉伸性能测试

图9 展示了10 mm 和19 mm 厚Invar36 合金接头拉伸试验位移-载荷曲线图。10 mm 焊缝抗拉强度为427 MPa,19 mm 焊缝抗拉强度为452 MPa,其中母材的抗拉强度为441 MPa。后者强度高于前者是因为19 mm 厚Invar36 合金接头内填充了部分金属产生了余高,该部分焊缝金属将会提供额外的断裂载荷。10 mm 厚Invar36 合金焊缝延伸率为31%,19 mm 厚Invar36 合金焊缝延伸率为36%。可见两种厚度的焊缝均表现出良好的拉伸性能。

图9 焊缝拉伸试验位移-载荷曲线Fig.9 Displacement-load curve of weld tensile test

3 结论

(1)10 mm 厚K-TIG 自熔焊研究结果表明,随着焊接电流的增大,焊缝熔深增加,并由热传导模式焊接转变为小孔模式焊接。随着焊接速度的增大,焊缝熔深和熔宽同步减少,但保持小孔模式焊接。随着焊接间隙的增加,焊缝小孔区的宽度增加明显。当焊缝未实现熔透时,焊缝处极易形成工艺型气孔。

(2)10 mm 及19 mm 厚Invar36 合金K-TIG 焊缝成形良好,无气孔、裂纹等缺陷。然而,19 mm厚Invar36 合金MIG 焊缝一侧第1 层的底部和两侧均出现了冶金型气孔。

(3)10 mm 和19 mm 厚Invar36 合金焊缝热影响区均出现明显的晶粒粗化现象。10 mm 厚Invar36合金K-TIG 接头热影响区尺寸为178 μm,19 mm厚Invar36 合金K-TIG 侧和摆动MIG 焊侧热影响区晶粒尺寸分别为150 μm 和131 μm。焊缝区域均未发生相变,皆由奥氏体组成。其中,热影响区为粗大的奥氏体等轴晶,焊缝为奥氏体柱状晶。K-TIG焊缝及MIG 焊缝Ni 含量基本都保持不变,因此热膨胀系数基本不变。

(4)拉伸测试结果表明:10 mm 及19 mm厚 Invar36 合金焊缝抗拉强度分别为427 MPa 和452 MPa,延伸率分别为31%和36%,均具有良好的拉伸性能。