救援平台车体结构-工艺一体化轻量化设计研究

2023-02-27侯步逸巩锐王治国任博陈超康铁宇李顺李宝玉张文华

侯步逸,巩锐,王治国,任博,陈超,康铁宇,李顺,李宝玉,张文华

(北京北方车辆集团有限公司,北京 100072)

0 引言

自然灾害救援机器人平台具备高机动、多地域水陆两用、抗冲击、抗跌落、高承载等能力,为其上的各种设备提供可靠工作平台及安全有效的防护[1]。因此高可靠性救援机器人平台的轻量化设计是需要解决的重要问题。针对救援机器人平台轻量化的需求,开展高性能轻量化铝合金车体的设计制造研究。本文从车体结构、焊接、板材加工、焊接质量控制、焊接残余应力消除技术等方面进行研究,以实现整车轻量化设计的目标。

1 轻量化总体技术方案

车体结构轻量化的途径主要有两种:一种是从新材料入手,广泛采用轻金属或现代复合材料等低密度材料作为原料,以达到减重的目的;二是从优化设计入手,对现有结构进行优化设计,在保证承载能力和可靠性的前提下减轻其质量[2]。

针对救援机器人平台研制需求,以铝合金车体为研究对象,开展铝合金车体设计、材料的机械加工与成形、焊接工艺、焊接质量检测与控制、焊后应力消除技术等研究,通过救援机器人平台全尺寸制造进行工程化验证,形成了相应的设计规范与工艺规程。总体技术方案如图1所示。

图1 大型复杂铝合金车体设计制造技术总体方案

2 铝合金车体结构轻量化设计

2.1 全尺寸铝车体三维建模

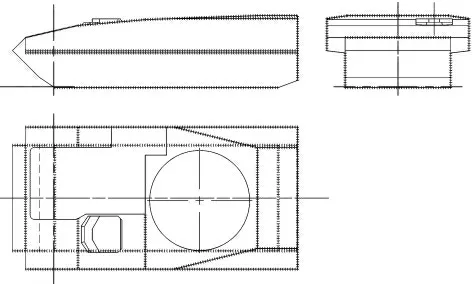

车体是由铝板焊接而成的坚固壳体,可以为动力系统、行走系统、武器系统等其它分系统提供可靠的工作平台、提高防护性能,为载员及各种设备提供安全有效的防护[3]。车体分为动力舱和载员舱,车体由前部甲板、侧部甲板、顶部甲板、底部甲板、后部甲板、动力室隔板、桁架和各型纵、横筋板等组成的一个密闭壳体。为了保证车体具有足够的刚度、强度,在车体内部增加立柱、加强筋。

2.2 典型工况下车体刚强度有限元分析

为了保证车体的强度能够满足使用需求,在已有的三维模型基础上,对车体施加车辆的典型工况并进行有限元仿真分析。车体采用厚度为12~30 mm不等的铝板焊接而成,板厚相对于车体外形尺寸要小得多,因此可以视车体为薄壳结构,采用二维、三维单元混合建模的方法建立车体结构有限元模型(如图2),并对不同载荷下的结构强度进行校核。

图2 车体结构有限元模型

表1 各工况整车变形及应力结果

项目进行了4种工况的计算分析,可以得出结论:

1)静载工况、牵引工况、起吊工况下,模型的最大应力均不超过240 MPa,变形不超过1.69 mm。因此,这3种工况下车体的刚度和强度均符合要求。

2)8倍向上冲击工况为危险工况。最大冲击应力达到了174.3 MPa,接近材料焊缝强度240 MPa,安全裕度较低。

2.3 车体结构优化设计

根据车体有限元分析结果,对车体关键承载结构进行了优化设计,采用结构拓扑优化的设计方法,对车体顶甲板座圈的主要承载部位的结构形式进行了拓扑优化设计,得到了创新设计的车体关键部位结构承载形式,如图3所示。

图3 车体关键承载部位拓扑结构形式

3 铝合金车体工艺轻量化设计

3.1 铝合金材料的机械加工与成形1)铝合金零部件的切割下料。

车体铝合金系铝、锌、镁时效强化的高强度铝合金。热处理工艺为465 ℃/1 h,水中淬火,120 ℃/24 h人工时效。经过热处理后的材料拉伸强度达到480 MPa左右,因此采用等离子等热切割时,存在热影响区和变形,热影响区铝合金甲板性能降低,需后续机加处理,对甲板变形需进行矫正处理。同时,也不适合采用剪床下料,容易造成铝合金甲板下料的切割面产生裂纹[4-6]。

水射流切割不产生热变形和热影响区,不会改变被切材料的材质和性能;切口质量高,没有毛刺、掉渣,薄金属板的切边不发生卷口现象;切口宽度小,有利于提高材料利用率;可以从材料上任意一点开始和中止切割,而且加工零件内部开孔也较容易。因此铝合金采用高压水切割进行板材下料和切割成形。

针对板材的特性,以常用的厚度为20 mm的铝板进行了切割测试,通过对机床的切削性能参数的调整,优化了水射流切割工艺性能。

2)铝合金零部件成形。

材料属于超硬铝合金,车体铝合金防护件成形非常困难(抗拉强度为486 MPa,伸长率为3.5%左右),是铝合金车体制造难点之一。经过大量技术攻关和验证,首次提出和开展了铝甲板材热压成型工艺技术研究,经过一系列系列研究实验,达到了指标要求:a.产品成形后无裂纹现象;b.壁厚减薄量≤20%;c.回弹量满足90°度要求。突破铝合金成形技术瓶颈,填补了在铝合金成形工艺方面的空白,在新型材料应用领域拓展新的空间,为新型号科研奠定了技术基础。弯板成品如图4所示。

图4 弯板成品

3.2 铝合金焊接工艺与质量控制技术

1)铝合金焊接工艺优化。

研究单、双丝焊接工艺电弧特性、工艺参数、焊接顺序、环境条件和焊缝变形的关系规律。通过焊接试验初步确定焊接工艺规范,在部件焊接过程中,根据部件设计结构,优化焊接电流、焊接电压、焊接速度、气体流量等工艺参数。

通过铝合金单、双丝焊接工艺试验,结合焊缝成形质量、内外部质量及接头的力学性能等结果,得到的铝合金单、双丝焊接工艺参数。

2)铝合金质量检测及接头性能试验。

对焊接试板及5种典型焊接接头进行X射线、宏观金相、力学性能、外观质量等检测,评定焊缝质量,明确焊缝质量分布状态,为优化焊接工艺和焊接缺陷控制提供数据支撑。

工艺优化前、后的X射线探伤结果如图5所示。从中可以看出,焊接工艺优化前气体保护不稳定,在收弧处容易出现气孔(图5(a)中左侧边缘有1处),经过焊接工艺优化并采取相应措施后未出现气孔。

图5 工艺优化前后X射线探伤结果

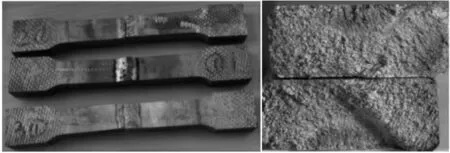

通过力学性能试验检测焊缝力学性能指标,通过端口检查焊接缺陷,用以优化焊接工艺。对20 mm铝板焊缝进行拉伸试验,试件如图6所示。

图6 力学性能试验试件及断口

选取表面成形好,经无损检测合格的试板制成拉伸试样测试接头的力学性能。按照GB/T 2651-2008标准,对所焊样件进行力学性能检测,检测结果如图7所示。

图7 焊接接头力学性能分布图

试样全部断于焊缝,9块样件的平均抗拉强度为291 MPa,平均断后伸长率为7.27%。

3)铝合金焊接质量控制。

通过对气孔、裂纹产生原因和机理的分析,制定铝合金焊接过程中焊接质量控制措施。对研究过程中发现的缺陷进行分析,验证焊接质量控制措施,并进行优化和补充完善。研究铝合金车体焊缝焊前清理、手工焊焊接位置、焊接设备使用和维护、焊接工艺参数、焊接操作技巧、焊缝返修等对焊缝质量的影响。

通过研究发现,焊缝内部分散气孔是发现最多的焊接缺陷,主要是因为操作者焊接操作不当,焊工经过培训后,焊接时不够熟练,焊枪倾角在焊接过程中发生变化,或焊接速度不均匀,造成熔池保护不稳定而产生。焊缝内部密集气孔多发生在焊缝根部,也有的发生在整个焊缝内部。试板焊后经X射线检测发现,整个焊缝内部产生气孔,主要是与铝合金表面清理效果和清理后被焊件表面微观状态有关;在用工具打磨铝合金表面前,表面除油污等未处理干净,在铝合金表面存在其它杂质;焊接过程中对焊缝熔池保护不好,如焊接操作手法、焊枪姿态、焊接速度不正确等造成。焊缝根部密集气孔主要是因为焊缝根部清理不干净造成的。

结构拘束度是焊接裂纹产生的力学条件。结构拘束度过大,焊接性能良好的原材料也可能产生焊接裂纹。优化焊接顺序和装夹位置可减小拘束度。

在焊接过程中,由于焊件受到了不均匀的局部加热和冷却,使焊件产生了不均匀的体积膨胀和收缩,导致焊件内部产生了焊接残余应力,而焊接残余应力又是产生裂纹和变形的主要因素。

根据试验结果、裂纹产生原因及机理分析,主要从选用合适材料、选用小拘束度结构、选用适当焊丝、采用对接双面焊、采用合理补焊工艺、选用自动焊、控制环境温度等几个方面制定了裂纹具体控制措施。

3.3 铝合金车体制造工艺

1)铝合金车体焊接工艺评定。

针对车体典型焊接接头设计了几十种焊接结构形式,对其中的5种车体典型焊接接头进行了焊接工艺优化试验。结合焊缝成形、焊接变形、断面宏观金相的试验结果,优化了焊接工艺参数。工艺优化后根据Q/LJJ 04127-2015标准要求进行检测,5种车体典型焊接接头样件均符合标准要求,达到I级焊缝水平。

2)焊接工装设计。

设计了一套模块化车体组合工装,该工装由组合平台、定位装置和卡紧装置组成,具有车体组合焊的快速制造能力,通过对车体结构的相似性及变化规律的研究分析,定位卡紧装置设计为柔性可调整结构,利用导轨和T形槽在一定范围内调整位置,当车体尺寸变化时,通过丝杆副等机构调整相应部件的位置,更换定位板等以适应不同车型的需要,节省了工装制造时间等,保证了不同车型在同一装置上的装配精度。该工装调整方便快捷,在多品种、小批量、多种车型频繁交叉生产的情况下,满足了车体组合焊快速响应制造的生产需求。研发了车体自动焊接全域空间柔性变位工装装备及双丝焊系统。利用升降式头尾架复合变位工装实现了车体装卡,通过纵轴旋转加斜轴翻转(即翻转架底部露空)实现了车体底部焊缝船型位置调节,实现了铝车体底甲板全位置焊接。

3)车体焊接工艺。

针对大型复杂薄壳车体的焊接质量要求和工艺结构特点,总体设计原则是尽量采用机器人自动焊接、平焊位置、船型位置、减少停弧次数。具体焊接结构设计要求为:a.对薄壳车体焊接结构特征整体分析,利用成组技术原理,将车体划分为多个部件,利用工装保证车体尺寸;b.尽量采用自动焊接、平焊位置、船型位置焊接部件,并研究部件装配、点固、焊接工装和工艺,控制焊接变形,保障焊接质量;c.车体装配焊接工装可实现外部焊道平焊位置和船型位置,全部可实现机器人自动焊接。

基于以上焊接结构设计原则,设计车体外焊缝实现平焊船型位置机器人自动焊接。通过车体组合设计解决了前桥零件装配精度控制问题。

3.4 铝合金车体焊接质量评估

1)车体焊缝外观质量。车体焊缝外观质量采用目视检验,检验内容包括外观清理质量、几何形状、焊接缺陷、伤痕补焊等。经检测,车体焊缝清理质量、几何形状、焊接缺陷、伤痕补焊符合要求,车体甲板焊接变形从15 mm/m降到3~4 mm/m,水平甲板长直焊缝变形从11 mm/m降到2~3 mm/m,达到设计要求。

2)车体焊缝内部质量。

根据铝合金车体设计要求,需要检测的关键焊缝有4种,其结构形式如图9所示,主要检测焊缝中是否存在气孔、夹渣、未熔、未焊透和裂纹等缺陷。

图8 车体外部机器人焊接焊缝示意图

图9 焊缝结构形式

铝合金车体按GJB 1486标准规定的X射线照相的方法检验焊接接头的内部焊缝质量,抽检制造的铝合金车体上述4种类型焊缝质量达到Ⅱ级以上。

3.5 铝合金车体焊接残余应力消除技术

1)振动时效处理工艺。利用时效专用橡胶垫将车体平稳地支撑起来,与地面隔离,减少振动能量向地面散失;将激振器通过弓形夹刚性地装夹到车体刚度较强处。利用频谱谐波时效设备对车体进行频谱分析,找出车体的几十种谐波频率,并从中优选出7种谐波频率备用;选择5种谐波频率进行时效处理,处理的5种频率需符合WJ 2696-2008《中华人民共和国兵器行业标准》要求,频率选择完成后进行时效处理。

2)焊接残余应力消除效果评估。检验振动时效的效果实际上就是检测工件中残余应力是否得以消除和均化,采用盲孔法残余应力检测仪对工件在时效前后分别做一次残余应力检测,通过对比两次检测数据,判断时效效果。

对车体频谱谐波时效前后的应力值进行检测,时效后的残余应力得到下降和均化,并且满足WJ 2696-2008标准中6.2.2.4节的要求,即:用振前和振后的最大与最小应力平均值计算应力降低率。车体时效后,应力下降,检测结果为58.9%。

表2 车体典型位置应力检测表

4 结语

为了实现救援机器人平台的总体轻量化设计研制目标,研究了救援车体结构工艺一体化的轻量化设计技术,首先提出了铝合金车体轻量化的总体技术方案。在此基础上,对车体结构优化设计、材料的机械加工与成形工艺、焊接工艺与焊接质量控制、车体加工制造工艺、车体焊接质量评估、车体焊接残余应力清除等开展研究。从结构和工艺设计、加工制造等多维度共同实现了车体轻量化的设计目标。