铸铝合金ZLD101-T6涂覆后在海水中的抗腐蚀性能试验研究

2023-02-27刘帅芦晓东杨翔安树阳宋展宏

刘帅,芦晓东,杨翔,安树阳,宋展宏

(上海船舶电子设备研究所,上海 201108)

0 引言

随着水下海洋设备的发展,对高性能、耐腐蚀铝合金的发展及应用提出了更高的要求,铸铝合金因在海洋环境下具有良好的耐磨性能和耐腐蚀性能而成为海军装备材料的首选[1]。铸铝合金ZLD101作为复杂异形水下腔体的常用材料,对其在海水中或海洋“高温、高湿、高盐分”环境中腐蚀情况的研究很多[2-3]。宋冬生等[4]针对某型铸铝合金的不同热处理状态、不同表面防护体系进行960 h的盐雾对比试验,借助三维显微镜进行宏观和微观分析,得出不同热处理状态、不同表面防护体系的铸铝合金抗腐蚀能力的异同;卞贵学等[5]在实验室环境中开展了ZL115-T5铸铝合金试验件、ZL115-T5铸铝合金/C41500海军黄铜接触试验件、模拟实际涂抹黄油试验件,以及模拟维护涂抹缓蚀剂试验件的实验室加速腐蚀试验,得到了该型铝合金在不同服役年限及服役状态下的腐蚀形貌、质量、平均腐蚀深度及腐蚀损伤度变化规律;高涌等[6]对鱼雷壳体湿搁置防腐蚀问题提出可能采取的预防措施。

本文通过对铸铝合金ZLD101样片进行不同表面涂覆(硫酸阳极氧化+重铬酸盐封闭、硫酸阳极化+重铬酸盐封闭+环氧漆)后在黄铜件上进行流动海水的浸泡试验,试验周期按月计。借助三维显微镜进行宏观和微观分析,并对氧化膜厚度、漆膜附着力及试验样片力学性能进行测试,得出铸铝合金的不同表面涂覆在黄铜上的腐蚀情况。

1 试验样片与陪试品

1.1 试验样片

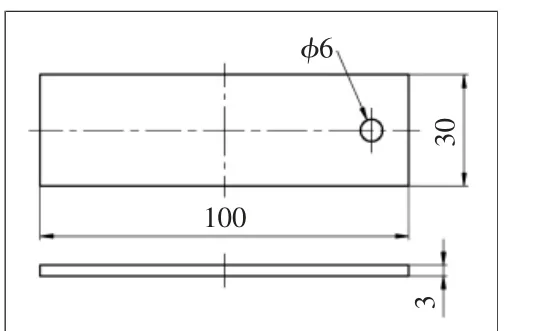

试验样片为平板状,加工尺寸为100 mm×30 mm×3 mm,共加工8片,均分成2组。一组试验样片表面进行硬质阳极氧化处理,另一组进行硬质阳极氧化后再涂喷涂环氧油漆。铸铝合金试件的几何尺寸如图1所示。

图1 试验样片几何尺寸图

在2组中分别随机抽取一件用于进行氧化膜厚度、硬度测试、漆膜附着力测试及力学性能测试;其余参与试验研究。

1.2 陪试品

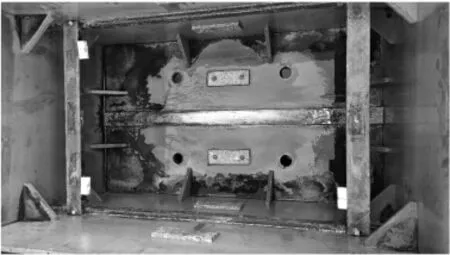

陪试品包括箱体1件。

箱体由6面金属板和多件黄铜件组成,如图2所示。其中,箱体为长方体结构,箱体各个壁面通过同种材料的螺钉连接和固定,其中,上盖板可以拆装,同时在上盖板四角安装吊环用于箱体吊装;箱体外表面涂刷防腐和防污涂层,内表面涂覆防腐涂层;在箱体内表面共安装多块黄铜件,黄铜件采用同种材料的螺钉固定在相应的平板上。

图2 陪试箱体内部初始状态

1.3 试验样片组装

在陪试箱体的前后两端各安装一根横向黄铜件,横向黄铜件通过尼龙垫片和尼龙螺钉与水平的纵向黄铜件连接。试验时,在陪试箱体的前后两端的横向黄铜件固定试验样片,试验样片通过尼龙螺钉固定在箱体的横向黄铜件上,其中硬质阳极氧化处理的样片安装在首端的横向黄铜件上,分别编号为1#、2#和3#;硬质阳极氧化后喷涂防腐涂层的样片安装在尾端的横向黄铜件上,分别编号为6#、7#和8#。

试验样片的整体外观如图3所示。箱体外表面涂层完整,无明显破损现象;陪试箱体内表面防腐涂层完好,无沾污。各黄铜件光亮无锈蚀,表面涂抹润滑油脂。

图3 试验样片表面状况与安装

2 试验流程与评定

2.1 试验流程

2.1.1 初始状态检查

进行试验前,对试验样片和陪试品进行初始状态检查,确认试验样片和陪试品的材质、规格、表面状态,试验样片力学性能、氧化膜厚度、漆膜附着力及相互之间的工作状态。同时检查试验样片和陪试品表面是否存在缺陷。

2.1.2 试验过程

1)将试验样片和陪试品按要求组装后,水平吊入试验海域,利用绳缆将其悬挂在试验平台下,使箱体上表面位于低潮位以下约30 cm,确保试验样片和陪试品全过程浸没于自然海水中。

2)按规定的时间进行试验。将试验样片和陪试品取出,进行腐蚀状态检查和评估,出水时间不得超过4 h。

3)试验到达规定时间后将试验样片和陪试品吊出,用清水冲洗后擦拭干净,并进行最终检测,试验结束。

2.2 试验检查

2.2.1 腐蚀检查

进行腐蚀检查时,用清水将被试品和陪试品清洗干净,擦去表面沉积污泥等污物,采用目视方法进行外观检查。发现腐蚀点后,记录腐蚀点的数量和位置,将浮锈拭除后测试测试点深度,并拍照存档。

2.2.2 腐蚀评估

节点检查时,根据腐蚀检查结果对被试品和陪试品的腐蚀状况进行分析,评估是否存在异常,当存在异常时,分析原因及可能的应对措施,并综合评议下一步计划。

2.2.3 最终检测

试验结束后,对受试产品及试验样片进行腐蚀点检查、样片微观分析,以及试验样片力学性能、氧化膜厚度、漆膜附着力测试。

2.3 试验评定

根据试验目的,采用全浸腐蚀试验的方法对试验件的腐蚀情况进行试验,试验参照GB/T 6384-2008《船舶及海洋工程用金属材料在天然环境中的海水腐蚀试验方法》和ASTM G31-2012a《金属全浸腐蚀试验标准推荐方法》执行,并参考GB/T 5776-2005《金属和合金的腐蚀金属和合金在表层海水中暴露和评定的导则》和GB/T 18590-2001《金属和合金的腐蚀 点蚀评定方法》进行试验结果的评定与分析。

3 试验结果及分析

3.1 概述

在进行完第一周期的浸泡试验后,陪试箱体内表面防腐涂层依然完好,没有任何破损和腐蚀迹象,只是涂层颜色开始泛白,这是由于涂层浸泡后颜料流失以及表面沉积等原因导致。试验样片完好无损,没有任何腐蚀迹象,仅涂层样片发生了褪色。

在进行第二周期的浸泡试验后,陪试箱体内表面依然没有发生腐蚀问题,涂层基本完好,没有明显的鼓泡和破损现象。试验样片表面没有发生明显变化,与第一个周期时状态基本一致,表面也没有明显的腐蚀发生。

在进行第三周期的浸泡试验后,陪试箱体内表面涂层褪色严重,但涂层依然完整,没有破损现象,箱体也没有明显的腐蚀发生。试验样片表面依然完好,没有明显的腐蚀点存在;进行硬质阳极氧化处理的样片与导轨接触面存在轻微的蚀痕,但没有点蚀孔存在,涂刷防腐涂层的样片几乎完好无损。

在进行第四周期的浸泡试验后,陪试箱体内表面表面涂层依然完整,没有发生明显的破损现象,箱体内部也没有发生明显的腐蚀;外表面有小面积苔藓附着色。试验样片表面依然完好,没有明显的腐蚀点存在;进行硬质阳极氧化处理的样片与导轨接触面存在轻微的蚀痕,但没有点蚀孔存在,涂刷防腐涂层的样片褪色无明显变化。

3.2 腐蚀形貌及分析

试验样片浸泡4个周期后的表面形貌如图5所示,样片表面依然完好,没有明显的腐蚀点存在;清洗干净试片表面的沉积物后,表面形貌如图6所示,进行硬质阳极氧化处理的样片与黄铜件接触面存在轻微的蚀痕,但没有点蚀孔存在,喷涂防腐涂层的样片几乎完好无损。采用三维视频对样片表面进行微观分析,结果如图7所示,进行硬质阳极氧化处理的样片表面存在微观的孔洞,这是铝合金阳极氧化层的特有形貌,腐蚀介质可以通过孔洞渗入基材,从而引起腐蚀;喷涂防腐涂层后,样片表面完整致密,起到了良好的绝缘防护作用。

图4 陪试箱体浸泡4个周期后的腐蚀形貌

图5 4个周期后试验样片表面形貌

图6 清洗干净后试验样片的表面形貌

图7 试验样片的微观形貌

3.3 失重统计及分析

通过对样片在试验前后进行称重测量,以此计算样片的腐蚀速率,结果如表1和图8所示,进行硬质阳极氧化处理的样片在浸泡4个周期后,失重约为0.037 g,平均腐蚀速率为0.006 2 mm/a,而喷涂防腐涂层后,样片的失重降至0.005 g,平均腐蚀速率仅为0.000 76 mm/a,耐蚀性非常好。

图8 质量变化与浸泡时间的关系曲线

表1 试验样片的失重统计和腐蚀速率

由上可知,在经过4个周期的浸泡试验后,试验样片表观完好,失重结果显示硬质阳极氧化样片浸泡4个周期的平均腐蚀速率约为0.006 2 mm/a,而喷涂漆膜的样片平均腐蚀速率低至0.000 76 mm/a,显示了优异的耐蚀性。陪试品箱体和黄铜件仍然处于良好保护状态,没有明显腐蚀发生。

3.4 试验样片力学性能及涂覆硬度、附着力测试

3.4.1 试验样片力学性能测试`

试验前,对4#试验样片的力学性能进行测试,试验样片屈服强度σ0.2=293.79 MPa,延伸率δ5=5.53%。

试验后,对2#试验样片进行力学性能进行测试,试验样片屈服强度σ0.2=241.78 MPa,延伸率δ5=4.76%;对6#试验样片进行力学性能进行测试,试验样片屈服强度σ0.2=301.93 MPa,延伸率δ5=6.12%。

3.4.2 氧化层厚度、硬度测试

试验前,对4#试验样片的氧化层厚度、硬度进行测试,氧化层厚度约为46 μm,硬度约为335 HV。

试验后,对1#试验样片进行氧化层厚度、硬度进行测试,氧化层厚度约为15 μm,硬度约为200 HV。试验后,氧化膜厚度与硬度不能满足技术要求。

3.4.3 漆膜附着力测试

试验前,对5#试验样片的漆膜附着力进行测试,两面的漆膜附着力均为Ⅰ级。

试验后,对7#、8#试验样片的漆膜附着力进行测试,贴近黄铜黄铜件的一面漆膜附着力为Ⅰ级,与试验样片试验前附着力一致;背离黄铜黄铜件的一面漆膜附着力为Ⅱ级;虽满足产品技术要求,但漆膜附着力略有下降。

4 结论

1)陪试箱体和黄铜件在浸泡4个周期的过程中,基本完好,箱体涂层无任何破损,黄铜黄铜件表面覆盖沉积层,擦除沉积层后,黄铜件依然光亮,没有明显的点蚀现象;说明黄铜件没有受到试验样片的腐蚀影响。

2)试验样片在浸泡4个周期后,表面没有明显的腐蚀发生,只是防腐涂层在浸泡1个周期后即发生了明显的褪色。失重测量结果显示,进行硬质阳极氧化处理的样片平均腐蚀速率为0.006 2 mm/a,而硬质阳极氧化后进行防腐涂装的样片平均腐蚀速率仅为0.000 76 mm/a,说明硬质阳极氧化后进行防腐涂装的样片耐蚀性能优异。

3)仅硬质阳极氧化的试验样片力学性能约下降17.7%,延伸率也有相应的降低;硬质阳极氧化及喷漆后的试验样片的力学性能影响不大。

4)试验后,阳极氧化的试验样片表面硬度下降40%,氧化层厚度下降67%,硬度及厚度指标下降明显。

5)试验后,涂覆漆膜的铸铝材料表面的附着力局部由Ⅰ级将为Ⅱ级,但仍能满足产品技术及使用要求。

综上可知:仅经硬质阳极氧化的试验样片试验后,表面没有明显的腐蚀发生;但力学性能、表面硬度、氧化层厚度均有不同程度的下降,其耐腐蚀性能不如再涂覆油漆优异。试验样片经硬质阳极氧化及防腐涂装双重涂覆后,具有良好的耐蚀性,在海水中浸泡4个周期没有发生明显的腐蚀,即使与黄铜件接触部位也没有发生腐蚀,能满足工作时间的要求。