消防管道用的沥青防腐蚀涂层制备及性能试验

2023-02-27周豪

周豪

(新疆铁道勘察设计院有限公司,新疆 乌鲁木齐 830000)

防腐涂层是目前较为有效的一种预防消防管道腐蚀的方法,在消防管道投入使用前,都会提前覆涂一层防腐涂料,增加消防管道的使用寿命。但传统水性防腐涂料存在环境耐性差的问题,使其应用效果受到了很大的限制。针对以上问题,部分学者进行了很多研究,如李林涛以亚麻油酸与环氧树脂为原材料,合成一种新型防腐涂料,并对其性能进行分析。结果表明,该防腐涂料在一定环境下表现出较好的防腐性能[1]。祝宝英则开发出一种早期耐水、耐盐雾性良好的水性环氧树脂防腐涂料,结果表明,该防腐涂料表现出较好的耐水防腐性能[2]。张哲、王瑛貌则对防腐涂料单一影响因素进行研究[3,4]。以上研究为水性防腐涂料的发展提供了一些数据参考,但这些水性防腐涂料在环境耐性方面还有提升的空间。为了进一步提升水性防腐涂料的环境耐性,本试验尝试以防水性能较好的沥青乳液作为主材料,制备出一种环境耐性较佳的消防管道用防腐涂料。

1 实验部分

1.1 材料与设备

乳化沥青(RHLW1-2 宏驰防水材料);NaOH(AR 盛强化工产品);H2SO4(AR 朋松化工贸易);丙烯酸乳液(S984,A0050,麒麟化工);水性环氧乳液(6520,1010,吉田化工);固化剂(8538,1061,大唐化工);增稠剂(标准品 弘达化工);亚硝酸盐类防闪锈剂(CP 恩泽化工);滑石粉(I 级 龙广滑石);Fe2O3(CP 荣奥化工新材料);Zn3(PO4)2(AR 思坦颜料化工);Ca3(PO4)2(AR 今朝化工);微硅粉(标准品 超威纳米科技);成膜助剂(标准品 富舜新材料);pH 调节剂(CP 启航化工科技)。

YZ-4KW 型高速分散机(亿尊环保科技);YJD-200-BS 型耐盐雾试验箱(英检达仪器);EVO 18 型扫描电子显微镜(普瑞赛司仪器)。

1.2 试验方法

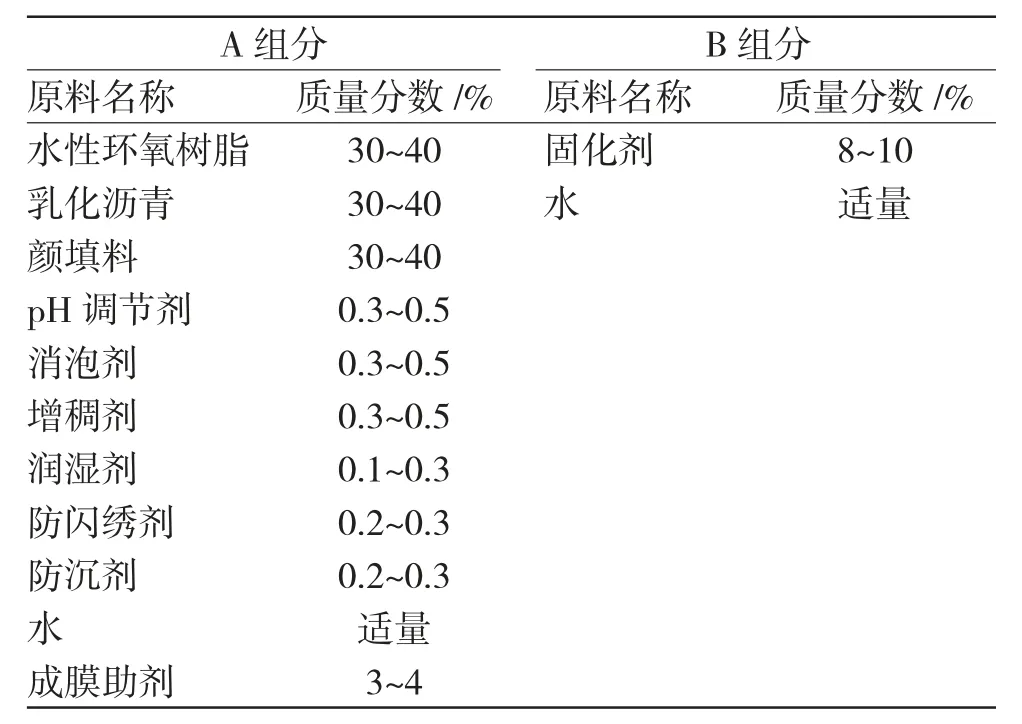

水性沥青防腐涂料的制备(1)对消防管道的需求进行分析,然后对消防管道防腐涂料的配方进行设计,具体配方见表1。(2)在高速分散机内依次放入填料进行分散。分散转速和时间分别为600r·min-1和10min。(3)放入体质填料和防锈颜料,调节体系pH 值,高速分散,分散转速和时间分别为3000r·min-1和30min。(4)将水性环氧乳液和水性沥青放入,并将分散机转速降低至800r·min-1,分散时间为25min。(5)同增稠剂条件黏度,在500r·min-1的转速条件下分散5min,得到A 组分。(6)将A 组分与B 组分混合,然后在800r·min-1的转速下分散6min,得到水性沥青防腐涂料。

表1 防腐涂料配方Tab.1 Formula of anticorrosive coating

水性沥青防腐涂料的具体制备流程见图1。

图1 水性沥青防腐涂料的制备流程Fig.1 Preparation of waterborne asphalt anticorrosive coating

1.3 性能测试

1.3.1 铅笔硬度测试 参照国标GB/T 6379-2006对防腐涂料铅笔硬度进行测试[3]。

1.3.2 附着力测试 参照国标GB/T 9286-1998 对防腐涂料附着力进行测试[4,5]。

1.3.3 耐性测试

(1)漆膜耐性测试样品处理 打磨钢板并清洗,然后在表面均匀覆涂,置于常温条件下进行干燥处理,处理时间为7d,然后进行封边处理。

(2)耐中性盐雾 参照国标GB/T 1771-2007 测试防腐涂料的耐中性盐雾性能[6]。将制备的钢板样品置于耐盐雾试验箱内,设置试验温度和盐水浓度分别为35℃和5%,定时观察防腐涂料漆膜的起泡情况并记录。

(3)耐水性测试 参照国标GB/T 1733-1993 测试防腐涂料的耐水性[7]。

(4)耐酸碱性测试 参照国标GB/T 9274-1998测试防腐涂料的耐酸碱性[8]。

1.3.4 微观形貌分析 将干燥的涂料剪碎后,固定、喷金处理后用E 扫描电镜对防腐涂料微观形貌进行分析。

1.3.5 颜填料体积浓度(PVC)测试 颜填料总体积与涂料中不挥发成分的体积比为颜填料体积浓度[9,10]。颜填料体积浓度表达式为:

2 结果与讨论

2.1 成膜体系的选择

丙烯酸乳液和环氧树脂乳液都是目前较为常用成膜体系,为得到更适合的成膜体系,本试验分别选择两种丙烯酸乳液和两种环氧树脂进行试验,性能测试结果见表2。

由表2 可见,4 种成膜体系对防腐涂料的硬度和耐水性影响不大,但从耐酸性和耐盐雾性能分析可知,水性环氧树脂更为适合。这是由于固化水性环氧树脂后,分子结构紧密结合,具有较高内部稳定性[11]。因此,本试验以环氧乳液6520 和固化剂8538 为成膜体系。

表2 成膜体系对涂料性能的影响Tab.2 Effect of film forming system on coating properties

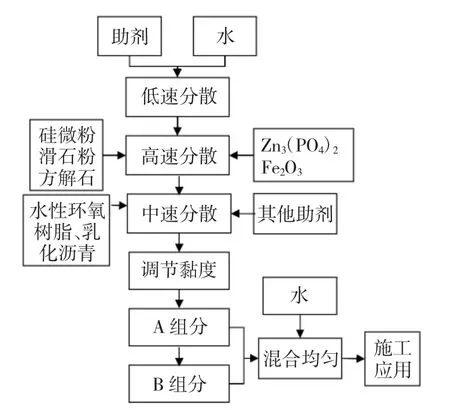

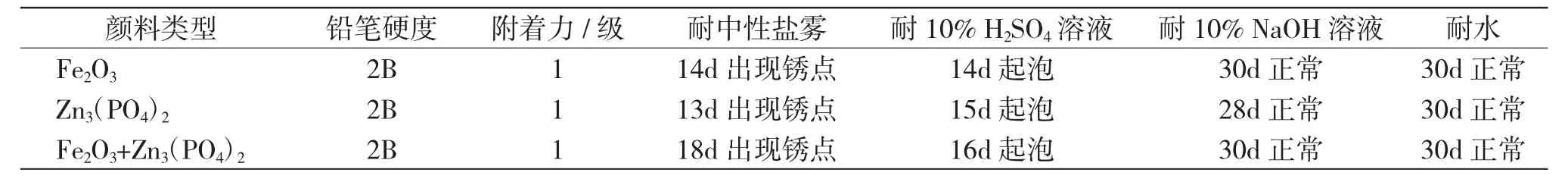

2.2 体质填料的选择

体质填料的主要作用为增强漆膜硬度和厚度,防止涂料因为过于稀薄造成附着力和遮盖力差的问题。为寻找最适合的体质涂料,本试验选择了3 种目前涂料最常用的体质填料进行试验,其性能变化见表3。

表3 体质填料对涂料性能的影响Tab.3 Effect of filler on coating performance

由表3 可见,CaCO3本身为弱碱性物质,在酸性环境下,与酸性物质发生一定的反应,使得涂料整体耐酸性较差。硅粉为体质填料时,涂膜性能一般。Mg3[Si4O10](OH)2作为体质填料时,涂料的综合性能表现良好,这受滑石粉特殊的片层结构影响,化学性质稳定,掺入涂料后,对漆膜的综合性能产生积极的影响,因此,选择滑石粉作为涂料的体质填料[12]。

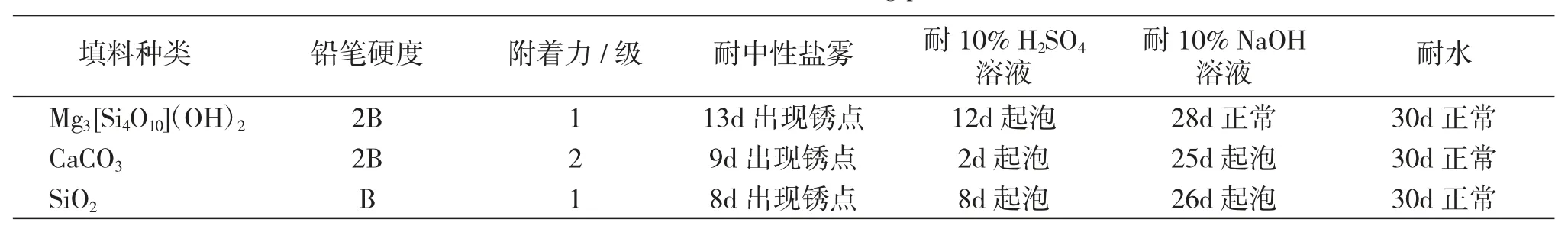

2.3 防锈颜料的优化

2.3.1 防锈颜料种类的选择 防锈颜料是防腐涂料中的重要组成部分,性能较优的防锈颜料能够增强漆膜的致密性,很大程度的减轻管道受空气影响的腐蚀程度,延长管道寿命。表4 为防锈剂种类对防锈颜料的影响。

表4 防锈颜料对涂料性能的影响Tab.4 Effect of antirust pigment on coating performance

由表4 可见,单独加入Fe2O3和Zn3(PO4)2的防腐涂料分别在耐碱性和耐酸性方面表现较好,这是因为Fe2O3自身具备较好的耐碱性,均匀分散在防腐涂料内部,赋予涂料较好的耐碱性。而Zn3(PO4)2自身是一种弱酸性材料,掺入涂料后,对涂料的耐酸性产生积极作用。但单掺Fe2O3和Zn3(PO4)2对涂料性能的影响较为单一,为得到性能完善的防腐涂料,本试验选择复掺Fe2O3和Zn3(PO4)2为防锈颜料。

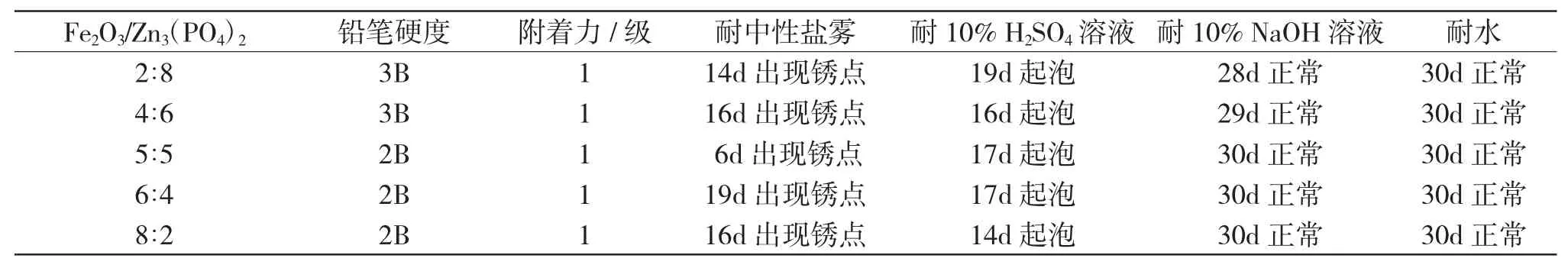

2.3.2 防锈颜料配比的优化 在2.3.1 中已经确定了复掺Fe2O3和Zn3(PO4)2作为防锈颜料,但是两者配比还需要进行进一步优化。表5 为防锈颜料配比的优化结果。

表5 防锈颜料配比对涂料性能的影响Tab.5 Effect of antirust pigment ratio on coating properties

由表5 可见,mFe2O3∶mZn3(PO4)2=6∶4 时,涂料性能最佳,以该比例继续试验。

2.4 填料用量的优化

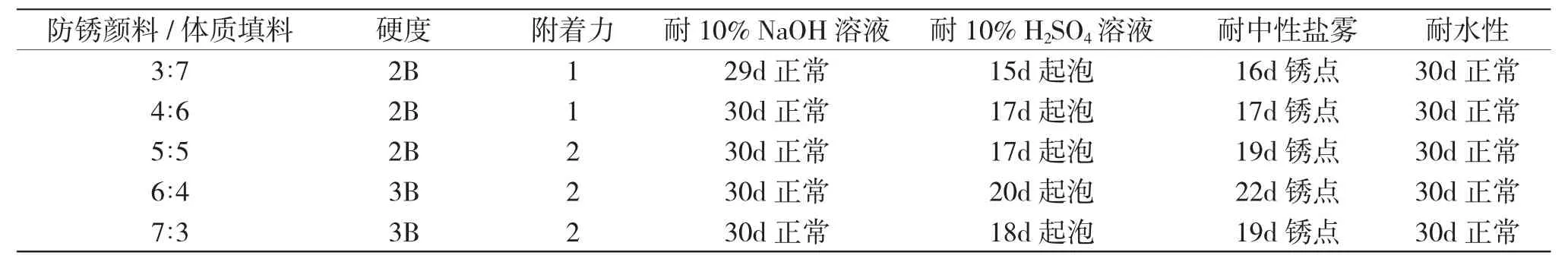

在2.2 和2.3 的分析中,已经确定了体质填料和防锈颜料的种类。在防腐涂料中,体质填料主要对涂料漆膜机械性能产生影响,而防锈颜料主要提供基材腐蚀防护,在两者的共同作用下,才能使防腐涂料表现出较好的综合性能[13,14]。为寻找最适合的防锈颜料/体质填料配比,本试验共设置5 组配比进行试验,结果见表6。

表6 防锈颜料/体质填料对涂料性能的影响Tab.6 Effect of antirust pigment/ filler on coating properties

由表6 可见,涂料防腐性能在m防锈颜料∶m体质填料=6∶4 时表现最优。而比例较大时,分子在涂料内聚集,这样反而对涂料漆膜的致密性产生影响,使管道易受腐蚀介质的影响,因此,可以确定防锈颜料/体质填料的最优质量比为6∶4。

2.5 颜填料体积浓度(PVC)的优化

表7 为颜填料体积浓度的优化结果。

表7 颜填料体积浓度的影响Tab.7 Influence of volume concentration of pigments and fillers

由表7 可见,随颜填料体积浓度的增加,漆膜综合性能表现出先上升后下降的变化趋势。防腐涂料的综合性能在PVC=30%时最佳。主要原因在于,体系内颜填料体积浓度较小时,涂料内部颜填料无法均匀分布,发挥作用较小。增加颜填料体积浓度,在涂料内部形成较为连续均匀保护膜,阻隔腐蚀介质,涂料的防腐性能增强。而体系内颜填料分子过多时,会在内部出现团聚现象,颜填料间存在较大缝隙,降低了漆膜的致密性,使得漆膜的耐腐蚀性能有所下降。综合考虑,选择防腐涂料中颜填料体积浓度为30%。

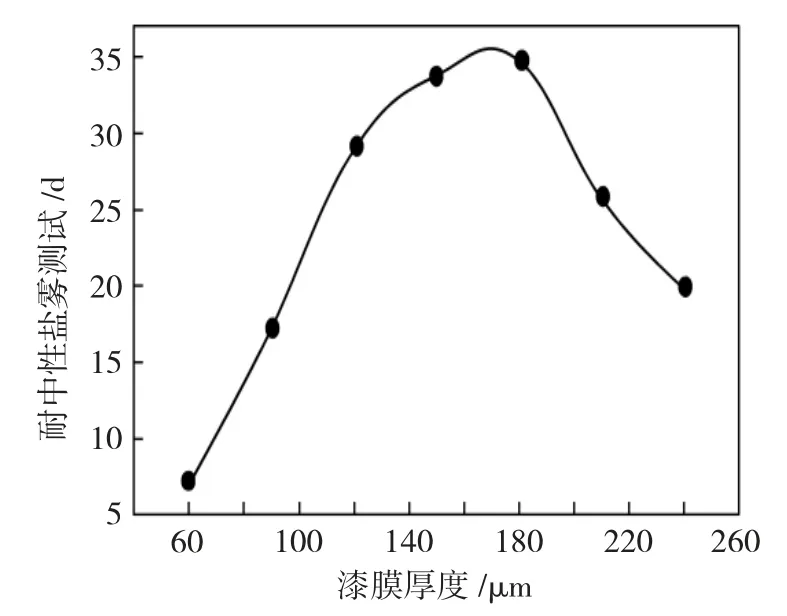

2.6 漆膜厚度对防腐性能的影响

在实际应用的过程中,防腐涂料漆膜厚度直接影响着防腐涂料的综合性能[15]。为了研究漆膜厚度对综合性能的影响,本试验以耐中性盐雾为指标,改变防腐涂料的喷涂厚度,其影响结果见图2。

图2 漆膜厚度的影响Fig.2 Effect of paint film thickness

由图2 可见,漆膜厚度为180μm 的耐中性盐雾最佳,因此,选择漆膜厚度为180μm。

2.7 微观形貌表征

在2.1~2.6 的分析中,已经确定了制备防腐涂料的最佳条件。为进一步分析最优状态下防腐涂料的防腐机理,分别将经过打磨的空白钢板和喷涂有防腐涂料的钢板置于中性盐雾的条件下养护一段时间,用电子显微镜观察钢板的腐蚀情况,结果见图3。

图3 涂料钢板的微观形貌Fig.3 Microstructure of coated steel plate

由图3 可见,空白钢板表面出现明显的锈蚀痕迹,说明腐蚀介质已经对钢板产生影响。而喷涂防腐涂料的钢板表面无锈蚀痕迹出现,金属状态良好。

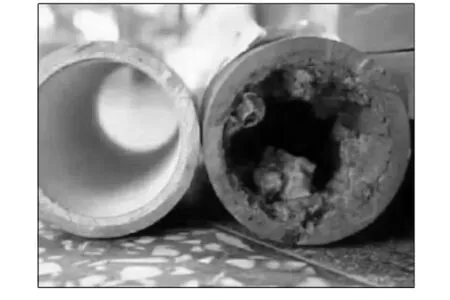

2.8 实际应用

将涂料均匀覆涂在钢管中,与未处理的钢管放置在模拟使用环境中养护一段时间,观察管道在实际使用环境中的腐蚀情况,结果见图4。

图4 涂料钢管和空白钢管对比Fig.4 Comparison between coated steel pipe and blank steel pipe

由图4 可见,覆涂有防腐涂料的管道防腐蚀性能表现良好,没有明显的锈蚀现象。而空白管道则锈蚀严重。这就说明防腐涂料具备良好的防腐性能,能够有效的预防腐蚀介质腐蚀消防管道。

3 结论

综上,本试验制备的消防管道用防腐涂料表现出良好的防腐性能,可在实际中发挥较好的防腐作用。具体结论如下:

(1)成膜体系为环氧乳液6520+固化剂8538。

(2)选择滑石粉为体质填料。

(3)选择复掺6 质量份的Fe2O3和4 质量份Zn3(PO4)2为防锈颜料,涂料耐碱性和耐酸性表现最好。

(4)m防锈颜料∶m体质填料=6∶4 时,涂料性能最佳。

(5)选择适合的颜填料体积浓度为30%。

(6)涂膜厚度为180μm 时,涂料防腐性能表现最好。