共轴双旋翼单元不同旋翼间距的气动性能分析

2023-02-27叶艺强王恒达

雷 瑶,叶艺强,王恒达

(1.福州大学机械工程及自动化学院,福建 福州 350116;2.福州大学流体动力与电液智能控制福建省高校重点实验室,福建 福州 350116)

1 引言

共轴双旋翼兼顾垂直起降和高速飞行的能力,其结构紧凑、上下旋翼反转扭矩相消,具有良好的操控性等优势,广泛应用在民用和军用领域[1-3]。但是,由于两个旋翼距离较近,上旋翼下洗流直接作用在下旋翼的入流区域,使得旋翼间的气动干扰变得更为复杂。复杂的气动环境增加了共轴旋翼单元气动分析的难度。文献[4]在国外航空航天局对两个全尺寸的共轴旋翼进行了性能测试,得到了上下旋翼的升阻力系数。文献[5]运用CFD方法得到了悬停时共轴双旋翼的流场分布。文献[6]采用滑移网格的方法对小型共轴旋翼在自然来流下的抗风扰气动性能进行了分析。文献[7]建立了一套可用于悬停状态下的单旋翼、共轴双旋翼的设计方法来提高旋翼的升力系数。考虑到悬停状态作为飞行器飞行中最基本的工作状态,对研究共轴双旋翼的气动性能具有工程实际意义。

通过借鉴以上研究工作的分析方法,对比无干扰状态的单旋翼数据,可以得到共轴双旋翼在不同间距下的气动参数,最终将测得的升力和功率参数转化为功率载荷作为悬停效率对比数值模拟得到最终共轴双旋翼不同间距时的气动性能。

2 气动性能参数

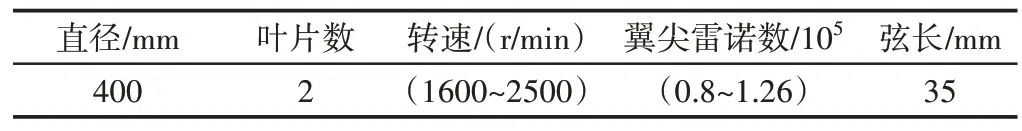

这里涉及旋翼的基本参数,如表1所示。

表1 旋翼基本参数Tab.1 Basic Parameters of Rotor

考量共轴双旋翼性能的气动参数主要包括:升力与功率系数、功率载荷和悬停效率。

2.1 升力与功率系数

升力系数CT和功率系数CP[8]是标志旋翼气动性能的基本参数,其表达式分别为:

式中:Δ—试验地大气密度与标准大气密度的比值;

T—旋翼升力,g;

A—旋翼桨盘面积;

P—旋翼的功率,W;

Ω—旋翼转速,rad/s;

R—旋翼半径,m。

2.2 功率载荷

功率载荷作为升力与功率的比值,能直观体现旋翼气动性能好坏,为对比不同气动布局下的共轴气动性能提供了依据。功率载荷的表达式为:

式中:T—旋翼升力,g;Ω—旋翼转速,rad/s;Q—扭矩,N·m。

2.3 悬停效率

这里采用性能指标(FM)来评估旋翼系统的整体悬停效率。FM值大小与共轴双旋翼系统的升力和功耗有关,当功耗一定时,升力较大时,FM值较大,反之类似。

其中,

根据Leishman[9]将性能指标(FM)的计算公式进行优化为:

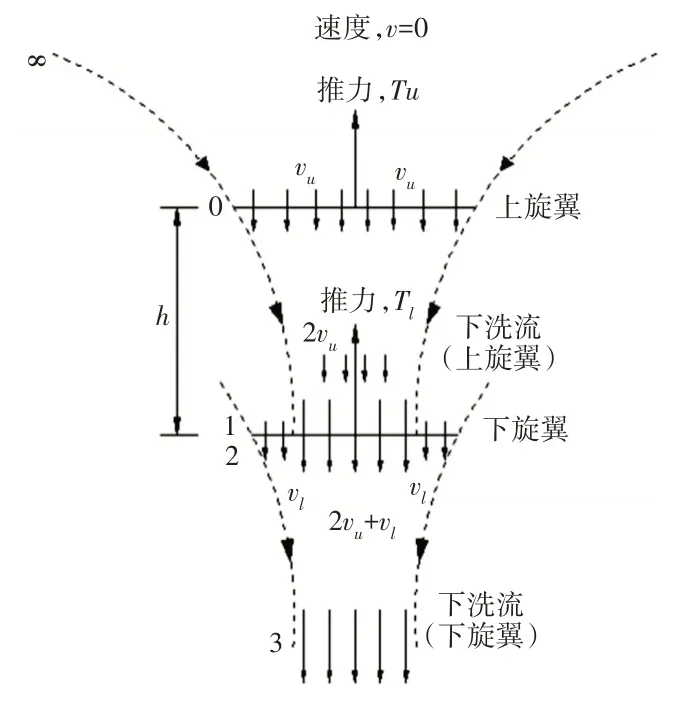

2.4 旋翼系统流场的流动模型

共轴双旋翼流场的流动模型,如图1所示。图中:Tu、Tl—上旋翼和下旋翼的升力;ν—下洗流的诱导速度。从图中可以看出,共轴双旋翼的下旋翼大部分区域处于上旋翼的下洗流和尾迹涡中,在上旋翼的干扰下下旋翼的入流变小;上旋翼受下旋翼的干扰小。随着上下旋翼之间间距的加大,下旋翼受上旋翼的干扰作用有所下降。此时,过小的间距又会使旋翼间的干扰作用加强,降低系统的稳定性,最终产生额外功耗。因此,合理的共轴双旋翼气动布局设计的关键是提升系统升力的同时减小翼间干扰和额外功耗,最终保持低能耗和高升阻比的最优状态。

图1 流场模型Fig.1 Flow Field Model

3 气动性能实验分析

3.1 实验平台搭建

这里所采用旋翼直径(NACA0012)为400mm,弦长为35mm。试验台主要包括:(1)直流电源(型号:ACE-GESHI锂聚合物电池)、直流无刷电机(型号:EM2835)和PWM(脉冲宽度调制)调节方式的电源系统。(2)测量系统,用于测量旋翼的转速、升力、功率、旋翼的间距。转速由光电转速表(型号:UT371,精度±(0.04%n+2d)r/min(1000~99999))读取,升力由微型压力传感器(型号:PLD204D-19,精度:0.5%%F.S)读取,功率根据记录的电流和电压值进行处理。实验过程中为了保证共轴双旋翼系统实现扭矩平衡,通过固定上旋翼转速来调整下旋翼的转速,使得该系统的扭矩为0,上下旋翼之间的转速误差在2%以内。

3.2 实验数据分析

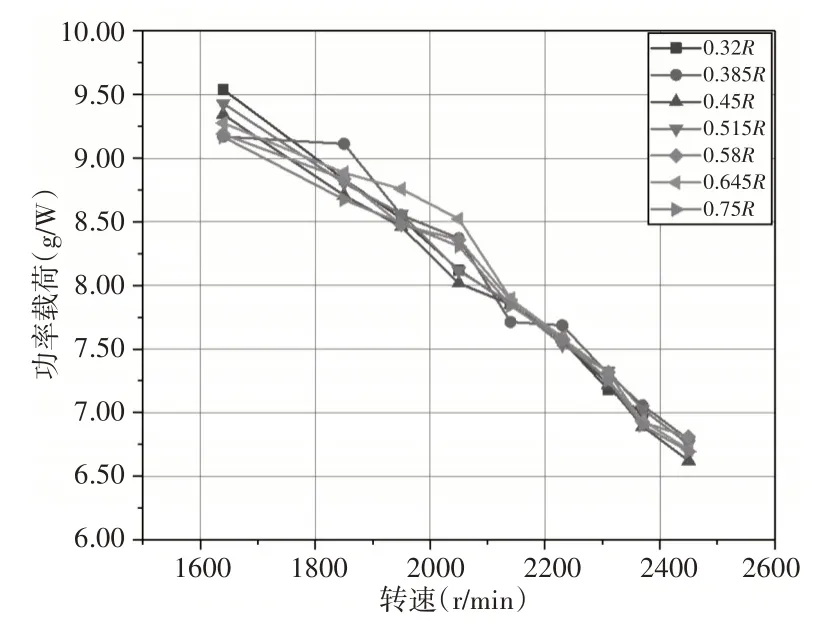

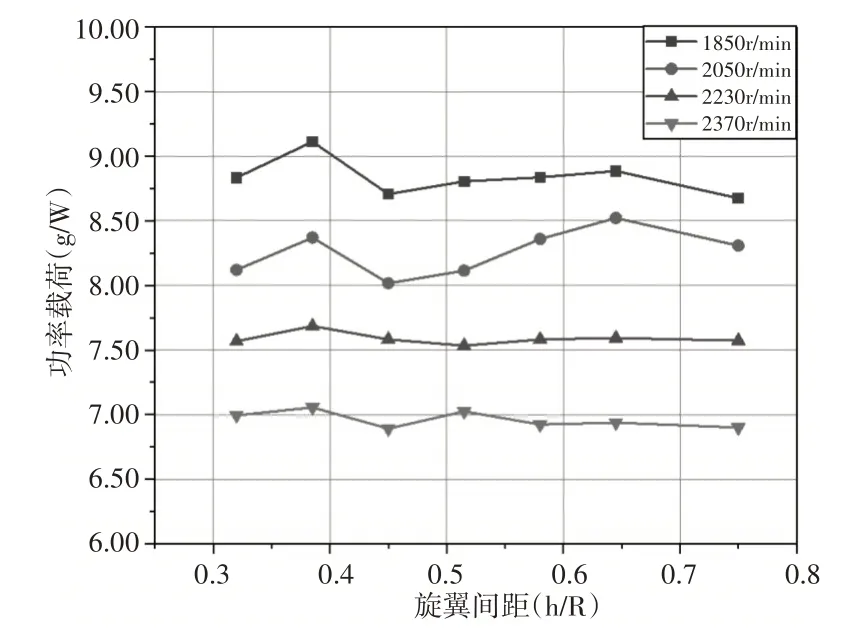

不同旋翼间距下的功率载荷变化图,如图2所示。

图2 不同间距的功率载荷变化图Fig.2 Power Loading Variation with Different Spacing

从图2中可以看出,功率载荷随着转速的增大而减小,说明了同一旋翼间距下的共轴双旋翼系统在产生相同升力时,转速较小的那个共轴双旋翼的功率载荷比较大,其能耗利用率比较高,用于干扰消耗的能量比较小,这体现了低转速下的功率载荷的优势,符合文献[10]的观点。

另外,在上下旋翼转速为1850r/min、2050r/min及2230r/min时功率载荷变化,如图3所示。

图3 四个典型转速的功率载荷变化图Fig.3 Power Loading Variation at Typical Rotating Speeds

随间距增加,旋翼的功率载荷呈先增大后减小趋势,并趋于稳定值。同时,当间距为0.385R时,共轴双旋翼系统的功率载荷处于较大值,此时共轴双旋翼的气动性能达到最佳状态。可见适当间距下,旋翼干扰会被部分抵消,此时系统气动性能表现良好。

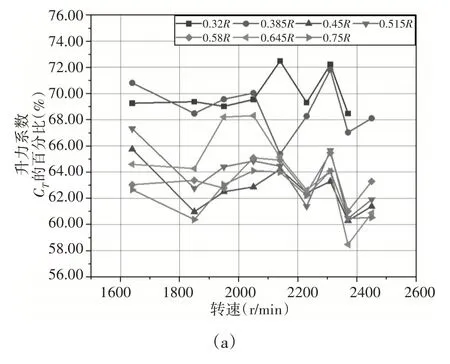

共轴双旋翼与无干扰的两个单旋翼升力和功率系数的对比图,如图4所示。可以看出共轴双旋翼整体的升力系数比单旋翼多58%以上,升力系数越大,其整体的承载能力越强,可见共轴双旋翼整体的承载能力比单旋翼强。其中,当间距为0.32R和0.385R时,更能体现出共轴双旋翼相比单旋翼的承载能力更突出,此时最大增幅达到72%左右,这极大弥补了单旋翼承载能力不足的问题。此外,通过观察图4(b),可以发现当间距为0.32R的功率系数比间距为0.385R大,功率系数越大,其整体的能耗越大。综合图4,可以发现当间距为(0.45~0.75)R时,共轴双旋翼的升力系数和功率系数比较接近。可见在一定间距区间内,共轴双旋翼的上下旋翼间距与能耗呈负相关。间距越小,能耗越高,随着间距的增大,上下旋翼之间的尾迹涡干扰逐渐减小,并随着间距不断增大,两旋翼的干扰作用消失而趋于稳定。虽然其整体的能量损耗下降了,但是其整体的承载能力也跟着下降。

图4 共轴双旋翼与单旋翼的升力系数和功耗系数对比Fig.4 CT and CP of Coaxial Rotors and Single Rotor

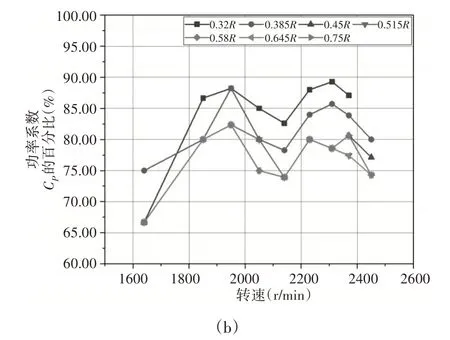

共轴双旋翼与单旋翼的性能指标对比图,如图5所示。

图5 共轴双旋翼与单旋翼的性能指标对比Fig.5 FM Variation of Coaxial Rotors and Single Rotor

从图中可以发现共轴双旋翼系统的悬停效率普遍低于单旋翼,这是共轴双旋翼系统中上下旋翼之间存在着涡-涡和桨-涡干扰造成功率损耗的结果。相比于单旋翼,共轴双旋翼系统中存在的干扰因素较多。此外,可以观察到在旋翼转速增大的过程中,FM处于波动变化状态,在共轴双旋翼的上下旋翼间距为0.385R时,共轴双旋翼的FM值处于较大值,共轴双旋翼与单旋翼性能指标对比的百分比维持在-17%,整体的悬停效率达到最佳状态,可见虽然旋翼转速也会影响共轴双旋翼整体的气动性能。但是在合适的间距下,上下旋翼间距的影响作用大于旋翼转速。因此,通过试验获得的共轴双旋翼飞行器的最佳气动布局为上下旋翼之间的间距为0.385R时,共轴双旋翼系统的气动性能最优。

4 气动性能数值模拟

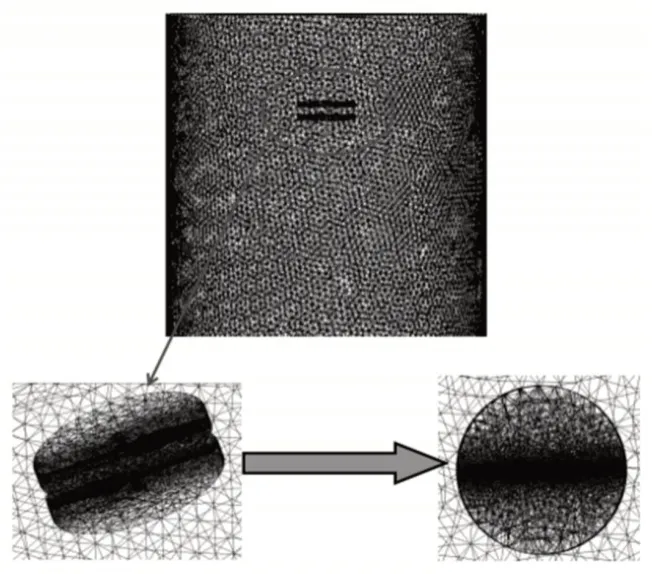

共轴双旋翼的两个旋翼采用正反桨,转向相反。利用滑移网格方法独立生成不同区域的网格,通过网格之间相对运动进而来模拟旋翼工作状态,以插值方式通过交界面进行信息传递[11]。再利用Navier-Stokes方程模型分析了外部流场的特征[12]。模拟过程将空气流体视为不可压缩流体,并采用有限体积法对微分方程进行离散,选择Spalart-Allmaras 湍流模型来获得共轴双旋翼的流场。压力修正采用压力关联方程SIMPLE算法的半隐式方法,压力插值选用Standard格式。对于初始模拟,动量、能量方程和湍流粘性均采用一阶迎风离散格式,然后将二阶迎风应用于最终模拟。因此,整个计算域的网格划分结果,如图6所示。

图6 网格分布Fig.6 Grid Distribution

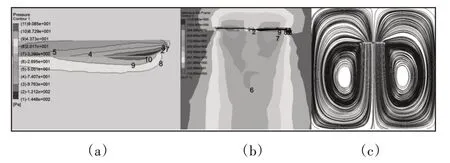

4.1 孤立单旋翼

单旋翼的压力和速度分布,如图7所示。从图7(a)可以观察到旋翼运转过程中翼尖上方出现负压强,与下方形成的压强差产生向上的升力,升力最大值出现在翼尖处,所以旋翼的升力主要来自旋翼桨尖,这符合文献[13]中的主要结论。从图7(b)可以观察到下洗流沿旋翼中心轴成对称分布,靠近旋翼处下洗流的诱导速度比较大,随着距离的增大,下洗流向旋翼中心汇聚,并最终平行于旋翼中心轴向下流动。流线表示为流场瞬时的空间曲线,用于表示一个特定瞬间时空间不同点的速度。由于压强差的存在,加上空气的黏性作用,在翼尖下方均匀涡流,流线周向发散。此时,无干扰状态的单旋翼模拟结果为对比共轴双旋翼的翼间气动干扰提供了基准。

图7 单旋翼的压力、流速、流线分布Fig.7 Simulation Results of Single Rotor

4.2 共轴双旋翼

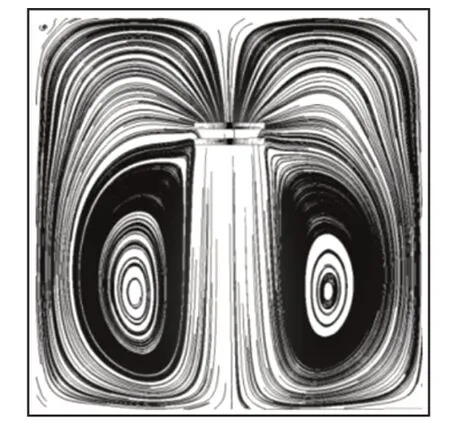

4.2.1 流线分布

共轴旋翼的流线分布,如图8所示。比较图8、图7(c),可见共轴双旋翼流线的涡旋位置相对单旋翼向下移动,此时共轴双旋翼的下洗流的速度比孤立单旋翼更大。另外,涡流结构相对完整,降低了气动干扰产生的额外功耗,有利提高系统的气动性能。

图8 共轴双旋翼流线分布图Fig.8 Streamline of Coaxial Rotors

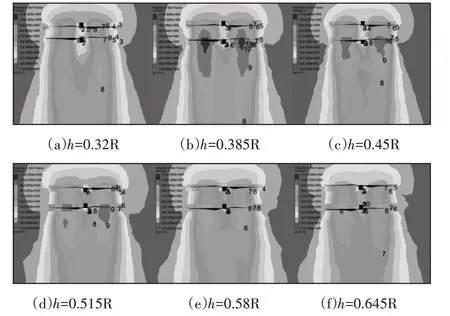

4.2.2 压强分布

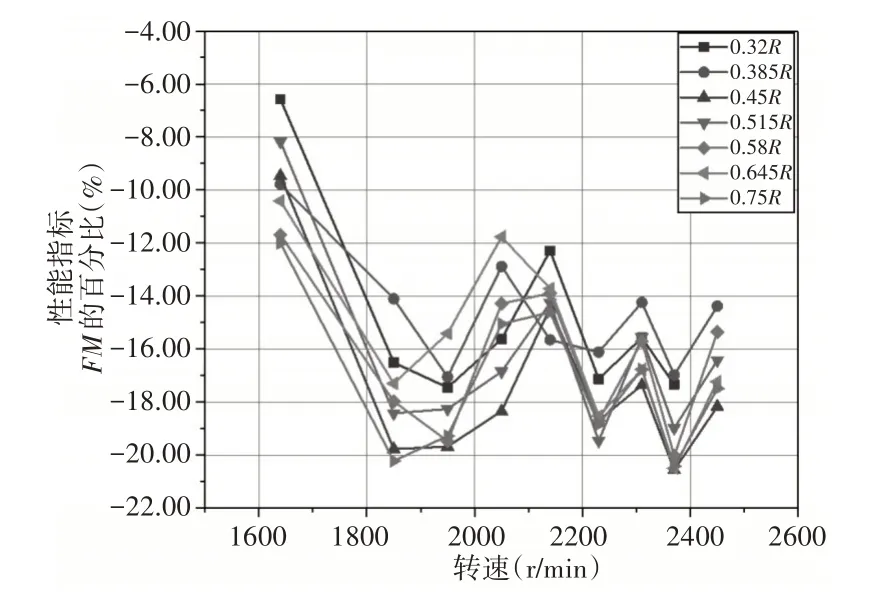

旋翼上下表面的压强差可以用来表征旋翼升力的大小。2200r/min时间距分别为0.32R、0.385R和0.64R时无来流影响的上下旋翼表面压强分布情况,如图9所示。从图9中可以看出随间距缓慢增加到0.385R时,旋翼的上下表面压强之差逐渐变大,此时系统升力随之增大。当间距继续增加到0.645R时,旋翼上下表面压强差变小,对应升力减小。因此,当两个旋翼之间的间距为0.385R时,整个共轴双旋翼系统的升力较大且稳定性高,气动性能较为良好。

4.2.3 速度分布

速度云图可以表征桨叶各剖面的速度大小,旋翼下洗流的诱导速度越大说明上下旋翼之间的气动干扰越弱,两个旋翼下洗流的叠加作用越强,共轴双旋翼系统的气动性能越优。转速为2200r/min时各旋翼间距无来流影响的纵向诱导速度云图,如图10所示。

图10 速度云图Fig.10 Velocity Distribution

旋翼在间距(0.32~0.385)R时,下旋翼下洗流的诱导速度有明显增大趋势。间距增加到0.645R时下旋翼下洗流的诱导速度有减小趋势。当间距为0.385R时,下旋翼下洗流的诱导速度最大,此时共轴双旋翼系统的气动性能良好。

5 结论

这里建立了无来流影响下共轴双旋翼的气动模型,通过测量不同共轴间距产生的升力和功耗得到了共轴旋翼单元的气动性能变化趋势,最后对比流线、压强和流速分布得到以下结论:(1)在悬停状态下,共轴双旋翼的承载能力比无干扰状态的单旋翼强,升力最大可以提升72%,且具有良好的稳定性和操控性。(2)在合理的旋翼间距下旋翼上下表面的压差较大,对应较大的升力,且此时涡流分布较对称,涡流形状较完整,避免了额外功耗的产生。(3)旋翼间距相同时,悬停状态下要产生相等的升力时,旋翼转速较低的共轴双旋翼具有较高的功率载荷,此时共轴单元所需的功耗较少,能耗利用率更高。(4)综合共轴双旋翼系统在不同间距下的试验结果和数值模拟结果,当共轴双旋翼的间距比为0.385时,功率载荷和性能指标处于较大值,悬停效率最高,此时共轴双旋翼的气动布局设计较合理,其整体的气动性能最佳。