城轨车辆金属软管管体锈蚀原因分析

2023-02-24徐晓锋

徐晓锋

(沈阳中车轨道交通装备有限公司,辽宁沈阳 110027)

0 引言

某地铁一号线首列车大修完成载客运营两年后,首列车车下制动系统不锈钢金属软管管体发生漏气现象,金属软管材料为304#不锈钢,经检查确认为点状锈蚀漏气。为查找管体锈蚀原因,提出了先宏观排查后微观检测的方法。宏观排查首先对不锈钢金属软管的原材料批次进行溯源,又通过首列车整车不锈钢金属软管的腐蚀情况,建立并计算出抽查比率,对其他车辆不锈钢金属软管状态进行抽查,通过上述排查结果,做出不锈钢金属软管锈蚀与原材料的生产批次无关的宏观判断。从锈蚀金属软管中抽取样件,对锈蚀的不锈钢金属软管进行了化学成分分析、金相分析、非金属夹杂物检测、3D 体式显微镜观察锈点状态、能谱分析等微观检测,对检测结果进行综合分析,根据分析结果查找出锈蚀原因[1],并制定相应措施。

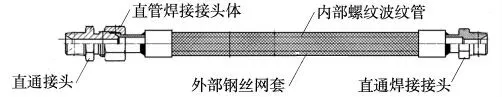

1 软管结构形式

制动系统不锈钢金属软管由5 个零件组成,分别为直通接头、直管焊接接头体、外部钢丝网套、内部螺纹波纹管和直通焊接接头,其中直管焊接接头体和直通焊接接头体与外部钢丝网套和内部螺旋波纹管焊接在一起,所有的零件材料均为304#不锈钢(图1)。

图1 不锈钢金属软管结构

2 安装位置及锈蚀情况

该金属软管安装在制动系统部件与车体管路之间,如EP2002 阀、辅助控制箱、风缸等部件与车体管路之间连接,内部介质为相对湿度不大于35%的干燥压缩空气。不锈钢金属软管漏气点在管体上,管体外部的钢丝网套也出现生锈,内部的螺旋波纹管凸起部位有点状锈蚀(图2)。

图2 管体发生漏气和锈蚀现象

3 宏观排查锈蚀原因

3.1 原材料的溯源排查

对23 列车的不锈钢金属软管的原材料生产批次进行排查,发现首列车软管的原材料生产批次号与其他列车生产批次号不相同,初步判断为金属软管的原材料质量存在问题。

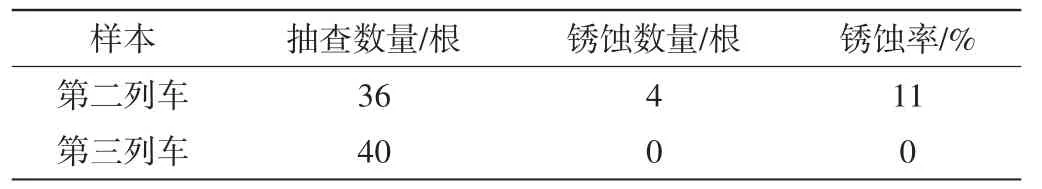

3.2 金属软管状态抽查

为了判断首列车金属软管锈蚀原因是否与生产批次有关,对第二列和第三列的不锈钢金属软管金进行抽查,抽查比率按首列车不锈钢金属软管锈蚀情况进行确定,锈蚀占比率C=N/S×100%,其中N、S 分别表示整列车的锈蚀金属软管数量和金属软管数量。

首列车锈蚀软管数量为31 根,整列车金属软管数量为120根,则锈蚀占比率为25.8%。对第二列车和第三列车的不锈钢金属软管进行抽查,抽查结果见表1,初步判断锈蚀原因与金属软管的批次无关。

表1 抽查结果

4 微观检测

针对宏观的排查结果,深入研究不锈钢金属软管锈蚀原因,并进行如下分析。

4.1 化学成分分析

取两根锈蚀金属软管,分别在管体上取一段,使用C/S 仪和电感耦合等离子光谱仪(ICP)进行化学成份检测,两根腐蚀金属软管化学成分测试结果均符合GB/T 3280—2015《不锈钢冷轧钢板和钢带》对304#不锈钢的要求。

4.2 硬度测试

取1 根被腐蚀金属软管进行维氏硬度测试[2],测试方法参GB/T 4340.1—2009《金属材料 维氏硬度试验》,测试结果的平均硬度值243 HV,参考GB/T 33362—2016《金属材料 硬度值的换算》转换为布氏硬度约为231 HBS,高于GB/T 4237—2015《不锈钢热轧钢板和钢带》中304#不锈钢的要求值201 HBW。

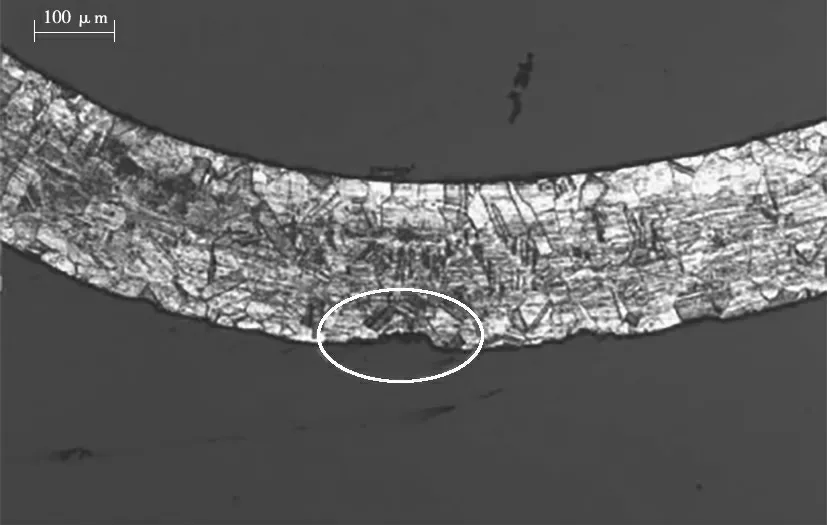

4.3 金相分析

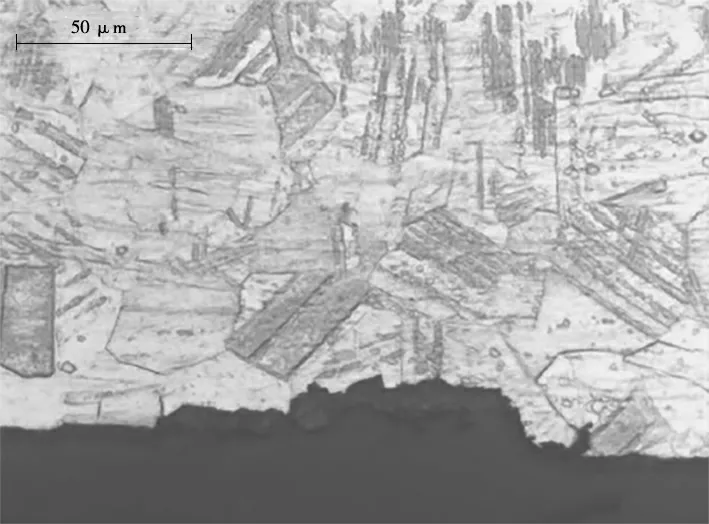

在锈蚀金属软管上取金相试样,使用金相显微镜观察,显示结果见图3 和图4:管道基体金相组织主要为奥氏体,波纹管波纹凸起部分的外部边缘可见明显的凹坑。

图3 试样波纹凸起处金相照片(100×)

图4 标记区域放大照片(500×)

4.4 非金属夹杂物检测

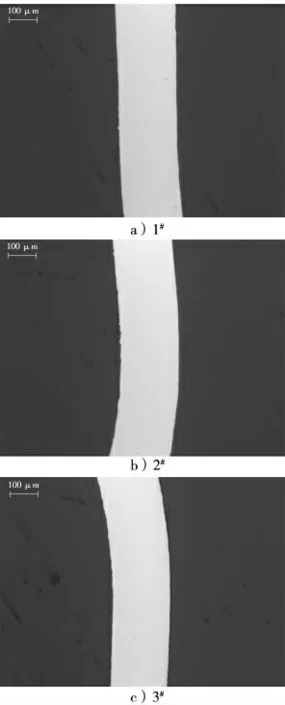

分别在3 根锈蚀金属软管上取纵向截面金相试样,编号为1#、2#和3#,依次打磨和抛光,然后在金相显微镜下进行非金属夹杂物的显微评定。评级标准为ASTM E45-18《钢中夹杂物含量测定的标准试验方法》,即检验整个抛光面,对于每一类夹杂物均按细系和粗系记下与所检验面上最恶劣视场相符合的标准图片的级别数,测试结果见图5。由测试结果可知,失效波纹管的非金属夹杂物以D 类系为主,等级为0.5.

图5 1#、2#和3#非金属夹杂物评级(100×)

4.5 锈蚀部位观察

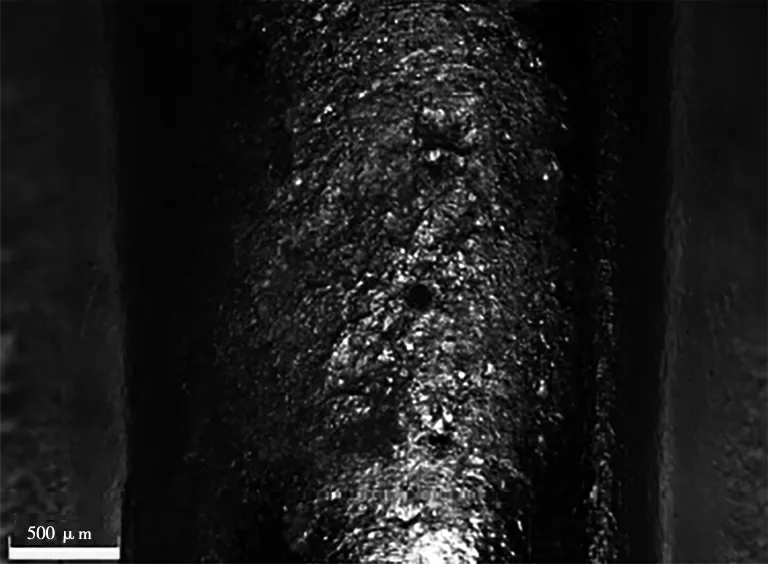

使用3D 体式显微镜观察试样表面,发现管道在波纹凸起的部分存在明显的腐蚀坑洞,局部放大后发现腐蚀区存在较多大小深浅不一的坑洞,且该区域表面有较多沟槽,孔洞深度最大约50 μm(图6)。

图6 腐蚀点

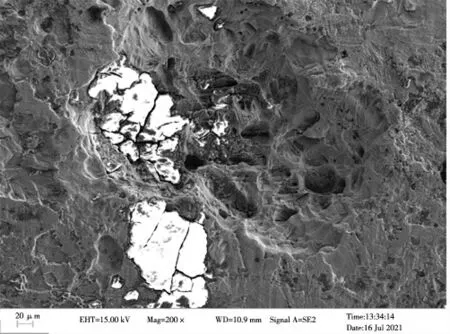

用扫描电镜观察试样的表面腐蚀坑洞,显示腐蚀坑洞深度较浅,其周边有较多覆盖物,腐蚀坑洞内有较多块状腐蚀产物及腐蚀沟槽,坑洞内表面已显露出晶粒,且晶面上存在较多腐蚀沟槽(图7)。

图7 腐蚀坑洞

4.6 能谱分析

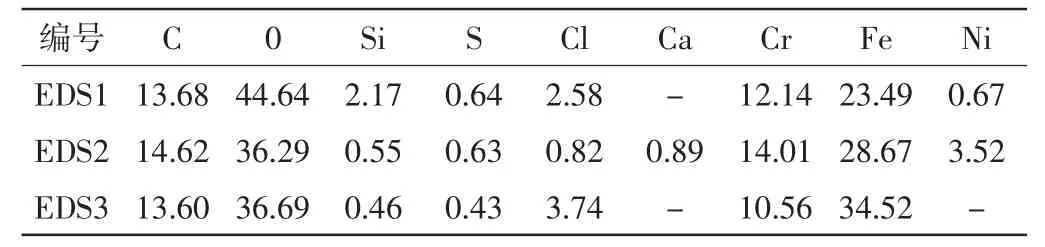

在管道腐蚀坑洞内部的腐蚀产物上进行能谱分析,由测试结果可知,腐蚀产物中Fe、Cr、Ni 等元素主要来自基体,较高含量的C 可能来源于介质中的污染物,O 含量比较高说明其主要为氧化腐蚀产物,而腐蚀产物中有一定量的S、Cl 等腐蚀性元素(表2)。

表2 能谱分析结果

4.7 检测结果综合分析

(1)化学成分测试结果显示,失效波纹管的化学成分符合GB/T 3280—2015 中304#不锈钢的要求。

(2)硬度测试结果显示,管硬度平均值243 HV(231 HBS),略高于GB/T 4237—2015中304#不锈钢的相关要求。GB/T 4237—2015 是不锈钢钢板或条带的相关标准,硬度的要求值并不适用于波纹管,试样的硬度稍高可能与其加工工艺有关。

(3)金相测试结果显示,管道基体金相主要为奥氏体。

(4)非金属夹杂物测试结果显示,波纹管的非金属夹杂物主要以D 类细为主、等级为0.5,非金属夹杂物含量无明显异常。

波纹管道的腐蚀坑集中出现在波纹凸起的表面,其深度并不大50 μm,腐蚀坑内部有些区域已经显露出晶粒,说明腐蚀对晶界的破坏非常严重;有些区域内表面还残留有块状腐蚀产物及较多腐蚀痕迹,说明管体表面生锈不仅发生在波纹管表面,管道内也发生了由外向内的腐蚀。能谱测试结果也显示,坑洞内残留的腐蚀产物中含有一定量的S、Cl 等腐蚀性介质,是造成管道腐蚀的主要原因[3]。

4.8 腐蚀性元素S、Cl 来源排查

腐蚀性元素来源主要从车辆的运营环境、车辆金属软管安装工艺和金属软管生产工艺三方面考虑。经过综合分析及排查,认为腐蚀元素S、Cl 来源于车辆金属软管的生产环节。

第一列车和第二列车在金属软管焊接完成后,采用的是焊后酸洗钝化工艺,而其他列车金属软管生产工艺进行升级,采用了焊后打磨工艺。酸洗钝化时操作人员操作不当,使金属软管管体残留有S、Cl。

5 结论

(1)对首列车的不锈钢金属软管进行刨切检查,计算出整列车的锈蚀率,根据对第二列车和第三列车进行的抽查结果,初步判断锈蚀原因与金属软管的生产批次无关。

(2)对不锈钢金属软管进行化学成分析、硬度测试、金相分析、非金属夹杂物检测、能谱分析及3D 显微镜观察等综合检测,锈蚀是由外向内发生的,坑洞内残留的腐蚀产物中含有一定量的S、Cl 等腐蚀性介质,是造成管道腐蚀的主要原因。

(3)腐蚀性元素S 和Cl 来源于金属软管的生产环节,后期金属软管焊接接头生产工艺全部要求焊后打磨。