压力容器封头壁厚设计探讨

2023-02-24潘斌

潘 斌

(大庆油田装备制造集团,黑龙江大庆 163000)

0 引言

压力容器的设计一定要根据压力容器的实际使用环境、使用方法等,充分考虑压力、温度、介质等影响因素,同时要充分考虑压力容器使用材料的刚度、强度,保障压力容器生产使用过程中的安全性、可靠性、经济性等。壳体厚度的设计是压力容器众多设计参数中的重中之重,直接影响压力容器使用的稳定性、强度和刚度,同时也影响压力容器的使用安全性,所以要高度重视压力容器壳体厚度的设计,满足国家相应标准规范。

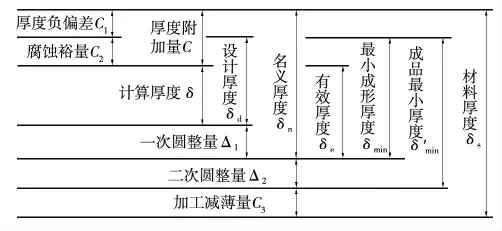

压力容器封头厚度的设计过程,流程比较繁琐,涉及的内容也比较多,主要包括对各类厚度的计算,如最小形成厚度、名义厚度、设计厚度以及有效厚度等,实际加工时还应科学合理控制材料厚度和成品最小厚度等。按照国家的相应标准规定,压力容器封头成品的最小厚度一定要大于最初压力容器封头设计的最小成形厚度。目前我国新的标准中,对压力容器封头的各种厚度关系、设计流程有着明确的规定,保障合理设计压力封头及科学的壁厚,提升整体的安全性和经济性。

1 GB 150—2011 封头厚度要求

1.1 壁厚定义

针对压力容器封头壁厚,在GB 150—2011《压力容器 通用要求》中有着明确的解释,其中计算厚度使用δ 表示,使用标准中的公式就能计算得出;设计厚度使用δd表示,为腐蚀裕量C2与计算厚度δ 相加;名义厚度使用δn表示,为材料厚度负偏差C1与设计厚度δd相加,相加的结果与材料规格厚度要求相符合;名义厚度δn与腐蚀裕量C2和材料厚度负偏差C1之间的差值为有效厚度δe;受压元件成型后的最小厚度为最小成形厚度δmin。最小成形厚度的定义在GB 150.1—2011 中给予说明,也明确规定了压力容器最小成形厚度要求。

1.2 成形要求

压力容器生产制造单位对加工余量的确定一定要符合GB 150—2011 中第6.1.1 条规定,在实际生产中,受压元件的实际厚度不能比设计的最小成形厚度小。最小成形厚度是GB 150—2011 新引入的一个名词,压力容器的最小成形厚度是保障压力容器刚度、强度、使用寿命的重要数据参数,最小成形厚度的引入,可以实现压力容器在生产制作过程中避免出现二次圆整,为企业节省制作成本。最小成形厚度的定义与计算厚度的含义有着密切的关系,重要表示壳体设计成型后的最小厚度。计算厚度的计算主要是依据国标中的相应计算公式得出的,这其中的计算厚度包括了压力容器筒体、封头、开孔补强、支座等各种零部件的厚度,同时还要充分考虑载荷的强度与刚度,计算出的厚度要取最大值。所以,最小成形厚度为计算厚度与腐蚀裕量之和。

1.3 成形后不包括腐蚀裕量的最小厚度

GB 150—2011 中对最小厚度的定义有着明确的规定,规定中指出压力容器壳体的最小厚度一定要满足压力容器制造、运输中的刚性需求。上一版的标准中只是要压力容器最小厚度进行原则性规定,碳钢、低合金钢满足δmin≥3 mm 的要求,高合金钢满足δmin≥2 mm 的要求,没有充分的考虑到压力容器的结构、运输、安装等因素对其产生的影响。国标中对椭圆封头、蝶形封头受内压作用下的最小厚度进行了明确的规定,最小厚度的确定主要是避免椭圆封头、蝶形封头在内压的作用下出现局部失稳现象。所以椭圆封头、蝶形封头按照国标中的要求,最小厚度要大于有效厚度。一般情况下换热器采用的都是卧式耳座与支座,有着较大的自重,想要降低支座局部产生的较大应力,就要明确U 形管换热器、浮头式换热器和固定管板换热器壳体最小厚度。

1.4 标注要求

GB 150.1—2011 有效完善了设计过程中关于最小成形厚度的相关标准。

2 GB/T 25198—2010 封头厚度要求

2.1 壁厚定义

通常将压力容器封头投料的厚度定义为封头材料厚度,使用δs表示,也可以理解为其与材料质量证明书内的规格厚度相同,成品最小厚度可以代替实际厚度最小值,使用δ'min表示。

2.2 成形要求

设计封头的毛坯厚度时,一定要充分按照GB/T 25198—2010《压力容器封头》中6.2.1 和6.3.13 的规定执行,基于工艺减薄量方面考虑,得到的封头成品其实际最小厚度一定要大于最小成形厚度,才能满足要求。

2.3 标注要求

GB/T 25198—2010 中对压力容器封头设计中的最小成形厚度标注有明确的规定。

3 封头各种厚度关系

图1 为设计和制造过程中,封头不同厚度之间的关系。

图1 各种厚度相互关系

在设计封头方面,主要的厚度包括以下6 种:

(1)设计厚度δd=δ+C2。

(2)名义厚度δn=δd+C1+Δ1=δ+C1+C2+Δ1。

(3)有效厚度δe=δn-C1-C2=δ+Δ1。

(4)最小成形厚度δmin=δn-C1=δ+C2+Δ1。

(5)厚度附加量C=C1+C2。

(6)制造过程中的厚度有:成品最小厚度δ'min=δn-C1+Δ2=δ+C2+Δ1+Δ2;封头材料厚度δs=δn+Δ2+C3=δ+C1+C2+Δ1+Δ2+C3。

对以上公式分析和研究后发现,为了成品最小厚度不小于最小成形厚度,厂家在设计厚度时一般会考虑加工减薄量,将其与名义厚度的和来进行设计,再圆整到符合钢板规格的厚度,这时的厚度就是压力容器封头的实际材料厚度。加工减薄量是压力容器封头设计、生产制造过程中的重要数据参数。在圆整厚度的过程中,还要充分的考虑到强度因素,封头有开口时,计算出开口补强,没有开口时可能出现材料的浪费,同时在圆整厚度的过程中,可能出现板厚跳档的现象,对压力容器封头设计的合理性、经济性有所影响。因此需要根据实际情况,对压力容器封头设计、生产制作过程中各种厚度之间的关系进行分析、明确,对封头最小成形厚度进行科学合理的计算是十分重要的。

4 封头最小成形厚度计算

实际应用过程中,主要包括椭圆封头、球冠形封头和蝶形封头等几类封头形式,下面以比较常见的椭圆封头为例,简述设计椭圆封头壁厚的相关设计过程。

4.1 无开孔的标准椭圆形封头的厚度

依据GB150—2011 中5.3.2 条规定,可通过下式来进行厚度计算:

最小成形厚度δmin=δ+C2。

4.2 有开孔补强的标准椭圆形封头的厚度

GB 150—2011 的6.3.3.2 中规定,在以椭圆封头中心为基准,其直径值的80%范围内,厚度的计算公式如下:

最小成形厚度δmin=δ+C2+Δ1,第一次圆整量Δ1可以全部补强材料来分析。

在以椭圆封头中心为基准,其直径值的80%范围外,厚度的计算公式如下:

最小成形厚度δmin=δ+C2。

4.3 内压弹性失稳要求下的壁厚

椭圆封头的长轴、短轴长度按照GB 150—2011 中规定,比值小于2 时,椭圆封头的有效厚度要大于封头内直径的0.15%,所以有效厚度、最小成形厚度在内压弹性失稳的影响下,分别为δe≥0.15%Di、δmin=0.15%Di+C2。

4.4 封头最小成形厚度

以上3 种情况是目前比较常用的确定压力容器封头厚度的方式,分别取3 种情况下的最大值为封头的最小成形厚度,封头有开口的情况下最小成形厚度δmin=max(δ+C2,δ+C2+Δ1,0.15%Di+C2),在没有开口时,封头最小成形厚度δmin=max(δ+C2,0.15%Di+C2)。

5 封头厚度合理设计

在设计压力容器封头厚度的过程中,一定要充分考虑到其经济性、安全性,压力容器封头材料厚度的确定一定要以最小成形厚度为基准,目前比较常用的压力容器厚度计算软件为SW6,可以通过以下公式有效计算出各类厚度:

最小成形厚度的确定还要根据封头上是否存在开口,如果存在开口,就要计算开孔补强,最终输入的厚度不是名义厚度,而是最小成形厚度。根据GB/T 25198—2010 的规定,在封头最小成形厚度确定的情况下,封头圆整材料厚度需要根据封头成形厚度减薄率或制造厂实际工艺减薄率,这样的情况下,压力容器封头的厚度与名义厚度相比较更薄,节省材料成本。通过对压力容器封头材料厚度、最小成形厚度的科学合理计算,封头的强度、刚度、使用安全、使用寿命都符合国家的标准要求,同时为企业节省材料成本,符合我国提倡的节能减排政策。

6 结束语

通过以上的分析研究,在压力容器封头的设计过程中安全是前提,但是安全也需要与设计、制造紧密结合,应在保障安全的基础上,采用科学合理的方式设计压力容器封头厚度,准确计算出压力容器封头的最小成形厚度。