循环水系统胶球清洗装置隐患治理方法

2023-02-24胡高斌吴沛航

胡高斌,彭 浩,汪 涛,吴沛航

(江苏国信靖江发电有限公司,江苏 泰州 214513)

胶球清洗系统在煤电机组有着举足轻重的作用,胶球系统的稳定有效运行决定了机组凝汽器的换热效果,影响着机组的经济性。本文针对某660 MW超超临界机组收球率低下情况,通过网板修复、改变密封结构等方法对收球网进行综合治理,治理后收球率可满足标准要求,极大地提高了机组的热效率,对煤电机组的节能降耗有着重要意义。

1 设备简介

某发电机组一期工程2台660 MW超超临界汽轮发电机组由上海电气集团生产,采用德国西门子技术,型号为N660-25/600/600;2台机组均自2015年年初正式投产运行。收球网由上海达极制造,型号为Taprogge D2,收球网为格栅式、倒V字形结构,如图1所示。

图1 收球网装置流程示意图

由于收球网本体网板间和收球网与循环水管壁之间均存在一定的间隙,若存在杂物挤压、机械磨损和网板变形等原因,该间隙将增大直到胶球从间隙处漏出并排出循环水管,影响凝汽器循环水管清洗效果[1]。

2 实施背景

图2为收球网装置结构图,收球网状态为关闭状态,结构包括收球网本体、电动执行器、轴承、收球网支架、收球管道、阀门、差压变送器和密封垫等部件,正常运行时收球网是打开的,而投球及收球状态下收球网是关闭的,防止胶球漏至长江。

图2 收球网装置结构图

投入胶球时,先检查系统管道和阀门,将装球室集球阀操作至“收球”位,打开装球室顶盖,装入胶球1 500只左右,关闭装球室顶盖,将收球网操作至“收球”位,并检查收球网差压无报警;为了充分清洗机组凝汽器换热管内壁,投球、收球至少4 h后方可停止系统运行并清点胶球数量。

由于长江下游汛期水草杂物多,若循环水旋转滤网网板间间隙较大会导致杂物覆盖收球网,严重时会导致收球网变形甚至轴承抱死,收球网无法开启和关闭到位,从而导致收球率较低。如图3、4所示,某电厂收球网变形后会导致收球网网板关闭不严,在收球的过程中,胶球不仅会通过收球网网板间的间隙漏出,还会通过收球网与循环水管壁的间隙漏出,导致收球率较低。

图3 收球网网板变形示意图1

3 综合治理方法

3.1 对收球管道进行清理

由于地处长江中下游地区,循环水中泥沙含量较高,收球管道可能存在堵塞的现象,若收球管道堵塞,会导致胶球无法回收,从而在收球结束后随循环水排往长江,收球率低[2]。

图4 收球网网板变形示意图2

利用机组C修对收球管道进行检查,发现收球管道与循环水母管管壁处、收球管道弯头处均存在泥沙和杂物附着,虽未完全堵塞管道,但会影响收球管道的阻力,从而影响胶球的回收。针对此种情况,我们通过用高压水流对管道进行清洗,并加装排污装置以保证管道的洁净性;同时,对循环水旋转滤网做好定期滚动检查,发现网板间的间距大于2 mm则进行网板更换,减少了循环水系统下一级流程收球网装置的杂物附着[3]。

3.2 对收球网网板进行修复

由于循环水中杂物附着会导致收球网前后差压过大,导致收球网变形。针对此种情况,在机组C修中对收球网网板间隙进行了检查,发现网板中间间隙达到了29 mm,足够胶球从中通过(胶球的直径为26 mm),故需要进行整定。

在机组C修中,通过液压千斤顶对收球网网板进行初步固定,同时利用乙炔焰配合大锤敲击进行网板形状矫正,通过火烤、捶打和液压装置固定等矫正手段,使得修后收球网网板的中间间隙均小于2 mm,如图5所示,保证了运行期间胶球不会通过间隙漏至长江。

图5 收球网网板修复后侧视图

3.3 改造收球网与循环水管壁间的密封结构

通过检查,发现收球网密封板与循环水管壁间的静态间距达到20 mm,故在运行循环水压的作用下,由于杂物挤压、机械磨损等原因,该间隙将增大直到胶球从间隙处漏出并排出循环水管,影响凝汽器循环水管清洗效果。由于收球网运行时需要开和关的转动,此处间隙过小且同时采取刚性密封会导致收球网与循环水管壁卡涩,故无法通过缩小刚性密封的间隙来提高收球率;若全部采取柔性密封,则会由于柔性密封在循环水压下支撑强度较弱的原因导致胶球泄漏,影响收球率。

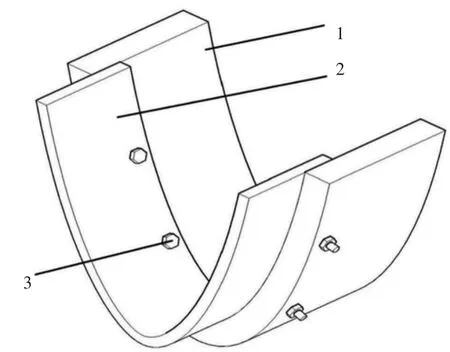

故经过专题攻关,发明了收球网与循环水管道间的一种新型密封结构,如图6所示。图6中1号部件为刚性材料、2号部件为柔性材料,其通过部件3(螺栓)紧固;钢板和聚四氟乙烯材料的复合固定,既保证密封的强度、又保证密封的柔韧性,防止收球网在转动过程中的卡涩。

图6 收球网与循环水管壁间的密封结构示意图

图7为改造后收球网与循环水管壁示意图,其中,部件1为柔性密封、部件2为循环水管道、部件3为胶球、部件4为收球网板块、部件5为刚性密封(呈弧状设置);刚性密封垂直设置在收球网本体上,而柔性密封件设置在刚性密封件远离收球网本体的一侧。通过此改造,使得收球网本体靠近循环水管道端部的柔性密封件抵触在循环水管道的内壁面上,柔性密封件首先与壁面接触随着发生形变,从而可以令收球网本体和循环水管道内壁面之间不具有间隙,进而防止胶球流失导致影响凝汽器管路清洗效果,提高了胶球的回收率。

图7 改造后收球网与循环水管壁示意图

3.4 其他影响因素的消除

1)选择技术规范要求的胶球:胶球具有一定硬度并富有弹性,胶球的气孔均匀、孔间连通吸水性强,直径26 mm且密度在1.03~1.05 g/cm3,并浸水进行密度验证,浸水时间不小于2 h。

2)为了保证收球率,根据技术规范要求,循环水在换热管内流速需达到1.6 m/s,根据此流速要求,通过对凝汽器水侧换热管截面积及循泵的出力进行计算,开启单台循环水泵换热管内最大流速最大只能到1.1 m/s,无法达到设计流速要求。故如果收球时开启单台循泵,会导致胶球滞留在换热管道内,收球结束后会跟随循环水泄漏至长江,所以需在收球时保持双循泵运行以提高收球效率。

4 实施效果

通过上文对循环水系统胶球清洗装置隐患的综合治理,我们在机组正常运行时投入1 500只胶球,保持双循泵运行,经过标准操作进行泡球、投球和收球,4 h后进行清点胶球,在A侧共回收胶球1 431只,收球率达到了95.4%;在B侧共回收胶球1 435只,收球率达到了95.67%,收球网A、B两侧收球率均满足设计性能考核标准(收球率大于等于95%),较之修前收球率(两侧收球率均小于50%)有大幅提升。

通过对收球网进行结构和操作规范的综合治理,使得机组胶球清洗装置的收球率达到设计的性能考核要求,不仅减少了胶球的损耗,并且保持了凝汽器不锈钢换热管内壁的洁净度,增加了凝汽器的换热效率,提高了机组运行的经济性。