浅埋煤层开采过沟谷区域动载矿压机理及防治技术研究

2023-02-24郭中安赵启生尹聪

郭中安 赵启生 尹聪

(陕西中太能源投资有限公司)

我国陕北侏罗纪煤田普遍存在着地表为沟谷的浅埋煤层,由于其埋深浅,基岩较薄,上覆地形复杂多变,丘陵沟谷区域普遍发育,是典型受地表地形影响的薄基岩浅埋煤层[1]。在沟谷发育处松散层因冲蚀缺失,部分关键层也因冲蚀变薄或缺失,导致工作面出现压架、大面积冒顶及煤柱倾倒等动力灾害显著的动载矿压灾害,对西部煤矿开采造成重大影响[2-3]。

随着近年来西部煤炭资源快速开发,关于地表沟谷对浅埋煤层安全开采的研究成为重点,许家林等[4]研究了神东矿区活鸡兔井工作面过沟谷地形时发生的动载矿压问题,揭示了沟谷地形段覆岩主关键层受侵蚀而缺失是引起工作面出现动载矿压的根本原因。张志强等[5-6]研究了沟谷坡角、沟深对工作面矿压的影响,得出了沟谷坡角越大,动载矿压显现越强烈,沟深越大,工作面在沟谷上坡段动载矿压显现越强烈的结论。郭靖等[7-9]等从各个角度揭示了浅埋煤层开采经过沟谷时矿压的变化特征。

沟谷地形对浅埋煤层开采矿压显现的影响机理和变化特征虽然逐渐被人们所掌握,但国内外学者对于过沟谷区域强动力学矿压显现现象的防治措施的研究相对较少,现大多防治措施现场操作性不强,经济性和实用性较差。为解决上述难题,通过分析朱家峁煤矿1305-2 工作面压架机理,提出了采用工作面深孔爆破和顺槽提前施工钻孔进行水力压裂等措施,有效解决了浅埋煤层开采在地表过沟谷区域时压架的难题,为浅埋煤层工作面过沟谷区域的动载矿压防治工作提供了新思路。

1 概况

1.1 工作面开采条件

陕西中太能源投资有限公司朱家峁煤矿地处陕北侏罗纪煤田榆横矿区南区的东北部,井田东西宽10.0 km,南北长7.6 km,面积约为50 km2。矿井仅有侏罗系延安组3 号煤层为可采煤层。矿井地处毛乌素沙漠东南缘与陕北黄土高原接壤地带,地表基本被第四系松散沉积物所覆盖,较大沟谷中基岩零星出露。

1305-2 工作面位于朱家峁煤矿一盘区西翼,工作面对应地面位置主要为黄土梁峁,区内地势差异显著,东南高于西北,区域内沟壑纵横。工作面中部有2 条沟谷通过,流向总体为自南向北,河沟处基岩被冲蚀,缺失厚度为15~30 m。1305-2 工作面长240 m,走向长3 905 m,煤层埋深为125~205 m,煤层倾角为0°~3°,平均为0.8°,煤厚2.5~3.1 m。工作面采用ZY9000/17/35 型液压支架,初撑力为6 412 kN,工作阻力为9 000 kN。

1.2 工作面压架情况

1305-2 工作面于2020 年10 月正式开始回采,截至2021 年9 月底,已经累计推进2 400 m,2021 年10月,1305-2 工作面在过第一条河沟的上坡段连续出现2 次压架事件,累计造成生产中断16 d,严重影响了矿井的安全生产和经济效益。

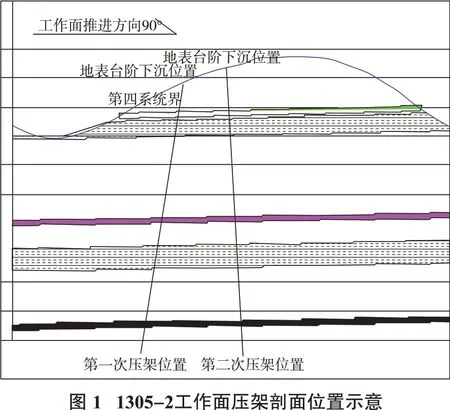

第一次压架发生在过第一条河沟的上坡段距离坡顶约70 m处,来压时工作面46#~122#支架顶板在煤壁处断开切顶,支架上方发出响声,同时煤壁出现片帮情况,工作面中部65#~95#支架全部压死,多处液压管路损毁,影响生产10 d;第二次压架发生在过第一条河沟的上坡段距离坡顶约25 m处,来压过程中大部分支架压力在6 min 之内从28 MPa 逐渐升至42 MPa,本次压架造成工作面中部45#~95#支架大部分被压死,工作面多处液压管路损毁,影响生产6 d。上述2 次压架事件的特点可以简单总结为来压速度快、能量大、液压支架活柱行程急剧下缩、沿煤壁有切顶现象,同时对应的地表有明显的台阶下沉现象,如图1所示。

2 压架机理分析

2.1 覆岩关键层判定

根据关键层理论,煤层开采后上覆岩层的垮落受关键层的控制。关键层为在岩层运动过程中起到主要控制作用的岩层,其破坏意味着岩层发生大面积运移。由于关键层在受到压力转移后,会发生位置转移,即不是一个层位控制整体岩层运移。前者称为亚关键层,后者称为主关键层[10]。

为研究1305-2工作面压架位置上覆岩层的关键层发育情况,首先以工作面附近的ZK804 等地质钻孔为基础,分析了上覆岩层与松散层的赋存情况,发现该区域松散层厚度为0~70 m,基岩平均厚度约130 m,局部沟谷被冲蚀区域基岩最薄预计仅有120 m 左右,属于典型的基岩局部缺失的情况。根据理论分析[11]:

式中,hi为第i岩层厚度(i=1,2,…,m),m;vi为第i岩层容重(i=1,2,…,m);Ei为第i岩层弹性模量(i=1,2,…,m)。

式中,lk为岩层的破断距,m;hk为第k层岩层的厚度,m;ek为第k层岩层抗拉强度,MPa;qk为第k层岩层承受载荷,MPa。式中,qn为n层上覆岩层的载荷,MPa;H为上覆岩层厚度,m;V为容重,GPa;n为岩层划分层数;j为第k层硬岩层所控软岩层组的分层号;mk为第k层硬岩层所控软岩层的层数;Ek,j为第k层硬岩层所控软岩层组中第j层岩层弹性模量,GPa;hk,j为第k层硬岩层所控软岩层组中第j层岩层分层厚度,m;Vk,j为第k层硬岩层所控软岩层组中第j层岩层容重,GPa。

第k层硬岩层若为关键层,其破断距应小于其上部所有硬岩层的破断距,即满足

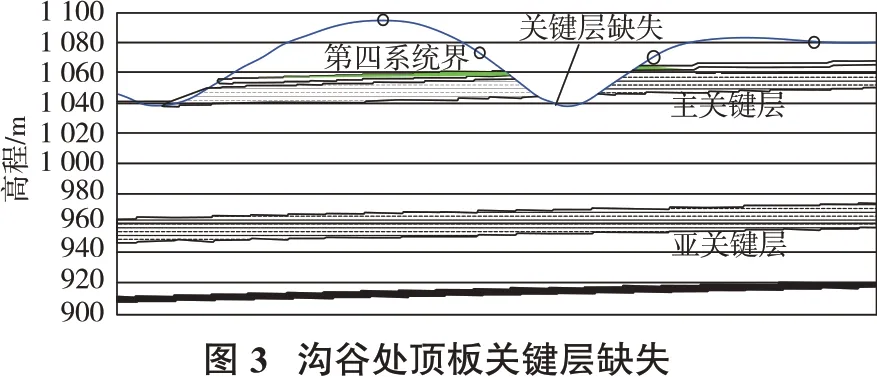

经过计算,上覆基岩发育1 层11.5 m 厚的中砂岩为主关键层,煤层顶板上40 m 发育1 段15 m 厚的灰白色中粒长石砂岩为亚关键层。朱家峁煤矿上覆岩层分层情况如图2所示。

由以上分析可知,工作面在压架前后,覆岩主关键层出现了缺失后重现的过程。局部关键层发生破坏会造成其侧向水平力缺失,造成“砌体梁”结构滑落失稳,造成工作面来压显现,见图3。

2.2 机理分析

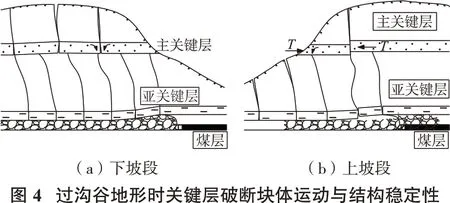

1305-2 工作面矿压显现与覆岩主关键层被河沟冲蚀缺失有关。随着工作面向前推进(面向沟谷,图4(a)),由于工作面后方关键层尚为完整,当工作面推进到一定距离后,主关键层破断将发生回转下沉,后方采空区上覆主关键层能够对破断关键块体产生一定侧向约束作用,因此上方覆岩大结构容易形成稳定的“砌体梁”结构[12],工作面矿压显现不明显。而当工作面背向沟谷过上坡段时(背向沟谷,图4(b)),由于后方采空区上覆岩层主关键层受侵蚀破坏而缺失,侧向水平挤压力缺失,“砌体梁”结构难以稳定,下部岩层所受载荷增大发生失稳现象,从而引起工作面的动载矿压显现[4],即发生大面积压架事故。

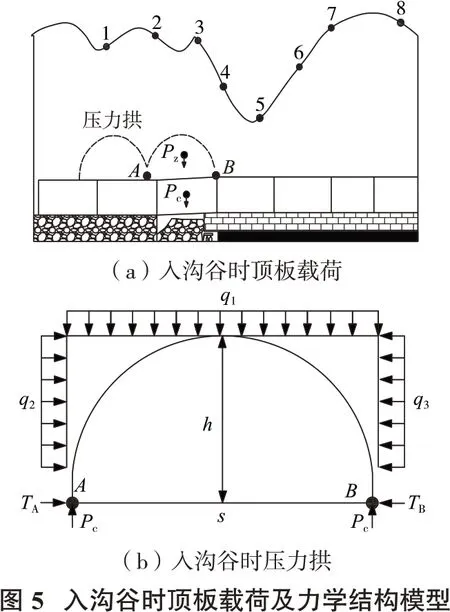

如图5 所示,假如进入沟谷过程时,黄土层形成压力拱平衡结构,结构中的前拱脚和后拱脚将上覆黄土层重量分别传递到垮落矸石和煤壁前方。沟谷区的影响造成压力拱左右两侧载荷q2、q3不同,非对称压力拱结构产生,该压力拱能够稳定的必要条件为[13]

式中,f为黄土层摩擦因数,取0.25~0.3;NB为后拱脚垂直支撑力;TB为后拱脚水平挤压力。

根据压力拱平衡条件,拱边线AB上弯矩∑M为零,拱水平方向力∑Fx为零,拱垂直方向力∑Fy为零。

由MA=0,MB=0,∑Fx=0,∑Fy=0,可得

式中,压力拱左侧载荷q2=γHη;压力拱右侧载荷q3=γ(H-a)η;q1为垂直载荷,即γH;q2为压力拱左侧载荷,即γHη;q3为压力拱右侧载荷,即γ(H-a)η;H为黄土层厚度;a为沟谷深度;η为侧压系数;s为周期来压步距;NA为前拱脚垂直支撑力;TA为前拱脚水平挤压力,A点位于两压力拱的交汇处,此处水平力TA可忽略不计;γ为容重。

联立上述公式,可得

沟谷如果想要形成稳定的压力拱结构,沟谷深度a满足上式,沟谷最大深度a与黄土层厚度H、周期来压步距s、黄土摩擦因数f成正比,与压力拱高度h和侧压系数η成反比。

3 动载矿压防治措施

根据对压架机理的分析,在谷沟深度、松散层厚度等自然因素不可改变的前提下,减小工作面的周期来压步距可以较好解决工作面过沟谷大面积动载矿压灾害。因此,1305-2 工作面在通过第二条地表沟谷时,为确保工作面上坡段不再发生类似的压架事件,采取了架前深孔爆破、水力压裂、加强矿压监测分析、支架工况管理等措施,其中架前深孔爆破、水力压裂的主要目的是减小周期来压步距,同时也是解决动载矿压显现所造成压架事故的核心措施。

3.1 深孔爆破

根据前期矿压观测总结分析情况,目前1305-2工作面周期来压步距为18 m 左右,为避免基本顶岩层不及时垮落造成采空区大面积悬顶,引发工作面压架事件,采用架前深孔爆破的方式处理顶板岩层。爆破后随着工作面割煤移架,直接顶垮落,如图6 所示。由于岩石具有碎胀性,架后堆积冒落的碎胀矸石的高度超过采高(支架高度)一定距离,会起到支撑缓冲作用,当上部关键层断裂时,能有效缓解瞬间动载冲击,从而减轻直接作用到支架上的动载大小。

科学合理地选取深孔爆破参数是预防动载矿压显现的核心。为便于操作,本次设计在工作面架前利用锚杆钻机施工,设计炮眼深度为11 m,爆破仅仅能破坏煤层直接顶附近15 m 左右的岩层稳定状态,如图7 所示。现场组织采取12 m“一切顶”的作业方式,即工作面每推进12 m 的距离,就进行一次预裂钻孔施工并爆破切顶。采用聚能管装药定向爆破的方法进行顶板预裂卸压,以便割煤移架后煤层直接顶能随采随垮落。

而考虑到工作面中部往往是应力集中区,且1305-2 工作面前期发生的压架事故位置均为工作面中部,因此深孔爆破的区域选在工作面的中部,即45#~100#架,每1.75 m施工1个钻孔,共55个钻孔。

3.2 水力压裂

由于采用火工品深孔爆破具有安全性差、施工工艺复杂等缺点,为保证工作面的安全高效生产,在采用深部爆破的方式处理顶板岩层200 m 之后,引入了水力压裂技术并逐步取代了火工品爆破。

采用水力压裂技术后,不需要在工作面架前施工,只需提前在两顺槽打钻,然后利用高压水泵逐段压裂,选取钻孔参数。

结合弹性理论、1305-2 工作面顶板条件及在其他矿井的高压水预裂经验,可估算1305-2 综采工作面高压水预裂压力为15~40 MPa。

为达到预期效果,岩石单轴饱和抗压强度应该小于静水压力,即预裂压力要超过34.0 MPa;此时,压裂岩石受力状态为三向受力,静水压力在合适范围内进一步增大,但不超过40 MPa,结果符合以往实现水压致裂的矿井。

本次压裂工程布置1 类压裂钻孔,其中J 孔布置25个,仰角5°,孔深125 m;H孔布置25个,仰角5°,孔深125 m;累计压裂孔深6 250 m,具体施工可根据现场情况进行适当调整。

3.3 实践效果

经过2种技术实践,顶板深孔爆破和水力压裂技术对坚硬顶板的控制有着非常明显的效果,主要表现为破坏和软化顶板,以此来降低顶板的强度,破坏其完整性,实现采空区顶板垮落的分层效果和分次垮落效果,周期来压步距由18 m 缩短为12 m,及时冒落的顶板岩层垮落碎胀后可以更有效地支撑更高位的岩层,缓解顶板动载压力。因此,采用上述防治技术后,1305-2 工作面经过第二个河沟期间,并未出现顶板动载矿压事故,保证了工作面的安全回采。

4 结论

以朱家峁煤矿1305-2 工作面通过第一条河沟期间发生的压架事故为研究背景,通过理论分析得出顶板覆岩主关键层局部缺失导致无侧向水平的约束作用力,“砌体梁”结构出现滑落失稳,并以动载形式诱发工作面矿压显现,宏观表现为压架事故。通过力学推导得出减小工作面周期来压步距可有效缓解动载矿压显现,基于此,在1305-2工作面通过第二条河沟期间采用顶板深孔爆破和水力压裂联合的防治技术处理工作面顶板岩层,周期来压步距减小至12 m,经实践未发生压架事故等顶板动载矿压灾害,保证了工作面的安全生产。