某赤铁矿精矿制备超纯铁精矿探索试验

2023-02-24喻明军

喻明军

(中冶长天国际工程有限责任公司)

超纯铁精矿通常指含铁量高、脉石含量低的铁精矿,具有纯度高、超微细等特点[1-4]。目前,反浮选、磁选、电选和细筛等是生产超纯铁精矿的最主要方法[5]。近年来,超纯铁精矿的用途越来越广泛,主要包括直接还原铁、还原成海绵铁球团、制取粉末冶金用铁粉、生产铁氧体磁性材料等[6-7]。超纯铁精矿的技术含量和附加值都比较高,因此其经济价值也比较大,普通铁精矿粉在增加较低成本的条件下深加工生产超级铁精矿,能够使经济效益和社会效益得到显著提高,充分发挥优质资源的潜在价值[8-10]。

目前,生产超纯铁精矿的主要原料为磁铁矿、赤铁矿,与磁铁矿相比,选用赤铁矿制备超纯铁精矿的难度更大,其主要原因是赤铁矿嵌布粒度更细,含泥量较高。在我国还没有对超纯铁精矿做出统一的质量标准,所以选用直接还原铁及所需含铁原料的各项指标(表1)为参考。

以磁赤混合矿去除磁铁矿后的赤铁矿精矿为研究对象,探索通过磨矿—脱泥—反浮选联合工艺获得超纯铁精矿的可行性。

1 试验矿样的制备与工艺矿物学研究

1.1 原矿性质

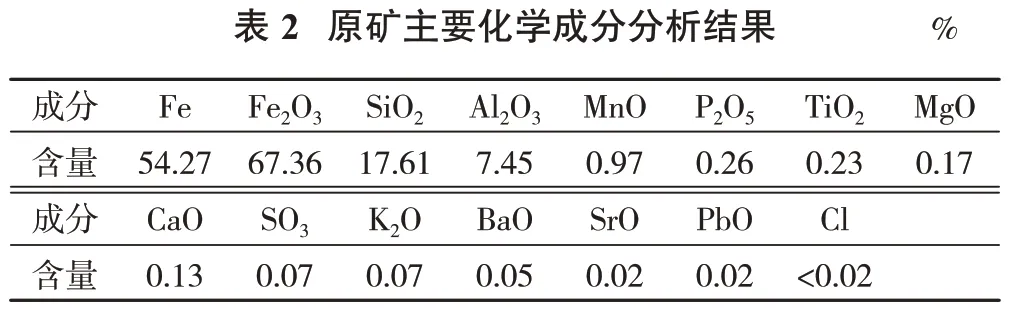

矿样由长沙某公司提供,原矿XRD分析图谱见图1,主要化学成分分析结果见表2,粒级分布特性见表3。

由图1 可见,矿石中的含铁矿物主要是赤铁矿、磁铁矿和针铁矿,脉石矿物以石英和高岭石为主。

由表2可知,可供选矿回收的主要元素是铁,全铁品位为54.27%,矿石碱性系数为0.01,有害杂质磷和硫含量较低;另外,矿石中还含有一定量的MnO和TiO2。

由表3 可知,原矿+2 mm 占33.92%,+0.1 mm 占80.43%,-0.075 mm 占14.81%,大多数金属存在于粗粒级,表明目的矿物与脉石矿物解离度较低,需先进行磨矿—分级工序。

1.2 试验矿样的制备

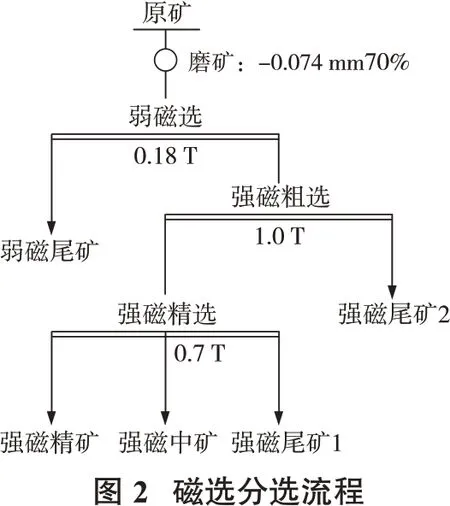

以原矿性质为出发点,决定采用一段磨矿—一段弱磁选—1粗1精强磁选工艺流程进行试验矿样的制备。首先采用滚筒弱磁选机回收试样中的磁铁矿,然后采用立环脉动高梯度磁选机对弱磁尾矿中的赤铁矿进行预富集,富集后的强磁粗精矿再采用立环脉动高梯度磁选机进行精选。试样磨至-0.074 mm70%,弱磁选磁场强度选择0.18 T,强磁粗选磁场强度为1.0 T,强磁精选磁场强度为0.7 T,磁选分选流程见图2,试验结果见表4。

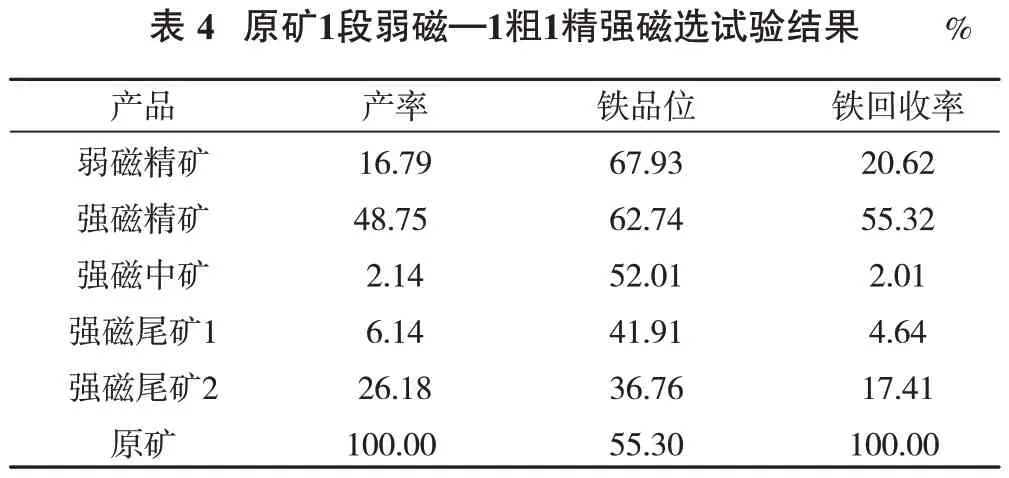

由表4可知,通过一段滚筒弱磁选可直接得到铁品位67.93%的磁铁矿精矿,产率16.79%。弱磁尾矿经一段强磁高梯度粗选获得的强磁粗精矿经立环高梯度磁选机选别后精矿品位提高至62.74%,对原矿回收率为55.32%,高梯度磁选精矿即为所需要的赤铁矿精矿。

1.3 赤铁矿精矿工艺矿物学研究

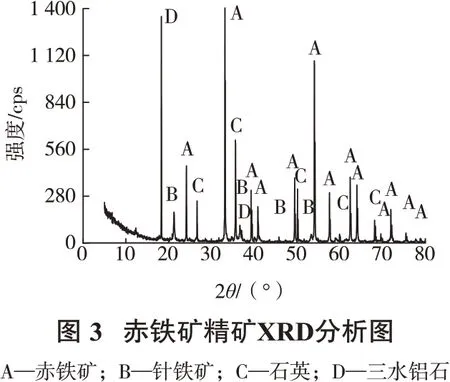

赤铁矿精矿XRF 分析、铁物相分析和粒度分布特性分别见表5~表7,赤铁矿矿样XRD 分析图和激光粒度分布见图3、图4。

由表5可知,经高梯度磁选富集,矿样中的Fe2O3含量提升到84.95%,硅铝组分合计含量下降到13.14%;另外,矿石中的含锰质和钛质矿物含量与原矿相比未出现降低趋势,由于反浮选药剂体系的捕获对象主要为硅质和铝质矿物,难以有效脱除锰质或钛质矿物,因此,它们可能会对最终超纯铁精矿产品品质产生一定影响。

由表6可知,赤铁矿精矿中的铁主要以赤铁矿和假象赤铁矿的形式存在,其含量分别为96.25%和2.66%,二者合计占铁元素的98.91%,其他铁载体矿物含量甚微,表明该赤铁矿是符合要求的赤铁矿超纯铁精矿制备原料。

由表7 可知,赤铁矿精矿中的-0.074 mm 含量60.61%,+0.074 mm 含量39.39%,TFe 品位60.27%,与细粒级有一定差距,表明可能存在未解离的连生体,不利于后续进一步的提纯。

由图3可见,赤铁矿精矿中的铁质矿物主要为赤铁矿,含有少量针铁矿,由于针铁矿中的铁元素理论含量低,可能会影响到最终产品中的铁含量,硅质脉石矿物主要为石英,铝质脉石矿物主要为三水铝石,脉石矿物种类与试样测试结果相同,两者的去除效率是影响最终产品质量的关键。

由图4 可见,赤铁矿精矿的平均粒径为94.23 μm,尽管颗粒平均粒度偏粗,但存在部分极微细颗粒,若不预先脱除,可能会导致药剂用量的增大和浮选效率的降低;因此,考虑在浮选前开展脱泥试验。结合表7 和图4,考虑在赤铁矿精矿浮选前开展磨矿—脱泥试验。

2 试样结果与分析

2.1 赤铁矿精矿磨矿细度试验

采用试验室型球磨机对赤铁矿精矿进行磨矿,每批次试样250 g,加水量150 mL,磨矿浓度62.5%。磨矿细度与时间关系见图5。

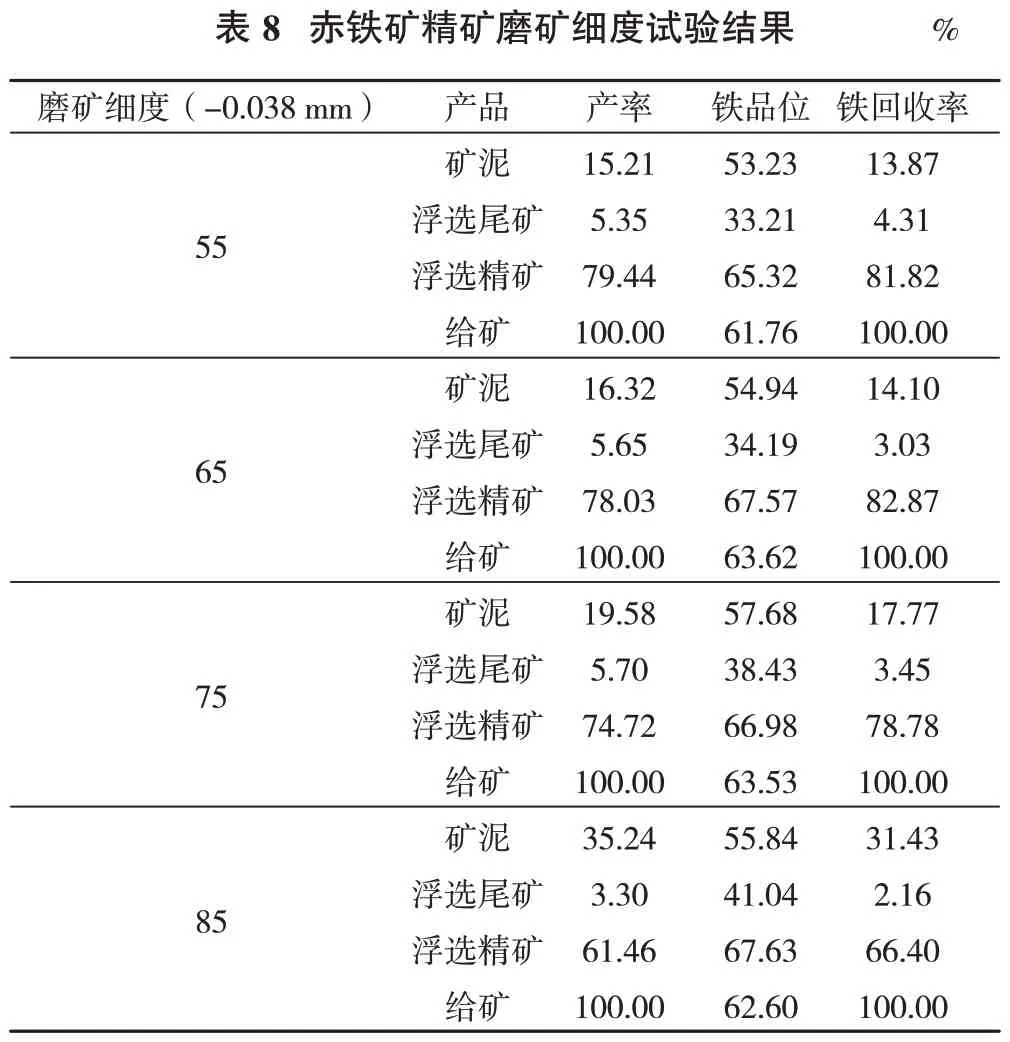

赤铁矿磨矿细度试验为避免矿样中存在的部分极细粒矿泥对后续浮选造成不利影响,浮选前赤铁矿精矿磨矿产品经三段选择性絮凝沉降脱泥后再进行浮选。浮选过程中所用捕收剂由试验室自配,且现配现用,其主要成分为十二胺和油酸。磨矿细度试验药剂制度及工艺流程见图6,试验结果见表8。

由表8 可知,随着磨矿细度的提高,浮选精矿品位难以进一步提升,主要原因是在-0.038 mm 含量占65%的条件下,矿样与脉石矿物基本实现单体解离;另外,磨矿细度的提高加剧了矿泥损失,当磨矿细度为-0.038 mm85%时,全流程回收率仅为66.40%;综上所述,固定后续磨矿细度为-0.038 mm65%。

2.2 反浮选精选探索试验

基于上述研究,在脱泥阶段及反浮选阶段药剂用量相同、磨矿细度为-0.038 mm65%的条件下,探索通过在浮选段增加两段精选作业,以获得更高品质的超纯赤铁矿。

2.2.1 抑制剂用量试验

固定精选1、精选2的捕收剂用量120 g/t,考察精选1、精选2抑制剂用量对浮选指标的影响,赤铁矿精矿脱泥浮选流程见图7,试验结果见表9。

由表9 可知,随着抑制剂用量的增加,精矿品位得到进一步提高;当抑制剂用量为500 g/t时,精矿品位有所下降,其原因可能是由于脉石矿物也受到抑制;综上所述,固定抑制剂用量400 g/t。

2.2.2 捕收剂用量试验

固定精选1、精选2 抑制剂用量400 g/t,探索捕收剂用量对浮选指标的影响,赤铁矿精矿脱泥浮选流程见图7,试验结果见表10。

由表10 可知,当捕收剂用量为120 g/t时,浮选精矿品位高达68.32%,回收率为72.67%;随着捕收剂用量的继续增加,浮选精矿品位在68.00%左右波动,然而回收率有所下降,其可能原因是药剂用量过大,造成气泡分散度差,浮选选择性差,有用矿物上浮使精矿回收率下降;综上所述,捕收剂用量固定为120 g/t。

2.3 赤铁矿精矿制备超纯铁精粉全流程试验

根据赤铁矿精矿的性质以及工艺矿物学特征,通过试验探索,采用磨矿—脱泥—1 粗2 精反浮选工艺比较合理,且可取得比较好的选矿技术指标,超纯铁精矿TFe 品位可达67.32%,浮选作业回收率为72.67%(表11),其数质量流程见图8。

3 结论

(1)某原矿TFe 品位为54.27%的磁赤铁矿混合矿样,铁主要以磁铁矿和赤铁矿的形式存在,可通过弱磁选—强磁选工艺获得全铁品位67.93%的磁铁矿精矿和全铁品位62.74%的赤铁矿精矿。

(2)赤铁矿精矿中的铁主要以赤铁矿和假象赤铁矿的形式存在,铁矿物嵌布粒度较粗,符合提纯加工超纯铁精粉的条件,经磨矿—脱泥—1 粗2 精反浮选后,浮选精矿全铁品位可达68.32%,作业回收率72.67%,浮选精矿达到了制备超纯铁精矿的标准。