铁路高原岩爆隧道施工技术研究

2023-02-24王志强WANGZhiqiang

王志强WANG Zhi-qiang

(中铁十二局集团第三工程有限公司,太原 030000)

1 工程概况

某高原铁路隧道,起止里程DK261+268~DK268+420,全长7278.322m,隧道位于四川盆地与青藏高原过渡的西南缘。所经处地势陡峻,地表高程2710~4120m。

隧道最大埋深1185m,地质作用强烈,地震活动频繁,地区应力高,根据地应力合公式推测,最大埋深处最大水平主应力量值可达91MPa,隧道深埋段岩性为粗粒二长花岗岩,构造应力突出。通过采用强度应力比法、地质综合法进行综合预测,本隧道存在岩爆长度为825m,占比11.3%。以轻微、中等岩爆为主,部分段落为强烈岩爆。

因高地应力引发的岩爆成为本隧道施工中的重要工程技术难题。

2 岩爆情况及原因分析

2.1 岩爆发生状况

当隧道出口工区施工至DK267+190~+260 段时,在隧洞掘进过程中,洞身拱部、顶部连续出现清脆的爆裂声,并伴有小片状岩块崩落,可初步认可为轻微岩爆现象。当隧道出口工区施工至DK267+260~+310 段时,在隧洞掘进过程中,洞身拱部、顶部连续出现轻微、中等岩爆。

随着掘进长度的增加,岩爆的频率及烈度呈不断加强的整体趋势。

2.2 原因分析及后续施工隧道段落的岩爆评估

本隧道出现轻微、中等岩爆处的洞身埋深均超过600m,该段围岩以粗粒二长花岗岩为主,该区域地质作用强烈,地震活动频繁,围岩构造应力突出,且该段基本无地下水活动,隧洞岩体干燥。经对围岩岩体抗压试验强度在80~120MPa 范围内。

在爆破掘进开挖围岩后,围岩的高应力处于重新分布及平衡过程中,因围岩整体性好且强度、硬度大,应力无法通过自身变形、压缩,或是通过节理、裂缝进行调整及释放[1]。由于爆破后岩面不规则,出现应力集中处,当应力集中力超过岩体所能承受的应力值后,产生不同程度的岩块崩裂(岩爆)现象。

由于隧道埋深随着掘进长度的加大而加深,故上述隧道岩爆的频率及烈度呈不断加强的整体趋势。DK267+310段的隧道洞埋深约为750m,尚距本隧道的最大埋深1185m 还有相当大的差距,预计随着隧道的掘进,以中等岩爆为主,出现强烈岩爆也为大概率事件。为确保安全及岩爆地段的施工进度,本项目开始进行高原岩爆隧道施工技术的研究。

2.3 本隧道岩爆的主要特征

①岩爆发生段落的围岩为硬脆性较高的花岗岩。围岩以爆裂、弹(抛)射现象出现,同时伴有响声,具有较大的突变性和破坏性。

②通常在拱顶及两侧边墙的岩爆较为强烈,导致通风管道及输电线路遭受较大损坏。同时,对施工人员造成伤害的风险也大。

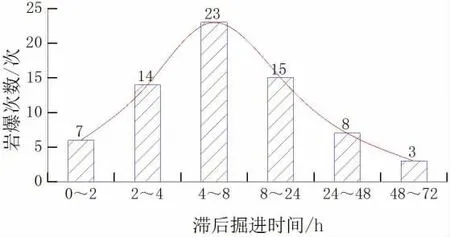

③岩爆发生最为频繁处为距掌子面20~30m 段,距离掌子面越远,发生岩爆的频率越少。距离掌子面最远岩爆约190m。由图1 的岩爆发生滞后掘进时间的曲线图可看出,本隧道的岩爆既有即时型,也有滞后型。在掘进后的2~24h 内为岩爆的集中发生时段,故在各工序施工时段均需密切关注围岩出现微震、声响及开裂等岩爆发生的前奏情况,并争取于掘进后2h 内完成整治岩爆的措施。

图1 岩爆发生次数与滞后掘进时间关系曲线

④发生岩爆地段的地下水不发育,岩面呈干燥状况。有地下水活动之处则不会产生岩爆现象。

3 基于高原及岩爆特征所采取的综合防治措施

为整治岩爆,制定了“机械为主、预警先行、提前预防、根源整治、妥善防护”等原则。结合以往隧道岩爆整治经验、最新研究成果及技术创新。主要采取以下措施:

3.1 采取机械配套施工

针对高原缺氧,人工效率降低,安全风险高等特点,本隧道实行机械配套化生产线施工作业。由全电脑三臂凿岩台车钻孔、履带式扒渣机扒渣、大运量北方奔驰自卸车出渣、普次迈期湿喷机械手喷砼、高效轮式液压锚杆钻孔机等配套设备组成生产线。

隧道施工机械的配套化不仅能够提高效率,加快进度,且减少了作业人员和劳动强度,即最大限度地减少了作业人员及工作时长,加快了岩爆整治措施的施做,有效确保了人生安全及施工进度。

3.2 预警先行

岩爆隧道施工遵循“预警先行”的原则,本隧道形成了由超前地质预报、微震监测系统等形成的综合岩爆预报预测系统。

3.2.1 超前地质预报

采用地质雷达根据电磁波的反射情况,预测掌子面前方50m 范围内的水文地质及围岩构造情况。TSP 法根据反射的地震波,预测掘进掌子面前方300m 范围内的水文地质及围岩构造情况。并结合地质情况,分析围岩的完整性、地下水发育情况及开挖面岩体构造,工程师基于经验对掌子面前方各里程发生岩爆的可能性及强度进行预测。

3.2.2 岩爆微震监测

以往的岩爆经验表明,岩爆出现前通常伴随着较为频繁的微震现象,可利用上述规律预测岩爆,若某区域有微震在短时间内不断出现,则表明此处大概率会出现岩爆[2],安全风险高。

本项目通过微震监测(如图2 所示)发现岩爆与微震在时间、空间及强度分布上存在明显存在关联性,且微震现象具有超前特性。微震一般情况下能提前1~3d 预测岩爆,使我们能够有足够时间采取相关防护措施,消除或控制岩爆破坏程度,避免造成人员伤亡、机械损坏。

图2 技术人员进行微震监测

3.3 围岩加固措施

3.3.1 围岩加固措施

①岩爆区域喷砼改普通砼为高性能钢纤维砼(C30),钢纤维的掺入使砼具有较佳的柔性和强大的承拉能力。确保可在更大变形及荷载作用下砼表面不会开裂。将因岩爆而松动的石块清理干净后,喷射钢纤维砼填补岩爆坑,达到减弱岩爆的烈度,以保护人员及设备,防止锚杆之间的岩块碎片爆出,并将未能清理的松动块石粘结,避免落下伤人。施工实践表明,在喷砼厚度足够时,能够有效避免岩块继续剥落。

②设置涨壳式预应力中空注浆锚杆。涨壳式预应力中空注浆锚杆前端装有涨壳结构,通过涨壳涨开而卡紧在洞壁上。并可通过垫板施加预应力形成锚杆对围岩的预加压力而增强围岩的抗破坏性能,并可将高压水泥浆从锚杆中空中注入孔洞及周边的围岩中,使岩体抗破坏性能得到进一步的加强[3]。锚杆插入,施加预应力使涨壳涨开,锚杆即可受力,在第一时间起到稳固围岩的效果,后期适时再注浆,不耽误施工进度。本隧道使用的φ32mm 涨壳式预应力中空注浆锚杆,根据具体情况,布置长度6.0~9.0m。岩爆部位系统布置间距为0.5~1.0m。

③设置消能防护网,支撑钢架。采用消能防护网或支撑钢架配合锚喷支护,以加固围岩。消能防护网采用成品的布鲁克网,支撑钢架采用格栅钢架。在岩爆强烈且频繁部位,在塌坑处挂设布鲁克消能网,或加支撑钢架,布鲁克与锚杆端头焊接。随后喷射钢纤维砼,形成保护壳体的同时,使地应力重分布,减轻岩爆的烈度。布鲁克具有强度高、重量轻、挂设迅速等优点。

3.3.2 分级采取围岩加固措施

轻微岩爆段落喷射C30 高性能钢纤维砼,打设低预应力涨壳式中空注浆锚杆。

中等岩爆段落喷射C30 高性能钢纤维砼,打设低预应力涨壳式中空注浆锚杆,设置消能防护网,必要时增设钢架。

强烈岩爆段落喷射C30 高性能钢纤维砼,打设低预应力涨壳式中空注浆锚杆,设置消能防护网,安设钢架。

3.4 应力调整、解除法

3.4.1 喷洒高压水降低围岩应力

爆破后,立即将高压水喷洒向掌子面及附近隧洞壁面,洞壁喷洒长度离掌子面超100m 以上,按间隔时间为5~10min 洒水3 次。安装锚杆后,利用中空锚杆向围岩深处压注水,软化岩体,降低脆性,能有效减弱岩爆的发生及烈度。

3.4.2 超前应力解除

超前应力解除法有两种方式:①钻设超前孔释放应力;②钻设超前孔应力释放孔,且在孔内实施松动爆破,形成低弹性层。两种方式的做法如下:

1)钻设超前孔释放应力。

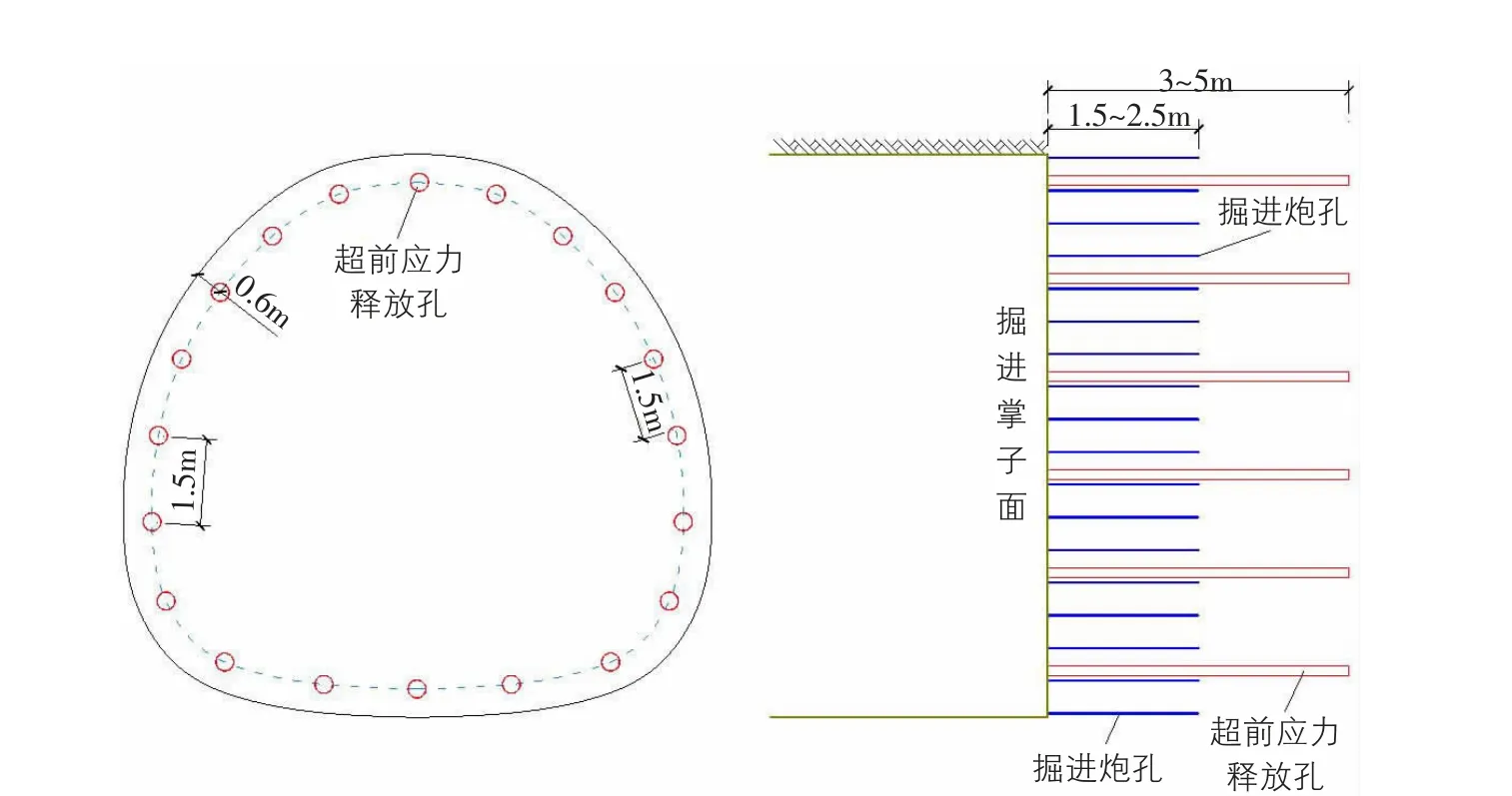

该法的目的是使围岩高应力得以解除或是降低,应力释放超前孔除了释放地应力外,还具有超前地质预报、注水孔、松动爆破孔等多种作用。超前应力释放孔的布置方式、孔径根据岩爆强度及地质情况进行选择。本隧道中级岩爆的应力释放孔(如图3 所示)沿隧道外缘环向布置,孔间距1.5m,深3~5m,孔径φ50mm。强烈岩爆孔距为1.2m,其余参数不变。

图3 超前应力解除孔布置示意图

2)设置低弹性破碎带。

钻设超前孔应力释放孔,且在孔内实施松动爆破。在围岩内部爆破后形成破坏带(低弹性层),转移岩体高地应力往深处。从掌子面开始,向掘进的前方钻设超前孔,与洞壁保持一定距离H,实施炸药爆破制造厚度为δ 的松动圈(如图4 所示),降低岩体的切向应力。因是坚硬岩体中的内部爆破,除了钻设爆破孔外,还需钻设容积补偿孔(非装药孔)才能形成松动圈。松动圈的厚度通过装药量来控制,具体参数试验确定。该法通常用于中等及以上岩爆,实际施工效果表明该法能够极为改善岩爆强度,甚至消除岩爆。

图4 设置低弹性破碎带

3.5 膨胀锚杆防护掌子面

由于工期紧,不能因为处理岩爆而延误掘进,掌子面需在尽短的时间内完成下一掘进循环的准备工作。采用膨胀锚杆对掌子面岩爆实施控制。在隧道掘进每循环为1.5m 时,在掌子面上均匀布设24 根4.5m 长的膨胀锚杆,即每循环掘进后1.5m 锚杆被截断,但仍有3.0m 锚杆存留在掌子面岩体内,还能有效加固岩体,约束岩爆。实践表明膨胀锚杆是一种迅速承力、科学有效的岩爆控制技术。

4 人员、机械设备安全保障措施

①机械化施工以减少施工人员,设置防护台架,掌子面附近人员穿防弹背心、戴安全帽防护;机械设备设置防护网罩、顶部加装钢板等防护措施。对大型机械尽可能改装成远程操控,人员位于安全区域。

②大型机械设备考虑高原工效降低系数,同时尽可能采用高原型设备。建立大型机械设备易损配件储存仓库,创办大型机械设备操作人员培训基地,各工点配置专业机械维修车间,配备专业维修人员保证机械设备正常运转。与其它隧道的机械设备型号尽可能一致,以保证配件供给、维护成本最低,并保证最快速度解决机械设备故障。

③洞内作业设专人值班警戒,并在岩爆危险段增加照明,设置设警告牌。加强岩爆预测,当围岩裂开、有声响(闷雷般)时,停机待避。

④施工作业中发生岩爆时,停止作业,人员待避。确认安全后再进行作业。

⑤做好发生岩爆的时间、位置、强度、类型及数量等记录总结岩爆规律指导后续施工。

⑥岩爆地段施工采取“短进尺、密钻眼、强光面、弱爆破”的施工方法,循环进尺与围岩分级及岩爆强度相适应,控制装药量,减少对围岩的扰动。

5 结束语

隧道发生岩爆的突发性及强动能给隧道施工带来了严重威胁,虽然本项目在高原岩爆隧道施工中采取的系列综合措施行之有效,确保了隧道岩爆段安全及顺利的掘进。但工程界尚未完全了解隧道岩爆的形成机理。且岩爆还具有隐蔽性、复杂性和突发性等特征,现有岩爆预测技术、整治措施尚未完善,需各位工程建设者作一步的技术研究及经验的总结、积累,真正获得科学、完善的岩爆灾害治理措施。