粗粒辉钼矿水力浮选预抛尾试验研究

2023-02-23张博爱陈湘根晁彦德陈天修曹亦俊李国胜

张博爱 陈湘根 晁彦德 陈天修 曹亦俊 李国胜 李 超

(1.郑州大学中原关键金属实验室,河南 郑州 450001;2.栾川龙宇钼业有限公司,河南 洛阳 471500)

钼被列为国家战略金属,在我国经济社会发展中起着重要作用。钼矿中钼金属含量低(<0.1%),传统全粒级球磨—浮选工艺流程长、能耗高,其中磨矿作业能耗最大,占选厂总能耗的45%~50%[1-2],且磨矿粒度越细,能耗越高[3]。因此,提高浮选粒度上限能有效降低磨矿能耗和提高钼矿分选效率。但分选粒度越大,颗粒受湍流影响越显著,从气泡表面脱附概率越高,导致回收率急剧下降[4-6]。

针对此问题,MANKOSA等[7]开发了水力浮选机用于粗颗粒矿物分选。水力浮选机是以干扰床分选机为基础,水/气混合物通过文丘里管引入水力浮选机,提供上升水流的同时将气体空化成泡。水力浮选过程是集重选和浮选特征于一体,通过气泡选择性吸附在疏水性目的矿物表面,扩大目的矿物与脉石矿物颗粒表观密度差异,并依靠上升水流使表观密度较小的气泡与目的矿物集合体上浮,实现粗颗粒浮选[8-9]。与传统机械搅拌浮选设备相比,水力浮选机具有以下3个优点[10]:① 流态化床层区固相浓度高,矿物颗粒与气泡碰撞概率高[11];② 上升水流提供水动力,增加粗颗粒分选区停留时间;③ 分选环境湍流程度低,颗粒脱落概率低[12-14]。

水力浮选技术已在国外得到广泛工业应用,例如用于解离度较高的粗粒磷酸盐、钾盐、硫化铜等矿物分选[15]。国内太原理工大学王怀法教授团队针对解离度较高的粗煤泥开发了一种新型粗煤泥分选机,其原理与水力浮选类似,用于强化粗煤泥分选[16-17]。但目前水力浮选对低解离度矿物的作用尚不清晰。钼矿粗粒条件下解离度较低,无法通过常规分选获得合格钼精粉。通过粗粒钼矿分选预抛尾,同时对钼金属进行一定程度预富集,对降低后续磨浮分选成本意义重大。

本研究以河南栾川地区某钼矿石为对象,采用自主研发的高效板式空化成泡水力浮选机,进行水力浮选预抛尾试验,系统考察了表观水速、表观气速、床层高度、进料速度及进料高度等关键工艺参数对粗粒辉钼矿水力浮选预抛尾的影响。本研究成果可为我国钼及其他稀贵金属的高效、低碳分级提供技术借鉴。

1 试验原料及方法

1.1 试验原料

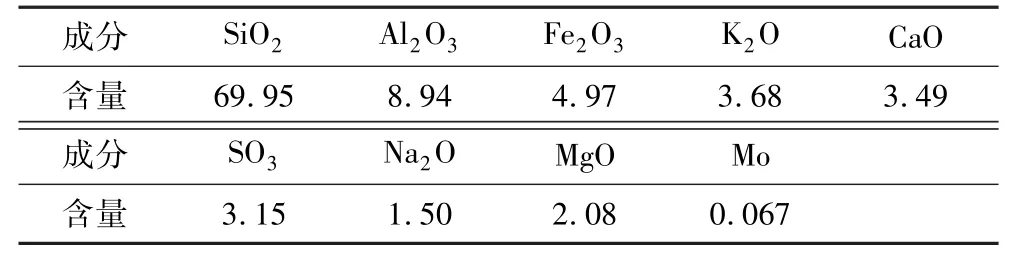

试验用辉钼矿取自河南栾川某钼选厂,其主要化学成分分析结果见表1。结果表明:试样中主要有价元素为Mo,品位为0.067%;主要脉石成分为SiO2、Al2O3、Fe2O3,含量分别为69.95%、8.94%、4.97%。

表1 试样主要化学成分分析结果Table 1 Results of main chemical composition analysis of the sample %

对辉钼矿不同粒级的Mo品位进行测量,结果表明:粒度越粗,辉钼矿Mo品位越低,Mo趋向于在细粒级颗粒中富集。

1.2 试验方法及设备

本试验采用二次分级工艺,二次分级溢流(-1.0 mm)进入水力浮选系统。每次取-1 mm粒级样55 kg,在150 L的搅拌桶中将原料调浆至浓度35%,矿浆通过蠕动泵送入水力浮选机,添加捕收剂煤油80 g/t、起泡剂2#油20 g/t,待床层稳定后,取精尾矿样品进行化验,计算各指标。

试验用水力浮选机见图1,设备内径为100 mm,分选柱体段高度为500 mm,底部为锥角60°的尾矿浓缩锥段。设备柱/锥衔接处为特殊设计布水/空化一体化孔板,水/气混合进入水力浮选机,经孔板均匀布水的同时形成高强度孔板空化现象,气体经孔板成泡弥散进入水力浮选机。

图1 水力浮选机设备简图Fig.1 Equipment diagram of the hydrofloat separator

2 试验结果与讨论

通过研究表观水速、表观气速、床层高度、进料速度、进料高度等关键参数对粗粒辉钼矿水力浮选精尾矿品位、钼金属回收率与抛尾率,精尾矿粒度分布的影响,结合分选精尾矿样品表面暴露率的分析,系统评估各工艺参数对粗粒辉钼矿水力浮选效率的影响。

2.1 粗粒辉钼矿水力浮选预抛尾影响因素研究

2.1.1 表观水速对粗粒辉钼矿水力浮选影响

在表观气速为0.42 cm/s、床层高度为40 cm、进料速度为1 L/min、进料高度为30 cm的条件下,考察表观水速对粗粒辉钼矿水力浮选的影响,结果见图2。

图2 表观水速对粗粒辉钼矿水力浮选指标的影响Fig.2 Influence of the superficial water velocity on indexes in hydrofloat flotation for molybdenite

分析图2可知:表观水速从1.70 cm/s增加到4.24 cm/s,精矿Mo回收率从87.38%提高到98.46%;抛尾率、精矿Mo品位和尾矿Mo品位分别从69.26%、0.194%、0.012%逐渐降到12.91%、0.077%、0.008%;精、尾矿分级现象明显,但平均粒径均随表观水速的增加而增加。综合考虑,确定适宜的表观水速为2.55 cm/s。

造成以上现象的原因是:表观水速增加,上升水流提供向上的水动力增强,目的矿物颗粒和解离度相对更低的粗颗粒均易随上升水流进入溢流区,因此精矿Mo回收率、精矿平均粒径随表观水速的增加而增加,而精矿Mo品位、抛尾率随表观水速的增加而降低。因表观水速的增加,更多中等粒级进入溢流区,但其中较粗颗粒因重力过大依旧不能进入溢流区,尾矿中粗粒级占比增加,间接导致尾矿平均粒径增大。

2.1.2 表观气速对粗粒辉钼矿水力浮选影响

在表观水速为2.55 cm/s、床层高度为40 cm、进料速度为1 L/min、进料高度为30 cm的条件下,考察表观气速对粗粒辉钼矿水力浮选的影响,结果见图3。

图3 表观气速对粗粒辉钼矿水力浮选指标的影响Fig.3 Influence of the superficial gas velocity on indexes in hydrofloat flotation for molybdenite

分析图3可知:表观气速从0.21 cm/s增加到0.64 cm/s,抛尾率与精矿Mo品位分别从55.40%、0.158%降低到12.23%、0.083%;精矿Mo回收率从94.42%增加到98.22%,而尾矿Mo品位则是先从0.008%降低到0.006%再增加到0.011%;精、尾矿分级现象明显,精矿平均粒径逐渐增加,尾矿平均粒径逐渐降低。值得注意的是,当表观气速为0.42 cm/s时,精矿Mo回收率可达96.48%,抛尾率41.78%,尾矿Mo品位低至0.006%,低于选厂尾矿Mo品位。综合考虑,确定适宜的表观气速为0.42 cm/s。

表观气速影响床层膨胀率与气泡尺寸。表观气速增大,成泡数量增加。使得气泡与颗粒间黏附概率增加,气-固聚合体有效密度大幅降低,进而上浮进入溢流区的概率提高。除此之外,表观气速越大,床层膨胀率越大,床层内部间隙变大,目的矿物颗粒和脉石颗粒上升阻力减小,从而更易随上升水流进入精矿区。因此,随表观气速增加,精矿Mo回收率、精矿平均粒径增加,抛尾率、精矿Mo品位及尾矿平均粒径逐渐降低。但是当表观气速进一步增加至0.64 cm/s时,浮选湍流程度增加且气泡尺寸变大,气泡易从颗粒表面脱附,不利于目的矿物颗粒矿化上浮至溢流区而沉降到脱水区成尾矿,因此尾矿Mo品位增加。

2.1.3 床层高度对粗粒辉钼矿水力浮选影响

在表观水速为2.55 cm/s、表观气速为0.42 cm/s、进料速度为1 L/min、进料高度为30 cm的条件下,考察床层高度对粗粒辉钼矿水力浮选的影响,结果见图4。

图4 床层高度对粗粒辉钼矿水力浮选指标的影响Fig.4 Influence of the bed height on indexes in hydrofloat flotation for molybdenite

分析图4可知:床层高度从25 cm增加到45 cm,精矿Mo回收率从88.26%增加到98.22%,而抛尾率、精矿Mo品位与尾矿Mo品位均逐渐降低,分别从64.97%、0.177%、0.013%降低到15.74%、0.082%、0.008%;精、尾矿分级现象明显,精矿平均粒径逐渐增加,尾矿平均粒径逐渐降低。综合考虑,确定适宜的床层高度为40 cm。

床层高度直接决定矿化颗粒的上升距离。床层越高,从流化床层表面进入溢流区的距离越短,目的矿物越容易进入精矿区,而脉石矿物同样更易随上升水流进入精矿区。因此床层越高,精矿Mo回收率、精矿平均粒径越大,而抛尾率、精尾矿品位越低,尾矿平均粒径越小。

2.1.4 进料高度对粗粒辉钼矿水力浮选影响

在表观水速为2.55 cm/s、表观气速为0.42 cm/s、床层高度为40 cm、进料速度为1 L/min的条件下,考察进料高度对粗粒辉钼矿水力浮选的影响,结果见图5。

图5 进料高度对粗粒辉钼矿水力浮选指标的影响Fig.5 Influence of the feed height on indexes in hydrofloat flotation for molybdenite

分析图5可知:进料高度从20 cm增加到40 cm,精矿Mo回收率与尾矿Mo品位分别从92.20%、0.009%增加到97.88%、0.014%;而抛尾率与精矿Mo品位从58.67%、0.159%降到10.77%、0.078%;精、尾矿分级现象明显,精矿平均粒径略微增加,尾矿平均粒径略微降低。综合考虑,确定适宜的进料高度为30 cm。

进料高度越高,进料口的颗粒离溢流区越近,导致目的颗粒与脉石颗粒不经过流态化区的分选直接随上升水流进入溢流区的概率增大,因此精矿Mo回收率提高、精矿Mo品位降低;其中脉石颗粒进入溢流区的占比显著升高导致抛尾率降低,大量尾矿进入溢流区导致尾矿中脉石颗粒占比降低,因此尾矿Mo品位相对增加。类似地,进料高度越高,越多较粗颗粒可直接随上升水流进入溢流区,因此精矿平均粒径增加,尾矿平均粒径降低。

2.1.5 进料速度对粗粒辉钼矿水力浮选影响

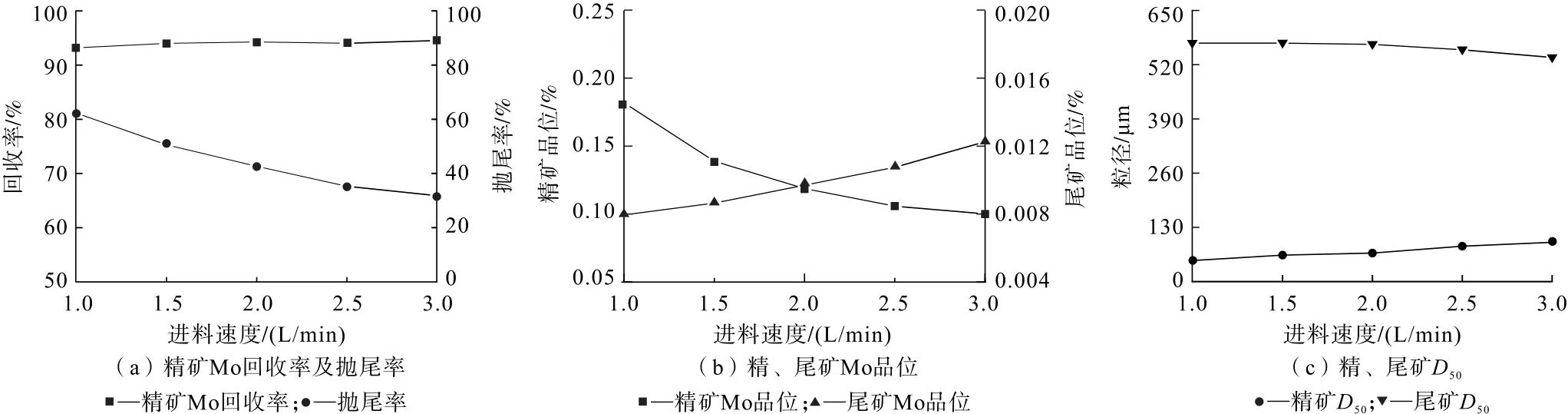

在表观水速为2.55 cm/s、表观气速为0.42 cm/s、进料高度为30 cm、床层高度为40 cm的条件下,考察进料速度对粗粒辉钼矿水力浮选的影响,结果见图6。

图6 进料速度对粗粒辉钼矿水力浮选指标的影响Fig.6 Influence of the feed speed on indexes in hydrofloat flotation for molybdenite

分析图6可知:进料速度从1.0 L/min增加到3.0 L/min,抛尾率与精矿Mo品位从62.28%、0.182%降到31.82%、0.100%,尾矿Mo品位逐渐从0.008%增加到0.012%,而精矿Mo回收率先略微增加后降低;精、尾矿分级现象明显,精矿平均粒径略微增大,尾矿平均粒径略微减小。综合考虑,确定适宜的进料速度为1 L/min。

进料速度影响床层密度。进料速度增大,床层密度增大,床层内部间隙变小,阻碍颗粒沉降,因此原本无法上浮的含有微量钼元素的大颗粒可上浮至溢流区,导致精矿Mo回收率略微增加,精矿平均粒径增大,抛尾率、精矿Mo品位降低;同时导致大量粗粒脉石颗粒上浮进入溢流区,尾矿中粗粒脉石颗粒占比降低,尾矿Mo品位相对增加、尾矿平均粒径减小。

2.2 表面暴露率分析

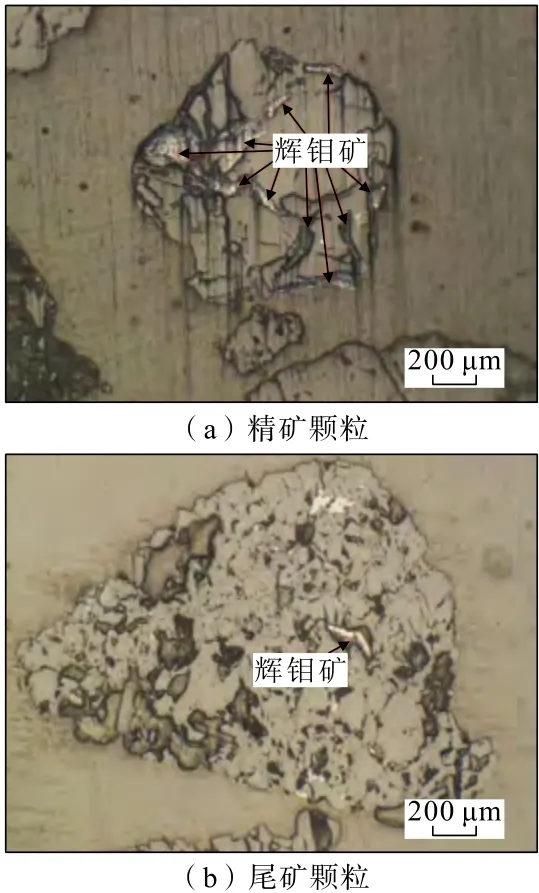

为进一步研究粗粒辉钼矿水力浮选的分选效果,对表观水速为2.55 cm/s、表观气速为0.42 cm/s、床层高度为40 cm、进料速度为1 L/min,进料高度为30 cm条件下得到的精、尾矿单个颗粒进行了光学显微镜扫描,结果见图7。

图7 辉钼矿精、尾矿颗粒光学显微镜分析结果Fig.7 Analysis results of molybdenite concentrate and tailings particles with optical microscope

使用ImageJ软件测量精、尾矿颗粒的表面暴露率,结果表明:水力浮选精矿颗粒表面暴露率为1.97%,尾矿颗粒表面暴露率较低,为0.22%。对比发现,水力浮选能回收绝大数表面暴露率大于2%的辉钼矿。这表明粗粒辉钼矿水力浮选的分选效果良好,较粗粒级下可有效回收含钼颗粒的连生体,避免有价矿物大量损失,同时大量抛出脉石颗粒。

3 结 论

(1)利用新型直径100 mm的板式空化水力浮选机,针对河南某辉钼矿开展了粒度上限达1.0 mm的粗粒分选预抛尾试验。在表观水速为2.55 cm/s、表观气速为0.32 cm/s、床层高度为40 cm、进料速度为1 L/min、进料高度为30 cm的条件下,精矿Mo回收率高达96.48%,抛尾率41.78%,尾矿Mo品位降低至0.006%,低于选厂浮选尾矿品位。

(2)水力浮选精、尾矿分级现象明显,较粗粒级下可有效回收含钼颗粒的连生体,同时大量抛出脉石颗粒,粗粒钼矿水力浮选效果为粒度分级与界面分选协同作用结果。

(3)利用水力浮选工艺进行粗颗粒钼矿预抛尾可显著降低球磨机返砂量,在降低吨矿磨矿能耗的同时提高现有工艺处理能力,具有工业推广应用价值。