超大型钛合金航空结构件腹板加工烧伤分析

2023-02-23文琴徐正德陈学振赵中刚张玉嘉

文琴,徐正德,陈学振,赵中刚,张玉嘉

航空工业成都飞机工业(集团)有限责任公司 四川成都 610091

1 序言

钛合金具有比强度高、耐腐蚀性好和耐热性高等优良的综合性能,被广泛应用于航空领域。与铝合金材料相比,钛合金的热导率低,变形系数小且化学活性高,是一种典型的难加工材料,其切削加工的难点主要表现在刀具吸收的切削热太多,导致刀具磨损加快甚至破损[1-6]。通过技术及管理手段将刀具加工信息及时反馈并预警,对刀具现场加工过程中的稳定运行至关重要[7-10]。因此,本文针对复杂航空结构件加工烧伤失效的影响进行分析,并对不同加工工况的工程应用展开研究,特别是腹板加工烧伤典型问题,以钛合金框类航空结构件腹板烧伤情况作为考察对象,通过刀具使用与加工过程监控等技术管理手段,实现对生产现场超大型钛合金框类工件烧伤质量问题的进一步稳定控制,对提高航空制造业整体技术水平具有重要工程应用意义。

2 原因剖析

大型卧式机床在加工某超大框类工件精铣腹板时,一处框格腹板加工烧伤,范围106mm× 104mm×2.7mm(长×宽×深),工件材料为TC4,毛坯价值超过100万元。工件一处框格腹板加工烧伤(见图1),刀杆底部有熔融粘接痕迹。

图1 零件腹板烧伤区域

2.1 根本原因剖析

5why分析法是一种诊断性技术,被用来识别和说明因果关系链,避开主观假设和逻辑陷阱,找到问题的根源,从根源着手去改善问题[11]。应用5why分析法对大型钛合金框类工件腹板加工烧伤问题进行深度剖析,流程见表1,得到根本原因是:刀具产生磨损、刀具结构设计缺陷、缺少刀具结构参数评价规范与机床监控预警系统管理规范。

表1 5why法分析流程

2.2 刀具原因分析

刀具为可转位刀具JDXTIAY4GNT/32*10*80R3,直径32mm,刃长10mm,工作长度80mm,底角R3mm,4齿,容屑深度为0.7mm,刀片材质为硬质合金,刀杆材质为钢件,加工对象为钛合金。故障发生时刀杆底部有熔融粘接痕迹,有一处约4mm×6mm的积屑瘤,积屑瘤顶部已磨平至与刀尖等高,刀具一刀齿内侧有缺损,如图2所示。

图2 刀具损伤

根据程序仿真,故障区域与机床监控预警系统发出报警的时间相符,此处设备功率最大达到20%(通常功率为5%~10%)。操作者检查时刀具在工件上未抬刀,积屑瘤隐藏在刀具底部,而刀具周齿无缺损,所以未发现异常。经分析,刀具发生损伤的主要原因如下。

(1)刀具容屑空间不足 从更换新刀具开始到发现故障,该刀具已加工了约180min(在使用寿命内),刀具加工前确认无破损,在加工过程中刀齿底角R3mm发生少量破损,造成切屑形状异常,进而导致切屑排出不畅,进入刀具底部。刀具底部无切削能力,而且刀具容屑空间仅0.7mm,切屑与工件腹板摩擦升温,在刀具底部堆积形成积屑瘤,工件被烧伤。刀具关键参数包括加工材料、齿数、工作长度、刃长、底角R和刀具直径,未考虑到可转位刀具底部容屑空间对产品质量造成的潜在风险,因此未对容屑空间提出具体要求。

(2)刀具切削稳定性差 刀具材料问题、过度使用及切削力不稳定均可能造成刀具破损。根据刀具实物故障调查,刀具出厂和验收均未显示材料存在问题。刀具平均使用寿命为320min,而实际刀具加工时间为180min,在刀具使用寿命范围内,不存在过度使用的情况。由于钛合金属于难加工材料,加之相同工件热处理后变形的状态和粗加工后的余量存在差异,在加工过程中变形、让刀等原因会造成局部切削稳定性不足的情况,自身的硬度导致刀具磨损快,规律性差,所以刀具加工的切削稳定性较差。

2.3 监控预警系统分析

加工所使用的监控系统属于新技术的应用,系统仍处在不断的更新中,相关的制度和规范尚不完善。该系统一直存在误报警的情况,其主要原因为系统学习不成功。加工首件工件时,系统会进入学习状态,收集加工状态,设定监控极限值,但只要存在加工暂停,系统便认为学习结束,再次启动系统时,系统便进入监控阶段。这时的加工没有执行学习,未设定极限值,当后续加工该类工件时,程序运行到学习暂停段位后,系统检测出负载,由于当前无极限值,系统检测认为过载,产生报警,该类报警属于误报警信息。

在已有的加工规范中,对于正常报警和误报警的区分、消除报警的规范性操作未进行有效说明。系统报警后,操作者一方面未对刀具整体进行检查,只检查了刀具周齿,忽略了底齿部位;另一方面在处理机床报警时,无法直接获取有效信息,判断报警的具体原因,只能凭借个人经验及外观检查结果判定为误报警,后消除报警继续加工,导致系统监控失效。系统监控过程如图3所示。

图3 系统监控过程

该问题暴露出在该系统应用过程中存在技术不成熟和管理纰漏的问题,对操作者应采取的应对措施未作出规范,导致此质量问题未被及时发现,从而造成质量故障,导致高价值工件报废。

3 优化策略

3.1 刀具结构与管理优化

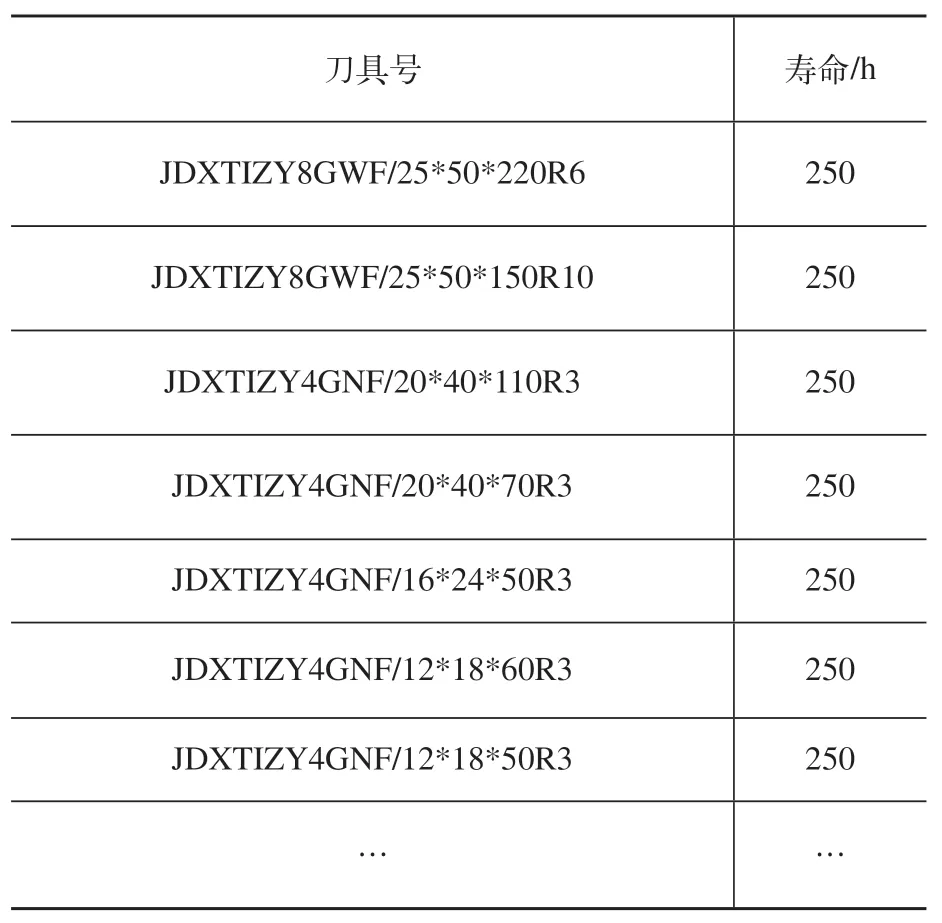

(1)刀具寿命管理 建立并定时更新刀具寿命库(见表2),包含刀具适用的切削环境,刀具适用的寿命范围,避免刀具破损造成产品故障。如果发生连续5把刀具在寿命期内损坏的情况,则立即核查刀具寿命及适用环境,更新刀具寿命表,且刀具寿命至少每年度更新一次。

表2 刀具寿命库示意

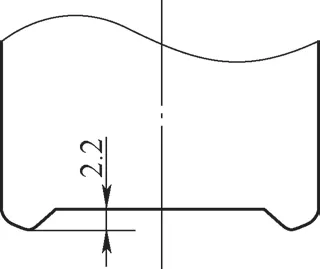

(2)刀具结构优化 故障前使用的刀具容屑空间原为1.5mm,后来供应商将刀具容屑空间更改为0.7mm,而刀具库中另一厂家生产的刀具容屑空间为2.2mm(见图4)。两种容屑空间不同的刀具,却采用同一刀具号进行管理,充分暴露出刀具管理过程中未充分识别刀具容屑空间对加工的影响。

图4 刀具容屑空间2.2mm

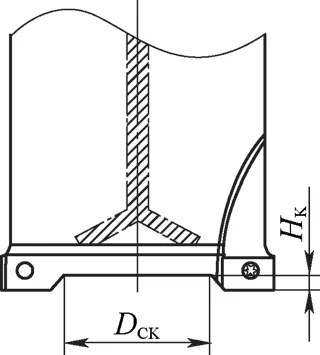

为促进刀具使用的科学性、合理性和规范化,提高刀具加工效率,降低刀具损耗,减少刀具使用过程中的质量故障,需要制定刀具使用管理规定,指导刀具的应用和管理:底齿不过中心的可转位新刀具,应对刀具底齿无切削刃的区域(见图5)进行尺寸复查,尺寸应满足现有同类型刀具尺寸的最低使用要求。如:现用于钛合金加工的底齿不过中心的可转位方肩立铣刀JDXTIAY4GNT/32*10*80R3,底齿不过中心即没有切削刃区域为直径DCK=20mm,深度HK=0.5mm,若其他新刀具此部分尺寸小于该尺寸,则不予使用。

图5 底齿无切削刃区域示意

(3)激光测刀监控 测量标准刀具长度作为刀具标准值,在机床调取待用刀具后,加工前将刀具放置在测刀仪两测头之间,应用激光测量系统检测刀具直径与底角,测刀系统硬件如图6所示。将测量值与刀具标准值进行对比,若在刀具使用误差范围内则刀具完好,可继续加工;若超出刀具标准值一定范围,则测刀系统发出报警,提醒操作者刀具不满足要求,需更换刀具,避免因刀具错误或破损发生工件质量问题。

图6 测刀系统硬件

3.2 监控预警系统技术管理

(1)监控系统学习采样 在学习采样阶段,工件首次加工时,若监控系统发现无当前监控号段学习数据,则通过采集首件加工过程中的功率数据,作为该监控号段的学习数据。

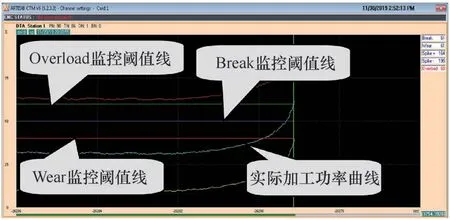

(2)监控系统加工监控预警 数控加工过程中,监控系统发现当前监控号段有学习数据时,通过采样学习数据,设置相对应的监控阈值线(见图7)。一般情况下,Wear(磨损)监控线设置较低的监控阈值,在学习数据的基础上放大30%,允许加工过程中实时功率数据超过该阈值线持续2s,超过2s后实施报警停机;Break(破损)监控线在学习数据的基础上放大50%,允许加工过程中实时功率数据超过该阈值线1s,超过1s后触发报警停机功能;Overload(过载)报警线设置较高的监控阈值,在学习数据的基础上放大一倍,加工过程中实时功率数据一旦超过该阈值线立刻报警停机。

图7 监控阈值线

(3)监控系统报警处置 系统出现监控报警时,若刀具停止在工件上,需对加工过程进行分析,检查刀具或工件的加工状态,若刀具或工件出现故障,须通知相关人员进行现场检查确认。

4 应用验证

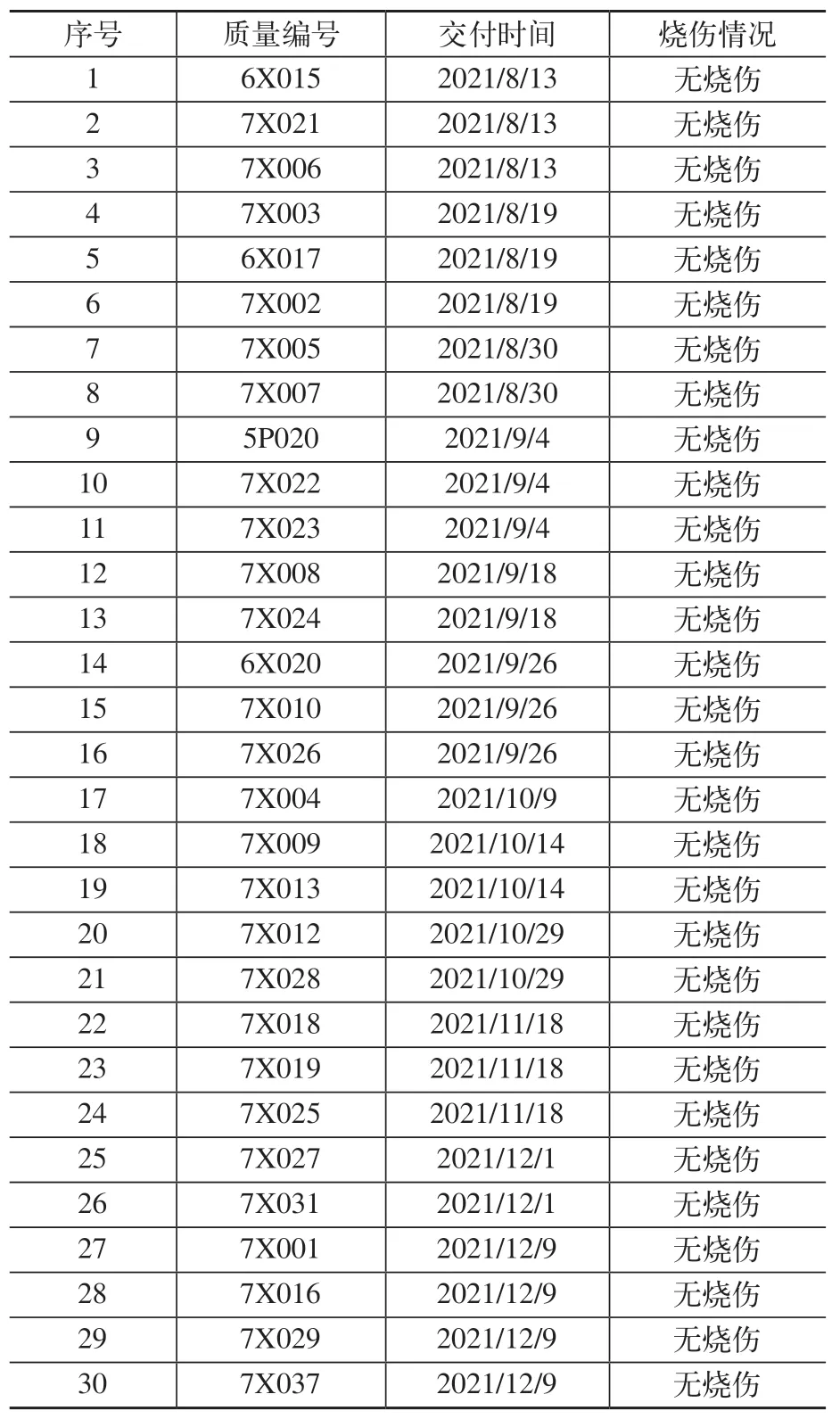

为验证优化控制策略对超大型钛合金框类工件腹板加工烧伤的效果,在某数控设备上以加工的30项超大型钛合金框类工件作为对象开展了应用验证,具体情况见表3。

表3 验证情况

由表3统计的某超大型钛合金框类工件采用优化策略后的腹板加工烧伤情况可以看出,实施本文提出的优化控制策略后,未发生由于腹板加工烧伤导致的工件故障。另外,设备误报警次数由208次/年锐减至23次/年。由此可见,本文提出的超大型钛合金框类工件腹板加工烧伤优化策略对腹板加工烧伤有显著的改善效果。

5 结束语

结合超大型钛合金框类工件腹板加工烧伤分析,得出结论如下。

1)超大型钛合金框类工件腹板加工烧伤根本原因是刀具使用与加工过程监控失效。

2)设计安装激光测刀硬件系统,建立刀具寿命库,规范刀具使用管理,特别针对刀具底部无切削能力的容屑空间进行规范管理。

3)改进监控预警系统报警处置模块,规范监控预警系统管理,通过监控加工过程中的功率变化,从技术上避免刀具破损等带来的切削异常与工件质量问题,消除机床监控预警系统误报警的情况,使监控过程更高效、稳定且可靠。

4)实施优化控制策略后,机床误报警次数由208次/年减少为23次/年,且未发生腹板烧伤故障,由此可见本文提出的优化策略对腹板加工烧伤有显著控制效果。

20221212