基于有限元分析改善落料冲孔模具上垫板零件的 应力与应变

2023-02-23杨仕杰

杨仕杰

湖北江华机械有限公司 湖北襄阳 441000

1 序言

计算机辅助工程和有限元分析技术在提高生产率、保证产品质量、降低生产成本和减轻劳动强度等方面都具有极大的优越性[1],随着我国模具行业的高速发展,模具设计人员素质不断提高,对模具设计的要求也不断提高,结合有限元分析做模具设计成为从业人员的必备技能。通过有限元模拟分析,可以发现早期设计缺陷,优化和改善设计方案,缩短产品的开发和制造周期并降低生产成本。

本文对某垫片零件落料冲孔模进行设计,计算其冲裁力,分析模具上垫板零件的受力情况,对分析结果进行改善,优化模具设计以达到理想的模具使用效果。

2 典型零件结构说明

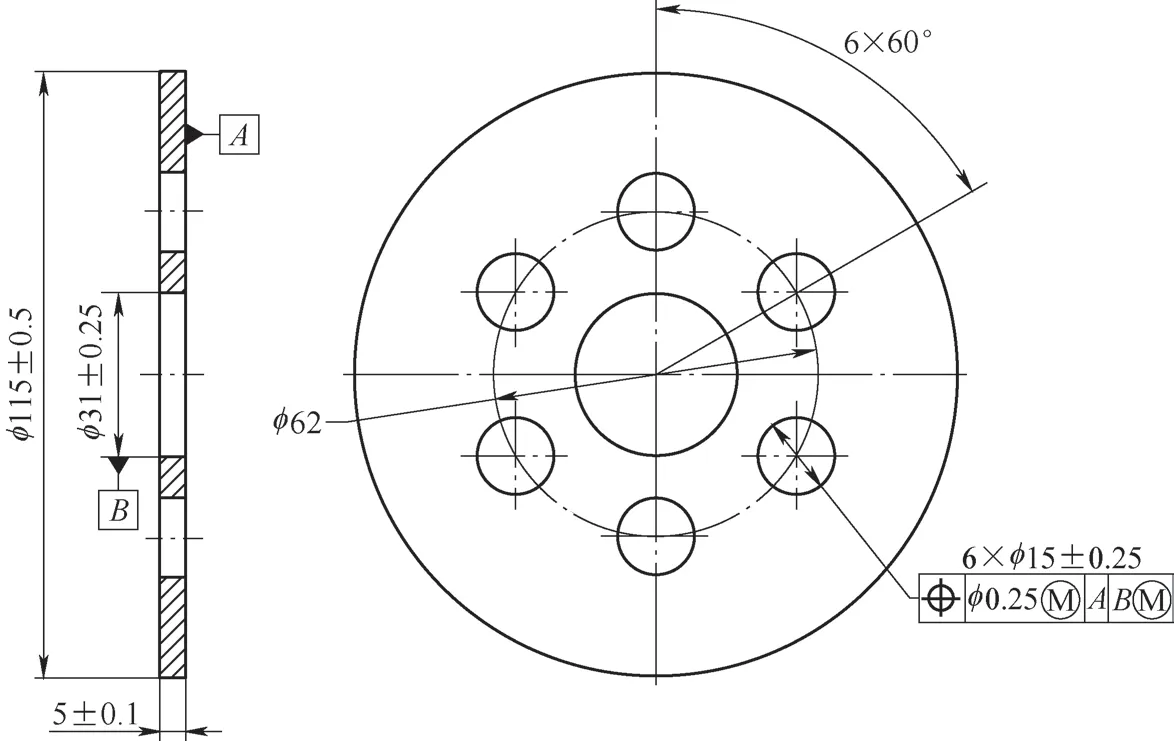

现有厚度为5mm的垫片零件,零件结构如图1所示,其材料为45钢,退火态。零件圆周上有均布的若干个孔,为实现批量生产需要设计模具。

图1 零件结构

3 模具设计

零件精度要求为IT10级,为了保证零件上孔的位置精度并实现大批量生产,需要分析零件结构,设计落料冲孔复合模具,以满足零件精度要求和生产需求。

3.1 模具结构设计

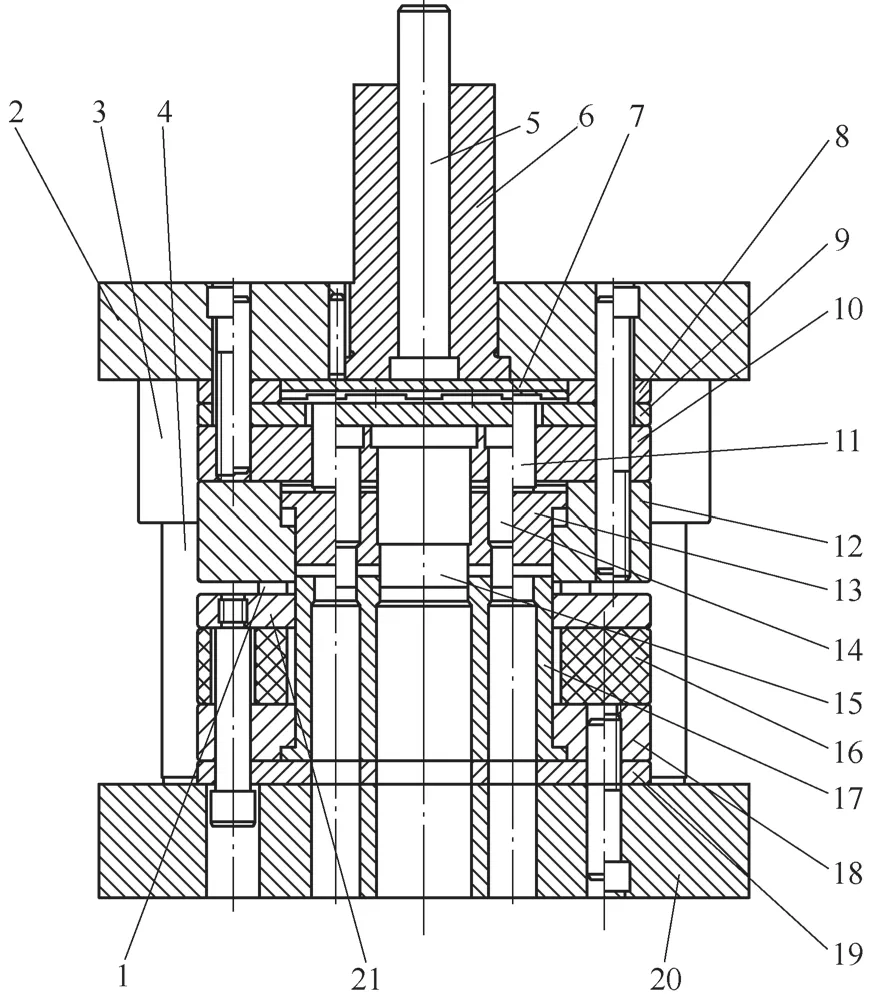

模具结构如图2所示,模具工作时,上模板2带动导套3下行,凹模12与卸料板21和板料接触压紧,凸模一15和凸模二14首先接触板料进行冲孔;随着上模继续下行,橡胶16被压缩,凸凹模17上行,与凹模12共同完成落料冲裁;落料时,上模上行,打料杆5带动上推料板7下移,退料杆11带动推料板13下行后,继续推动推料板13完成零件卸料。

图2 模具结构

3.2 受力分析

零件冲裁中心位于圆周的中心处,根据模具结构及工作原理可知,上垫板9主要受凸模一15和凸模二14冲孔时垂直向上的冲裁力作用,推料板13主要受落料时的冲裁力作用。

3.3 受力计算

根据模具结构,凸模一和凸模二均采用平刃口结构,可计算出冲孔时冲裁力

式中,F0是计算的理论冲裁力(N);A0是冲(剪)切面的面积(mm2);L0是冲裁件的冲裁线长度(mm);t是冲裁件料厚(mm);τ是材料的抗剪强度(MPa)。

材料的抗剪强度τ是一个变化较大的数值,会随着剪切工具的结构形式及剪切条件而变化,通常要在真实或相似的条件下进行试验,获取接近实用的数据[2]。材料的抗拉强度σb与抗剪强度τ近似满足下面关系

查询资料可知,45钢的抗拉强度σb为600MPa[3]。由式(1)和式(2)可计算出凸模一和凸模二冲孔和落料时所受的冲裁力,分别为877232.25N和833733.14N。由于考虑到实际生产过程中板料会有同板差,实际板厚会在一定范围内波动;冲裁刃口工作一段时间后会因逐渐磨损而变钝,冲裁力会随之增大;由于冲裁间隙分布不合理、不均匀,以及材料力学性能的波动等因素,实际冲裁力会比计算的理论冲裁力增加10%~30%,所以要在理论计算冲裁力F0的基础上,增加安全系数来计算平均冲裁力,即

式中,K是安全系数,通常K值为1.1~1.3。

根据式(1)~式(3)进行计算可得:模具在工作中所受的冲孔总冲裁力为1140401.93N;落料时所受的总冲裁力为1083853.08N。

4 有限元模拟分析

由模具结构可知,模具工作中上垫板9主要受冲孔时的冲裁力作用,且在受力方向上没有支承零件,为悬空结构;推料板受到冲裁力时有凸模固定板10等零件支承,可以近似假设为刚体。利用NX NASTRAN模拟软件对上垫板9所受的冲裁力进行有限元模拟分析。

4.1 模具零件受力分析

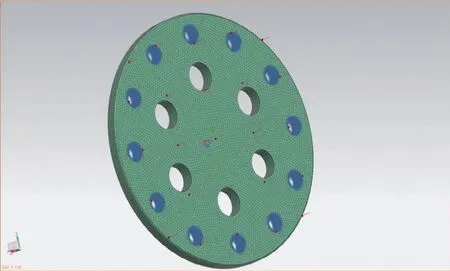

上垫板零件如图3所示,材料为45钢,热处理硬度为42~47HRC。上垫板主要受垂直向上的应力,范围在φ90mm圆内,材料的物理性质见表1,网格划分及边界条件加载如图4、图5所示。

图4 上垫板网格划分

图5 上垫板边界条件加载

表1 45钢的物理性质

图3 上垫板零件

4.2 模拟结果说明

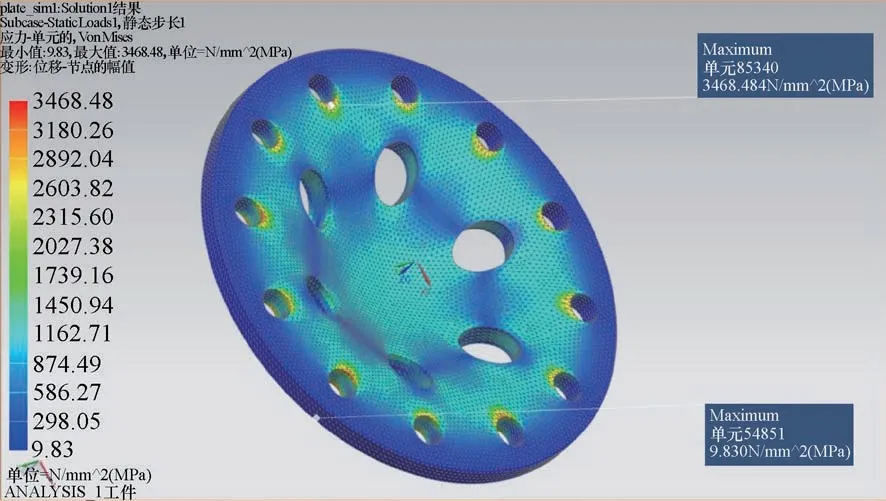

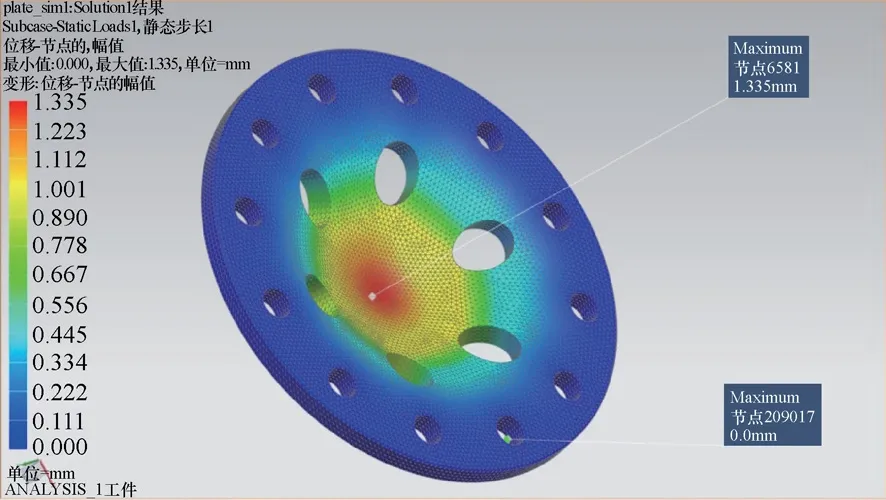

应力、应变模拟计算结果分别如图6、图7所示。由计算结果可知,上垫板在冲孔时所受的最大应力为3468.484MPa,最大位移量为1.335mm,应力集中于孔位置,应变最大处位于零件中心。

图6 应力模拟计算结果

图7 应变模拟计算结果

4.3 实际照片

模具制作后进行试冲验证,试冲后的上垫板零件如图8所示。上垫板在工作中已出现裂纹,不能满足使用需要,实际试冲后的裂纹应力、应变位置和变形的形貌与有限元分析结果一致。

图8 实际试冲后的上垫板

5 模具改进及改进后分析与计算

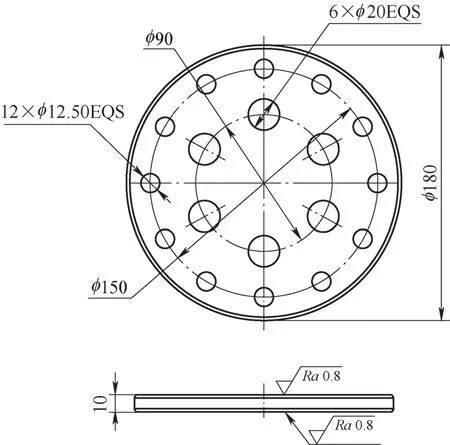

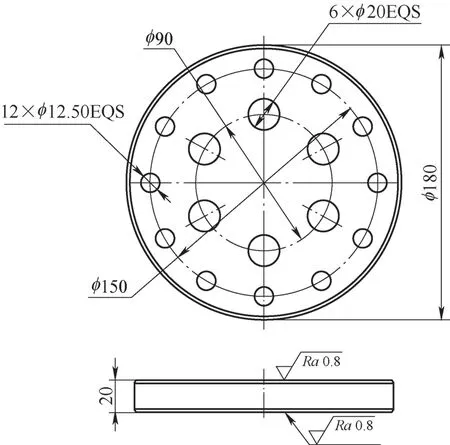

为了满足模具的使用需要,同时提高设计使用效率和材料的利用率,减少加工制造成本,根据前文分析结果及试冲后的实际情况,在模具工作结构不更改的前提下对上垫板结构进行更改,将上垫板厚度增加10mm,增加其强度以保证得到更好的抗应力、应变能力,更改后的上垫板零件如图9所示。

图9 更改后的上垫板零件

6 有限元分析计算

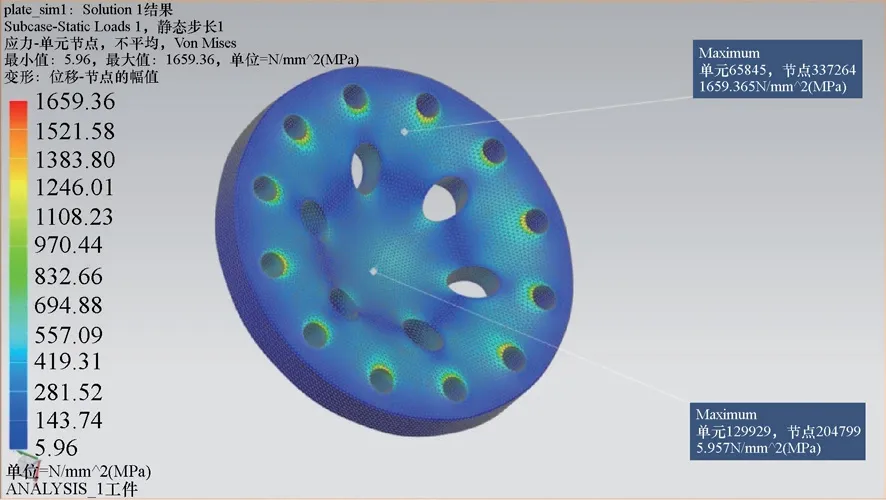

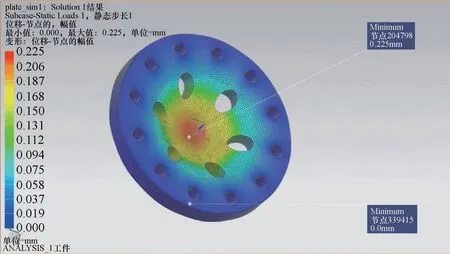

将更改后的零件进行有限元分析计算,材料依然选择45钢,热处理硬度为42~47HRC,应力、应变模拟计算结果分别如图10、图11所示。

图10 更改后的应力模拟计算结果

图11 更改后的应变模拟计算结果

由计算结果可知,在零件结构更改后上垫板所受的最大应力为1143.69MPa,所受的最大应变为0.225mm,相较于更改前,应力和应变有了明显改善,提高了使用性能。进行实际试冲测试,发现零件更改后能够满足实际冲裁的使用要求。

7 结束语

模具工作时上垫板主要受凸模的冲裁力作用,受力形式为悬空结构形式,对上垫板进行有限元应力、应变分析,实物试冲结果与有限元分析结果一致,更改上垫板原结构,有效减少了零件工作过程中的应力、应变,满足了模具的使用需求。

20221212