超行程加工高精度齿条的解决方法

2023-02-23张志奇秦俊李绪晨杨少华柴晓荣闫志鹏李建平王玉婧

张志奇,秦俊,李绪晨,杨少华,柴晓荣,闫志鹏,李建平,王玉婧

山西航天清华装备有限责任公司 山西长治 046012

1 序言

由于设备行程有限,只能加工900mm以内的齿条,现在想用这台设备加工1500mm的齿条,和厂家联系,给出的回复是重新购置一台大行程设备来满足加工需求,性价比不高,因此决定采取分段加工的策略。由于齿条加工和其他设备分段加工有所不同,其他设备加工的零件允许有接刀印,而齿条加工不能出现一点误差,稍有偏差前一段加工完成的齿就和后面加工的齿不重合,接刀位置出现台阶,整个齿条就会报废。

2 加工难点分析

2.1 机床结构分析

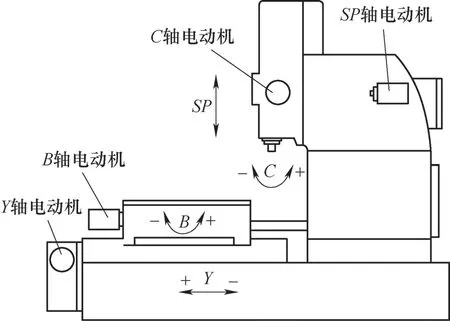

该设备是一台数控插齿机,可以加工齿轮和齿条两种类型的零件,加工齿轮时靠B轴旋转,旋转工作台一直朝一个方向旋转,每次加工一定的齿深直到加工成形,不会存在反向间隙,如图1所示。加工齿条时,在机床上放一个附加工作台,从图2可以看出,靠B轴旋转通过蜗杆蜗轮传动,带动工作台移动,传动链为蜗杆-蜗轮-蜗杆-蜗轮的传递形式,工作台的移动为往复加工,每次加工一定的深度,模数为8的齿条,需要加工7次才能加工成形,需要工作台往复移动7次。如果加工一根行程范围内的齿条,齿条齿面始终留有加工余量,即使机床有反向间隙也可以通过加工余量进行调整,最后加工成形,但要是分段二次加工就必须把反向间隙误差消除掉[1],否则两次加工无法完美过渡,出现接刀棱,如图3所示。

图1 数控插齿机YK5180的加工原理

图2 设备传动示意

图3 加工试验件接刀棱

2.2 编程模式分析

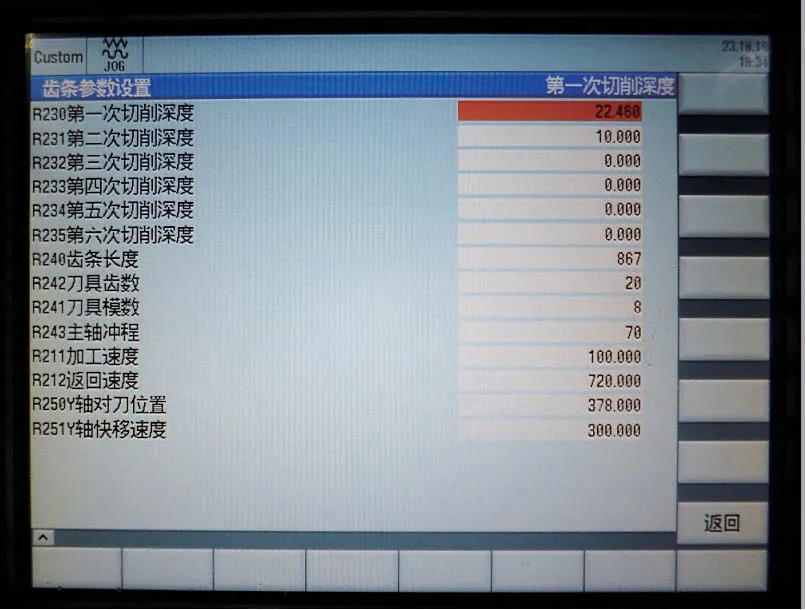

设备自带固定格式的编程模块(见图4),每次只能设置切削深度、齿条长度、进给速度和回退速度,模块单一,解决不了第一段加工时,越到后期接刀位置(见图5)余量越大的加工难题(此问题曾造成刀具损坏),以及通过空行程移动来解决反向间隙等问题。

图4 数控插齿机YK5180自带模块化编程软件

图5 接刀位置示意

3 解决方案

3.1 宏程序编程

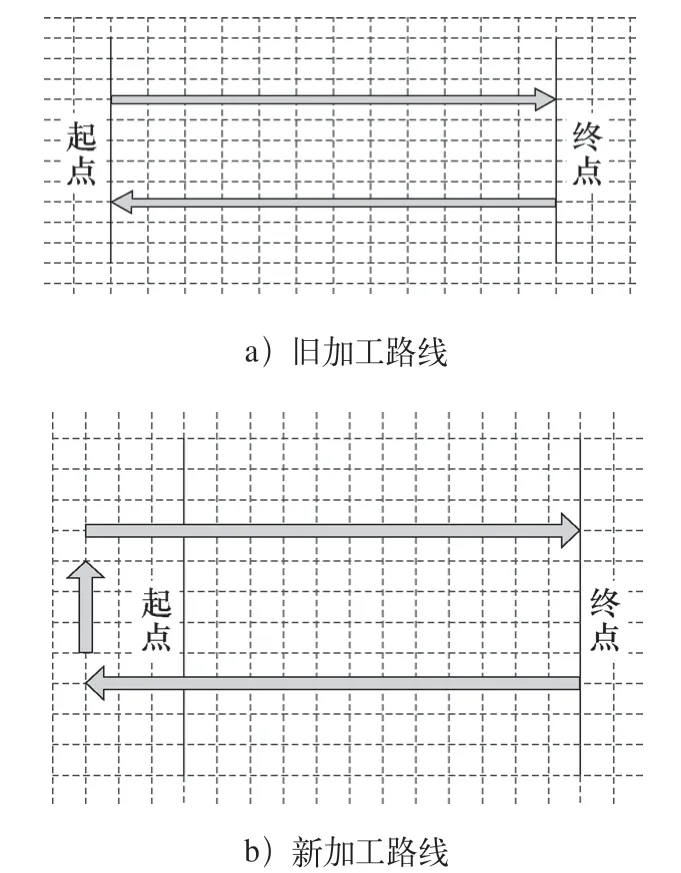

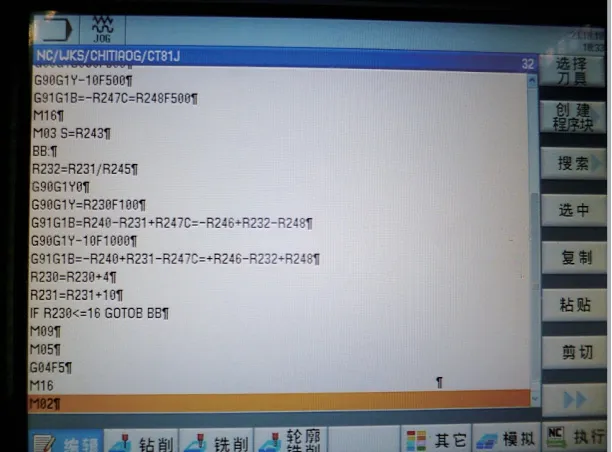

把原来用对话编程的方法,用编写宏程序的方法代替[2],解决了原来一成不变的格式,改得更灵活,不仅可以随意选择起刀点,增加移动距离消除反向间隙,尤其是第二段加工进刀位置,需要先消除反向间隙再进刀加工,还可以在中间接刀位置每次退相应的距离,防止与后面未加工的位置发生碰撞,解决了原来对话编程解决不了的关键问题。新旧加工路线对比如图6所示,齿条数控宏程序如图7所示。

图6 新旧加工路线对比

图7 齿条数控宏程序

3.2 工装设计

齿条的二次找正方法试验过程如下所述。

(1)划线找正+对表微调法 原理为:操作人员根据齿形对比在设备平台上进行划线(根据计算值进行划线),然后在产品侧面采用百分表找平产品,最后紧固齿条,加工试验件如图8所示。

图8 加工试验件(方法1)

试验效果(见图9):存在大范围的错齿现象。经过分析,导致错齿的原因为人工划线误差较大和操作人员技能不适应此加工方案。

图9 加工试验件效果(方法1)

(2)简易工装对齿+对表微调法 原理为:操作人员使用简易齿形定位工装进行对齿(过程为先将简易齿形定位工装与第一段第一个齿对齐,固定住,将齿条松动,移动齿条直至第一段最后一个齿,也是第二段第一个齿,与简易齿形定位工装对齐),之后在产品侧面采用百分表找平产品,紧固齿条。具体如图10~图12所示。

图10 加工过程效果

图11 加工试验件(方法2)

图12 加工试验件效果(方法2)

试验效果:局部有轻微错齿现象。经过分析,导致错齿的原因为定位工装精度满足不了齿形加工精度要求[3];人工移动齿条,目视找平齿形,技能不满足要求;此次加工中数控程序轨迹未考虑到机床传动间隙问题,目前数控加工轨迹为加工一段后,传动系统归零后直接进行加工(原数控程序未考虑设备的间隙补偿),也间接导致了加工错齿现象。

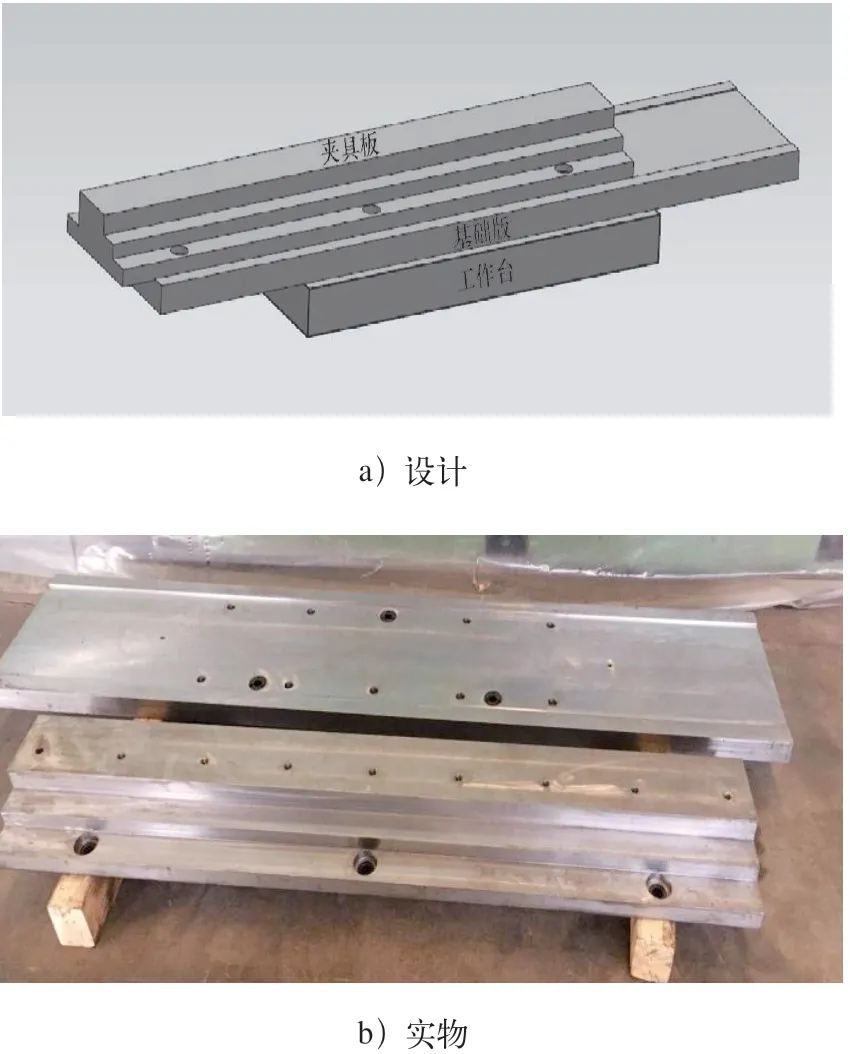

(3)齿条二次找正、接刀快换专用工装法 综合前两次加工经验,团队决定设计专用二次找正、接刀工装。同时,考虑产品批量生产加工需要,借用球锁快速换产原理(球锁轴具备定位+夹紧能力),在本工装中设计、应用球锁定位。

根据加工方案,数控插床加工齿形移动距离为整数齿(每次移动后都要保证一对齿在啮合),因此移动工件的距离必须是整数倍齿距(X轴),且工件在Y轴上不得有偏移。综合各方要求,团队设计了齿条二次找正、接刀快换专用工装(见图13)。

图13 齿条二次找正、接刀快换专用工装(基础板+夹具板)

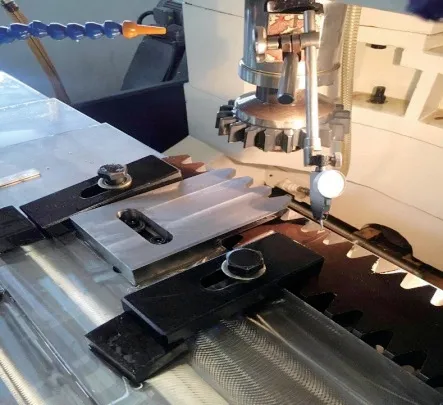

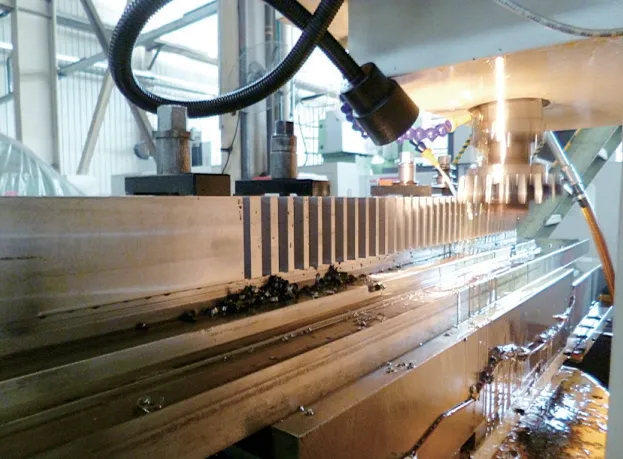

工装生产完毕,项目团队进行了加工试验,其基本过程为:在工作台上装配基础板,再将齿条第一段装配于工装上。工装和产品第一段在工作台的正常行程内加工(见图14);第一段加工完毕后,将夹具板(含第一段产品,不动)移出工作台行程,利用球锁进行定位(每3个球锁完成一段定位),将第二段移入工作台行程内进行加工(见图15)。齿条加工完成如图16、图17所示。

图14 齿条第一段加工中

图15 齿条第二段加工中

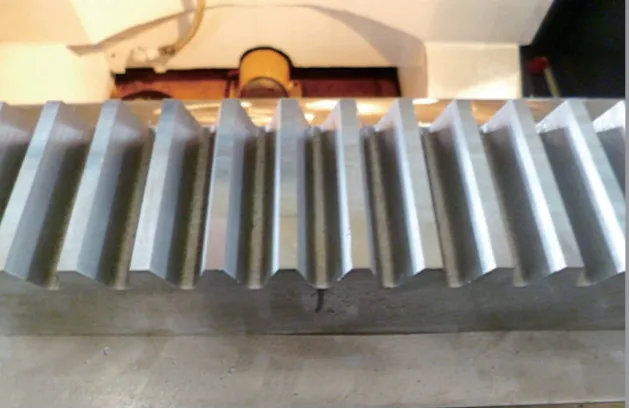

图16 齿条加工完成(拆卸后)

图17 齿条加工完成(局部)

分析加工试件,发现齿条的齿形无错齿、台阶等异常现象,符合图样要求。试验取得了成功。在后续的加工中未出现异常现象,为企业节省购置新设备的费用,并且在其他类似超出行程的加工中可以借鉴。

4 结束语

通过本次试验,解决了超出设备范围加工的难题,使零件精度达到了设计要求,既解决了工装定位精度问题,又解决了由于反向间隙引起的误差,为以后加工类似产品找到了新的方法。

此方法及工装可以应用到铣削、线切割等 领域。

20221117