纳米La2O3颗粒对建筑铝合金表面阳极氧化膜性能的影响

2023-02-23成张佳宁黄坤坤

成张佳宁,黄坤坤

(1.同济大学 土木工程学院,上海 200092; 2.南通居者安建筑科学研究院有限公司,江苏 南通 226019)

铝合金易于加工且具有密度小、力学性能良好等优点,广泛用于制造门窗框、屋架等建筑构件[1-2]。由于建筑铝合金构件普遍暴露在自然环境中,易受雨水侵蚀和风化影响,当处在沿海地区的盐雾环境中时,较高浓度的氯离子沉降会导致铝合金表面发生点蚀和晶间腐蚀,降低建筑铝合金构件的耐久性。为尽可能避免雨水侵蚀及氯离子沉降对铝合金造成的腐蚀问题,人们采用阳极氧化[3]、化学转化处理[4]、粉末喷涂[5]等工艺在铝合金表面制备不同类型防护膜。研究发现,阳极氧化膜具有很好的结合力,并且结构特殊(由阻挡层和多孔层构成),使其表现出相对较好的耐蚀性,因此得到更广泛的应用。

然而,常规阳极氧化膜存在孔隙率高、表面吸附能力强的问题[6-7],长时间暴露在自然环境中,孔洞处会成为雨水和氯离子渗透的通道,逐渐失去防护作用从而加重铝合金基体腐蚀。为进一步提高常规阳极氧化膜的耐蚀性,通常进行封孔处理[8-10]。但是封孔过程增加了额外环节,使阳极氧化工艺流程较繁琐且成本增加。在简化工艺过程又不显著增加成本的情况下,采取措施降低常规阳极氧化膜的孔隙率同时提高其耐蚀性,具有重要意义。笔者以建筑行业常用的6463铝合金作为基材,在含有稀土氧化物颗粒(纳米La2O3颗粒)的电解液中进行阳极氧化,通过共沉积的原理使纳米La2O3颗粒掺杂在阳极氧化膜中,旨在利用纳米La2O3颗粒的特殊性质进一步提高阳极氧化膜的耐蚀性,对于保障建筑铝合金构件的耐久性具有参考价值。

1 实 验

1.1 材料和试剂

实验所用材料:6463铝合金试片(40 mm×22 mm×1 mm),化学成分(以元素质量分数计)为:Si 0.2 %~0.6 %、Mg 0.45 %~0.90 %、Cu 0.2 %、Fe 0.15 %、Mn 0.05%,Al余量。

试剂:浓硫酸、氢氧化钠、碳酸钠、硝酸和氯化钠等,均为分析纯,去离子水纯度为一级。纳米La2O3颗粒的粒径约为20 nm,纯度高于99.9 %,经过预处理降低表面能后进行润湿。

1.2 阳极氧化膜的制备

用1000#、2000#砂纸逐级打磨铝合金试片直到表面平滑,然后在恒温60 ℃的碱性溶液中(氢氧化钠40 g/L+碳酸钠12 g/L)浸泡10 min除油。接着在常温、体积分数20 %的硝酸溶液中浸泡30 s活化,用常温去离子水清洗后,立即吹干,放置于干燥箱中。

处理后的铝合金试片作为阳极,纯铅板作为阴极,都浸在恒温24 ℃的电解液中,其成分为:浓硫酸180 g/L+纳米La2O3颗粒0~3.0 g/L。电流密度设为2 A/dm2,阳极氧化50 min后,取出铝合金试片。为了保证纳米La2O3颗粒在电解液中能均匀分散,对电解液进行磁力搅拌,搅拌速率为150 r/min。

1.3 性能测试

1.3.1 阳极氧化膜的形貌和成分

用EV018型扫描电镜和X-max 50型能谱仪对阳极氧化膜的形貌和成分进行表征分析,形貌表征放大30 000倍,能谱分析为面扫描模式。将扫描电镜拍摄的三个视场图像分别导入Image J软件中,提取孔洞特征得到阳极氧化膜的孔隙率,并取平均值。

1.3.2 阳极氧化膜表面润湿性

用JC2000C1型接触角测量仪测定阳极氧化膜的表面接触角,水滴体积为4 μL,测量精度为0.01 °。分别滴在阳极氧化膜表面3处不同位置,读取的接触角计算平均值以减小误差。

1.3.3 阳极氧化膜的耐蚀性

用PARSTAT 2273型电化学工作站测试阳极氧化膜的极化曲线,铂片、饱和甘汞电极和待测试样(暴露的工作面积为10 mm×10 mm)分别作为辅助电极、参比电极和工作电极。极化曲线测试在室温下进行,电位从-250 mV到250 mV,扫描速率为1 mV/s。根据文献[11]给出的公式,计算阳极氧化膜对铝合金的保护效率。

用ASR-90型盐雾箱进行中性盐雾实验,质量分数5 %的氯化钠溶液作为腐蚀介质,雾化后连续喷洒96 h,沉降到待测试样表面。盐雾箱内温度控制在35±2 ℃,实验结束后用常温去离子水清洗试样,清除腐蚀产物后立即吹干,用AB-204S型电子天平称重,计算阳极氧化膜的腐蚀失重。结合腐蚀电位、腐蚀电流密度、保护效率以及腐蚀失重等参数,评价阳极氧化膜的耐蚀性。

2 结果与讨论

2.1 纳米La2O3颗粒对阳极氧化膜形貌的影响

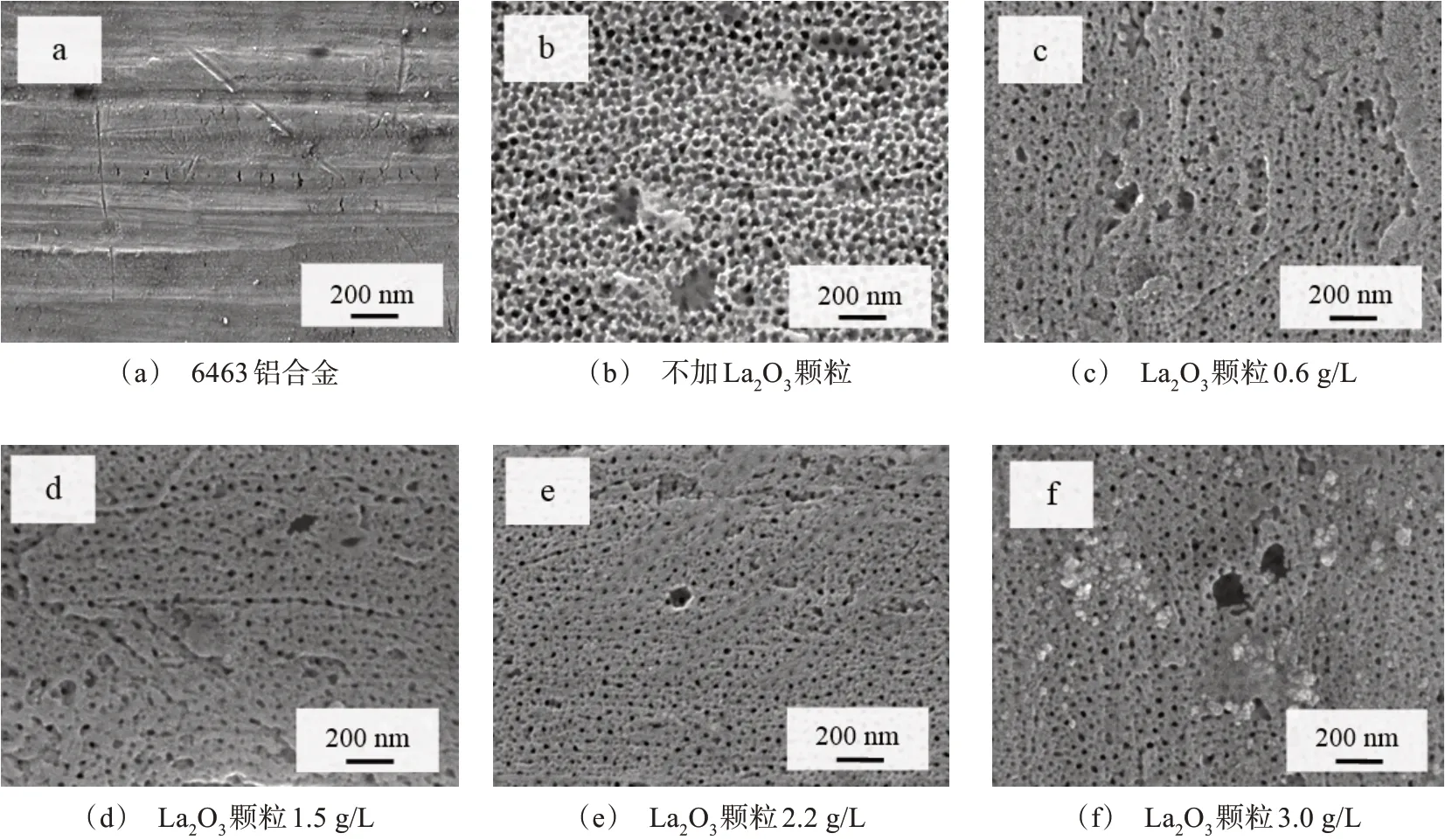

图1(a)为6463铝合金形貌,图1(b)~1(f)为不同纳米La2O3颗粒浓度下制备的阳极氧化膜形貌。由图1可知,在铝合金表面制备出了多孔结构的阳极氧化膜,表面分布着许多纳米级孔洞,并且纳米颗粒浓度对阳极氧化膜的形貌有一定影响。不加La2O3颗粒时,常规阳极氧化膜表面孔洞较大,直径约40 nm,还存在少量尺寸接近200 nm的不规则孔洞。这些不规则孔洞是阳极氧化膜局部腐蚀溶解程度较严重所形成。添加La2O3颗粒后,随着颗粒浓度从0.6 g/L增加到2.2 g/L,阳极氧化膜表面的孔洞缩小,其致密性逐步提高。主要原因:一方面,La2O3颗粒附着在铝合金表面起到均化电流分布的作用,防止阳极氧化膜局部过热引起加速腐蚀溶解[12-14],避免较大不规则孔洞的形成;另一方面,La2O3颗粒参与阳极氧化膜形成过程,起到填充孔洞的作用,使孔洞直径缩小,同时也在某种程度上降低阳极氧化膜腐蚀溶解程度,从而提高致密性。

但当继续增加电解液中纳米La2O3颗粒的浓度时,阳极氧化膜表面的孔洞增大,致密性降低,表面还附着一些白色团簇颗粒物,如图1(f)所示。这些团簇颗粒物可能是纳米La2O3颗粒浓度较高的情况下发生了一定程度的团聚,附着在阳极氧化膜表面,团聚效应还会导致掺杂在阳极氧化膜中的La2O3颗粒减少,填充孔洞以及降低阳极氧化膜腐蚀溶解程度的作用减弱,从而表现为阳极氧化膜的致密性降低。

图1 6463铝合金和不同阳极氧化膜的形貌Fig.1 Morphology of 6463 aluminum alloy and different anodic oxide films

图2为不同纳米La2O3颗粒浓度下制备的阳极氧化膜表面孔洞特征提取结果,孔洞(红色填充区域)面积所占的百分比定义为阳极氧化膜的孔隙率(P)。不加La2O3颗粒时,常规阳极氧化膜的孔隙率较高,约为20.6 %。添加La2O3颗粒后,随着颗粒浓度从0.6 g/L增加到2.2 g/L,阳极氧化膜的孔隙率呈降低趋势,从17.6 %降低到14.2 %,表明适量La2O3颗粒的添加使阳极氧化膜的致密性逐步改善。当La2O3颗粒浓度为2.2 g/L时,阳极氧化膜的孔隙率仅为14.2 %,致密性良好。但继续增加La2O3颗粒浓度,阳极氧化膜的孔隙率反而升高到16.5 %,表明La2O3颗粒浓度较高的情况下,导致阳极氧化膜的致密性降低。

图2 不同纳米La2O3颗粒浓度下制备的阳极氧化膜表面孔洞特征提取结果Fig.2 Extraction results of hole characteristics on the surface of anodic oxide films prepared under different concentration of nano-La2O3 particles

2.2 纳米La2O3颗粒对阳极氧化膜成分的影响

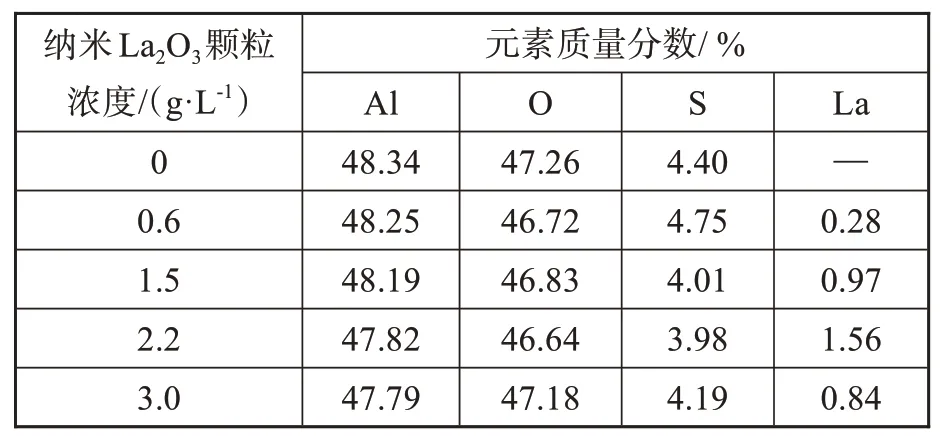

表1为不同纳米La2O3颗粒浓度下制备的阳极氧化膜成分。由表1可知,不加La2O3颗粒时,常规阳极氧化膜主要由Al、O和S三种元素构成。添加La2O3颗粒后,阳极氧化膜由Al、O、S和La四种元素构成。配制电解液时未使用镧盐试剂,所以La元素的存在证实La2O3颗粒参与成膜过程,掺杂在阳极氧化膜中。

表1 不同纳米La2O3颗粒浓度下制备的阳极氧化膜成分Tab.1 Components of anodic oxide films prepared under different concentration of nano-La2O3 particles

随着颗粒浓度从0.6 g/L增加到2.2 g/L,阳极氧化膜中La元素质量分数呈升高趋势,换算成La2O3颗粒,含量为从0.47 %升高到2.60 %。这表明适量添加La2O3颗粒使掺杂在阳极氧化膜中的La2O3颗粒增多,颗粒弥散分布可以填充阳极氧化膜的孔洞,并在某种程度上降低腐蚀溶解程度,有利于提高阳极氧化膜的性能。但继续增加La2O3颗粒浓度,阳极氧化膜中La元素质量分数呈降低趋势,La2O3颗粒含量降低到1.39 %。由于La2O3颗粒浓度较高的情况下容易团聚,导致掺杂在阳极氧化膜中的La2O3颗粒减少。

图3为不同纳米La2O3颗粒浓度下制备的阳极氧化膜表面La元素分布。根据La元素分布情况,可以反映掺杂在阳极氧化膜中的La2O3颗粒的多少。当La2O3颗粒浓度为0.6 g/L时,La元素分布较稀疏,说明掺杂在阳极氧化膜中的La2O3颗粒较少。随着颗粒浓度从0.6 g/L增加到2.2 g/L,La元素分布密度增加,说明掺杂在阳极氧化膜中的La2O3颗粒增多。但继续增加La2O3颗粒浓度达到3.0 g/L,La元素分布也较稀疏,印证了表1的分析结论。

图3 不同纳米La2O3颗粒浓度下制备的阳极氧化膜表面La元素分布Fig.3 Distribution of La element on the surface of anodic oxide films prepared under different concentration of nano-La2O3 particles

2.3 纳米La2O3颗粒对阳极氧化膜表面润湿性的影响

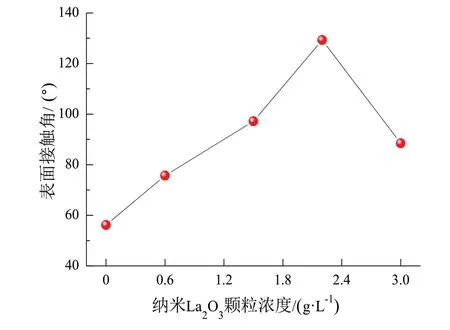

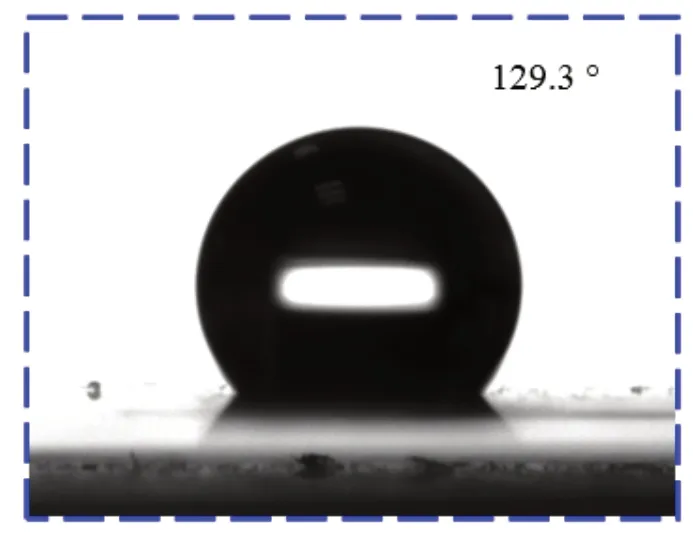

图4为不同纳米La2O3颗粒浓度下制备的阳极氧化膜表面接触角。不加La2O3颗粒时,常规阳极氧化膜表面接触角为56.2 °,呈现亲水性。添加La2O3颗粒后,随着颗粒浓度从0.6 g/L增加到2.2 g/L,阳极氧化膜表面接触角呈增大趋势,由亲水性转变为疏水性。这是由于La2O3颗粒经过预处理表面能很低,掺杂在阳极氧化膜中可以降低表面能,与水的亲和力减弱,在某种程度上阻碍水滴铺展。当La2O3颗粒浓度为2.2 g/L时,阳极氧化膜表面接触角达到129.3 °(水滴形态如图5所示),呈现良好的疏水性。但继续增加La2O3颗粒浓度,阳极氧化膜表面接触角减小,与水的亲和力增强,失去疏水性。原因是:团聚效应导致掺杂在阳极氧化膜中的La2O3颗粒减少,降低阳极氧化膜表面能的效果减弱,难以有效阻碍水滴铺展。

图4 不同纳米La2O3颗粒浓度下制备的阳极氧化膜表面接触角Fig.4 Surface contact angle of anodic oxide films prepared under different concentration of nano-La2O3 particles

图5 阳极氧化膜表面水滴形态(2.2 g/L纳米La2O3)Fig.5 Droplet appearance on the surface of anodic oxide film (2.2 g/L nano-La2O3)

2.4 纳米La2O3颗粒对阳极氧化膜耐蚀性的影响

2.4.1 极化曲线

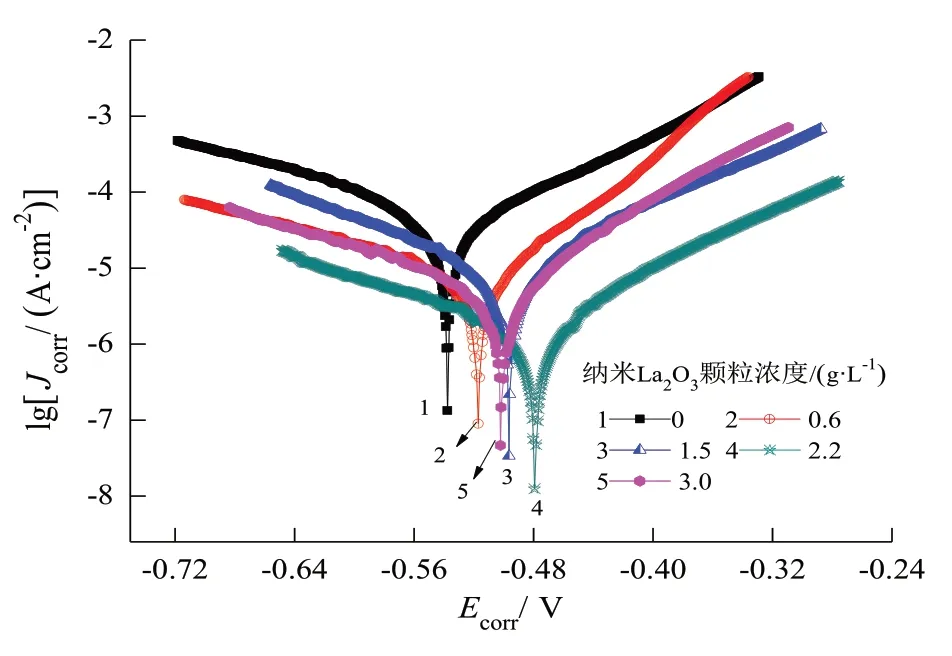

图6为不同纳米La2O3颗粒浓度下制备的阳极氧化膜的极化曲线,表2为极化曲线拟合结果。

图6 不同纳米La2O3颗粒浓度下制备的阳极氧化膜极化曲线Fig.6 Polarization curves of anodic oxide films prepared under different concentration of nano-La2O3 particles

表2 极化曲线拟合结果Tab.2 The fitting results of polarization curve

由表2可以看出,随着颗粒浓度从0 g/L增加到3.0 g/L,阳极氧化膜的腐蚀电位呈先正移后负移的趋势,腐蚀电流密度先降低后增加,这表明适量的La2O3颗粒掺杂在阳极氧化膜中能提高其耐蚀性。主要原因:一方面,适量的La2O3颗粒掺杂降低了阳极氧化膜表面能,使其呈疏水性,阻止腐蚀介质与表面接触,从而在一定程度上抑制电化学腐蚀;另一方面,适量的La2O3颗粒参与阳极氧化膜形成过程,起到填充孔洞、降低阳极氧化膜腐蚀溶解程度的作用,使阳极氧化膜的致密性提高,能有效抑制电化学腐蚀,并且表面会形成一层较致密的腐蚀产物膜,阻止腐蚀进一步发展[15-16]。当La2O3颗粒浓度为2.2 g/L时,阳极氧化膜的腐蚀电位最正且腐蚀电流密度最低,较铝合金的腐蚀电流密度(约1.09×10-4A/cm2)降低了接近两个数量级。但La2O3颗粒浓度较高的情况下,团聚效应导致阳极氧化膜表面失去疏水性,无法有效阻隔腐蚀介质,因此阳极氧化膜的腐蚀倾向增强,耐蚀性下降。

图7为不同纳米La2O3颗粒浓度下制备的阳极氧化膜对6463铝合金的保护效率。

图7 不同纳米La2O3颗粒浓度下制备的阳极氧化膜对6463铝合金的保护效率Fig.7 Protection efficiency of anodic oxide films prepared under different concentration of nano-La2O3 particles on 6463 aluminum alloy

从图7可以看出,不加La2O3颗粒时,常规阳极氧化膜对铝合金的保护效率为53.9 %,相对较低。添加La2O3颗粒后,阳极氧化膜对铝合金的保护效率发生变化,随着颗粒浓度从0 g/L增加到3.0 g/L,呈先升高后降低的趋势。当La2O3颗粒浓度为2.2 g/L时,阳极氧化膜对铝合金的保护效率最高,达到97.2 %,较不加La2O3颗粒时制备的阳极氧化膜保护效率显著提高。文献[17-20]报道,保护效率反映阳极氧化膜对铝合金的保护作用的强弱,越高表明阳极氧化膜具有更好的耐蚀性,可以为铝合金提供更好的防护作用。

2.4.2 盐雾实验

图8为不同纳米La2O3颗粒浓度下制备的阳极氧化膜腐蚀失重情况。从图8可以看出,不加La2O3颗粒时,常规阳极氧化膜的腐蚀失重为2.08 g/m2,相对较高。添加La2O3颗粒后,随着颗粒浓度从0 g/L增加到2.2 g/L,腐蚀失重呈降低趋势,最低仅为1.39 g/m2,较铝合金的腐蚀失重(约3.21 g/m2)显著降低。由于适量的La2O3颗粒掺杂起到填充孔洞、提高阳极氧化膜致密性的作用,增大了腐蚀阻力,较好地抑制氯离子穿透阳极氧化膜对铝合金基体造成腐蚀。另外,适量的La2O3颗粒掺杂降低了阳极氧化膜表面能,使其呈现疏水性,阻止了腐蚀介质与表面接触,从而减轻阳极氧化膜腐蚀程度。但继续增加La2O3颗粒浓度时,由于颗粒团聚效应,导致阳极氧化膜表面孔洞增大、致密性降低,阻挡氯离子侵蚀的能力减弱,孔洞逐渐成为腐蚀通道,使得阳极氧化膜腐蚀程度加重,表现为腐蚀失重增加。

图8 不同纳米La2O3颗粒浓度下制备的阳极氧化膜腐蚀失重Fig.8 Corrosion weight of anodic oxide films prepared under different concentration of nano-La2O3 particles

3 结 论

(1)纳米La2O3颗粒浓度对阳极氧化膜的形貌、孔隙率、成分、表面润湿性和耐蚀性均有一定影响。适量的纳米La2O3颗粒掺杂可以降低阳极氧化膜腐蚀溶解程度,同时起到填充孔洞、降低孔隙率的作用,使阳极氧化膜的致密性提高,表面呈疏水性,对腐蚀介质的阻挡能力增强,进一步提高耐蚀性。但纳米La2O3颗粒浓度过高时容易团聚,填充孔洞以及降低阳极氧化膜腐蚀溶解程度的作用减弱,导致阳极氧化膜的致密性降低,表面失去疏水性,耐蚀性下降。

(2)当纳米La2O3颗粒浓度为2.2 g/L时,阳极氧化膜的孔隙率仅为14.2 %,致密性良好,掺杂的La2O3颗粒含量接近2.60 %。并且表面接触角达到129.3 °,呈现良好的疏水性。该阳极氧化膜的耐蚀性最好,腐蚀失重仅为1.39 g/m2,腐蚀电流密度较6463铝合金降低了接近两个数量级且保护效率达到97.2 %,可以为6463铝合金提供更好的防护作用。