温拌剂掺量优选及混合料有效压实时间研究

2023-02-23田孝武崔培强欧阳奕波

田孝武,崔培强,欧阳奕波

(葛洲坝集团交通投资有限公司,湖北 武汉 430070)

0 引言

为保障低温环境下沥青路面施工质量,通常会在沥青混合料中添加温拌剂改善其施工性能,降低沥青混合料的拌和及施工温度,拓宽有效施工温度范围,延长有效压实时间,保障沥青路面压实质量[1-2]。但温拌剂的掺入势必会增加工程造价,降低项目经济性,因此需综合考虑工程进度和经济性,选择合适的温拌剂掺量。此外,温拌剂的掺入对沥青混合料有效压实时间的影响对实际工程沥青路面的施工工艺具有现实的指导意义。该文结合延黄高速沥青路面冬季施工,对温拌剂的掺量优选和沥青混合料的有效压实时间进行探索。

1 低温环境沥青混合料温拌剂掺量优选

该文参考陕西地方标准《温拌沥青路面施工技术规范》(DB 61/T 1007—2016)要求,选择AC-20C沥青混合料进行温拌剂掺量优选。其试验步骤如下:

(1)根据环境温度和工程需要确定温拌沥青混合料目标降温幅度和试件击实温度。

(2)以确定的热拌沥青混合料配合比,成型不同温拌剂掺量的温拌沥青混合料马歇尔试件,测定试件空隙率。试件个数不应少于6个,当测定值中某个测定值与平均值之差大于标准差的1.82倍时,该测定值应予以舍弃,并以其余测定值的平均值作为试验结果。

(3)以温拌剂掺量为横坐标,马歇尔试件空隙率为纵坐标,绘制空隙率与温拌剂掺量曲线图。

(4)对添加表面活性类温拌剂的温拌沥青,以热拌沥青混合料马歇尔试件最佳油石比对应的空隙率+0.5%,对应的温拌剂掺量为基准掺量A(应以百分比为单位);应以基准掺量A为中值,选取A-0.1%、A、A+0.1%三个掺量进行性能试验,以车辙试验动稳定度、低温弯曲试验破坏应变、浸水马歇尔试验残留稳定度、冻融劈裂试验残留强度等指标均满足JTG F40—2004中5.3的相关要求时的最小掺量确定为温拌剂最佳掺量。

基于上述步骤,确定混合料目标降温幅度为35 ℃,击实温度为130 ℃。采用最佳油石比4.4%的AC-20C基准配合比,按混合料沥青质量的0.5%、0.6%、0.7%、0.8%、0.9%、1.0%掺量添加温拌剂,对不同掺量下的沥青混合料进行马歇尔击实试验,通过试验结果分析确定温拌剂的掺量。

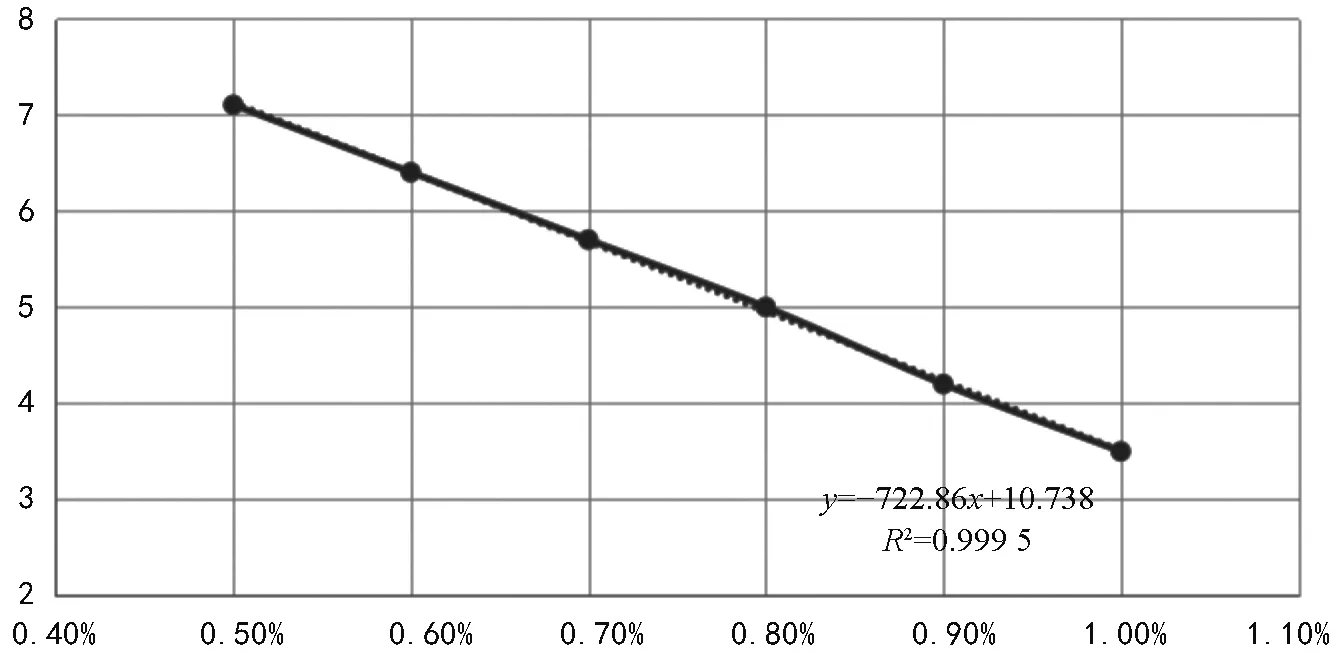

以温拌剂掺量为横坐标,马歇尔试件空隙率为纵坐标,绘制空隙率和温拌剂掺量曲线图,见图1。

图1 空隙率随温拌剂产量变化

热拌沥青混合料马歇尔试件最佳油石比对应的空隙率为4.1%,在其基础上加0.5%,按图1中4.6%对应的最佳掺量A为0.84%,以A为中值,选取A-0.1%、A、A+0.1%三个掺量进行性能试验,以车辙试验动稳定度,低温弯曲试验破坏应变,浸水马歇尔试验残留稳定度,冻融劈裂试验残留强度等指标均满足规范JTG F40—2004中的相关要求时的最小掺量确定温拌剂最佳掺量。0.74%、0.84、0.94%不同掺量下的AC-20C沥青混合料性能试验结果见表1。

表1 掺温拌剂混合料性能

上述三个掺量均能满足规范JTG F40—2004的要求,因此为尽量降低工程成本,选择在保证沥青混合料性能的前提下,选择最低温拌剂掺量0.74%作为AC-20C型沥青混合料最佳温拌剂掺量。

2 温拌剂降温规律及有效压实时间研究

沥青混合料的压实性能受配合比设计、沥青品种、压实温度等因素的影响,温度对立混合料的影响尤为显著,通常高温沥青混合料比处于低温的混合料更易压实,但是有时为了减少沥青混合料出现移动错位推移等现象,必须在压实温度较低的条件下进行。但是,沥青混合料温度过低,碾压效果不明显,反而不利于压实。因此,只有掌握沥青混合料的有效压实时间,保证沥青混合料能在合理的温度范围内压实,进一步保证沥青混凝土路面压实度和使用性能的要求。沥青混合料自摊铺温度到终碾温度的温度范围称为有效压实温度范围,将摊铺后沥青混合料温度降至终碾温度所经过的时间成为有效压实时间,需要在有效压实时间内合理布置初压、复压、终压的工艺流程,以获得工程需要的压实时间[3-4]。有效压实时间的长短取决于混合料摊铺后的冷却速度,影响沥青混合料冷却速度的因素主要有环境因素、铺层沥青混合料因素、下卧层因素、施工工艺等[5]。

为研究温拌剂降温规律及有效压实时间研究,该文采用室内模拟试验,将是否掺入温拌剂作为单因素变量进行控制,保持其他影响沥青混合料冷却速度的因素不变。

2.1 温拌剂降温规律研究

相关研究表明气温对沥青混合料有效压实时间影响最大,因此为研究掺入温拌剂后沥青混合料的降温规律,该文项目组重点对低温环境下温拌剂对沥青混合料降温规律进行了室内模拟研究。

结合前阶段温拌剂掺量优选研究,采用0.74%温拌剂掺量,采用旋转压实仪成型混合料,成型温度165 ℃,碾压次数160次。成型完试件后,立即脱模,插入数显温度计,置于室外,每分钟记录一次混合料内部温度,直至混合料温度降低至90 ℃,温度记录结果见表2。从试件入模开始碾压至脱模后初次记录混合料温度时间间隔为5 min,其中对照组为不掺温拌剂,掺入0.74%温拌剂实验组采用3组平行试验。

表2 温度记录表

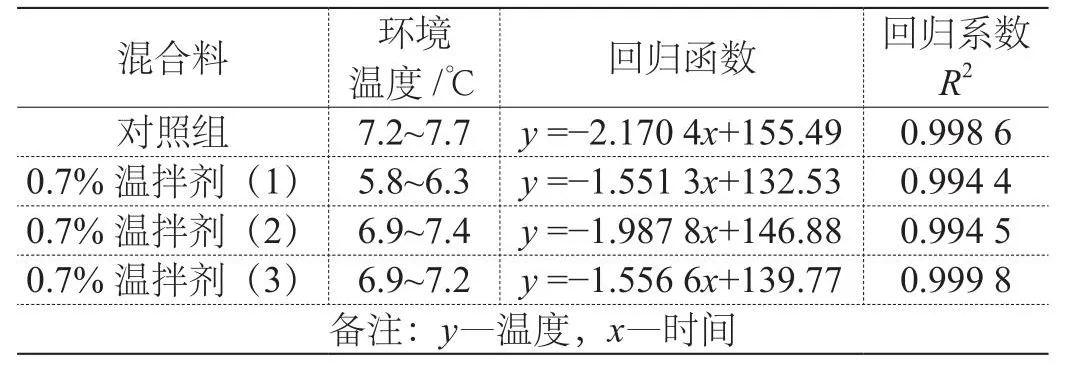

根据测试数据,绘制了混合料降温曲线并进行线性回归拟合,拟合曲线见图2,回归函数及回归系数见表3。

表3 回归分析

图2 混合料降温曲线

回归结果表明,混合料的降温与时间呈现较好的线性关系,因此,笔者利用回归函数的斜率表征混合料的降温速度,用以分析混合料的降温规律。

测试结果表明掺入温拌剂后沥青混合料的降温速度分别为 1.551 3 ℃ /min、1.987 8 ℃ /min、1.556 6 ℃ /min,低于常规热拌沥青混合料2.170 4 ℃/min,说明温拌剂的掺入在一定程度减缓了沥青混合料在低温条件下的降温速度,在相同环境温度下,有利于提高混合料的有效压实时间。

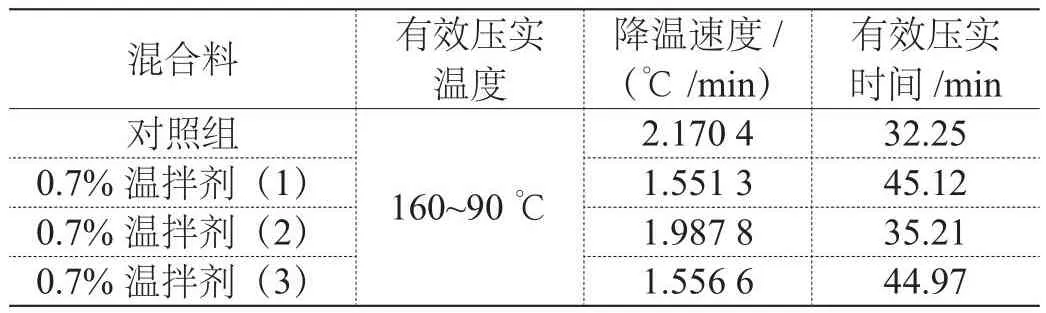

2.2 有效压实时间研究

根据公路沥青路面施工技术规范(F40—2004)要求,JTG常规SBS改性沥青热拌沥青混合料摊铺温度不低于160 ℃,碾压终了温度不低于90 ℃。在不考虑其他因素影响的条件下,统一将160~90 ℃作为有效压实温度范围,回归函数斜率作为降温速度,分析了各组沥青混合料的有效压实时间,结果见表4。分析可知,掺入0.74%的温拌剂后,混合料的有效压实时间有所延长,可换取施工时间约3~12 min。

表4 有效压实时间

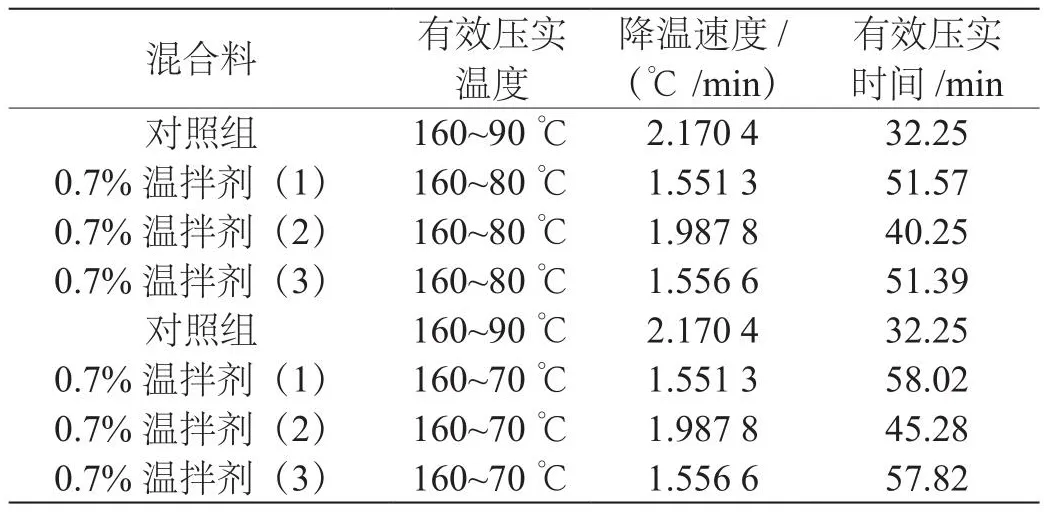

结合前期室内试验可知,掺入温拌剂后,沥青混合料的成型温度可降低35 ℃。采取常规热拌沥青混合料的出料温度,保守预测掺入温拌剂后混合料的最低成型温度分别降低至80℃和70℃,延长有效压实温度范围,在此基础上预测分析混合料的有效压实时间,结果见表5。分析结果可知,沥青混合料的有效压实时间明显延长,这说明在低温环境下,在热拌热铺工艺基础上,掺入温拌剂可以延长沥青混合料的有效压实时间,为施工质量控制提供保障措施。

表5 有效压实时间预测分析

3 结论

(1)经研究,该文所依托的延黄高速AC-20C沥青混合料,其最佳温拌剂掺量为0.74%。结合实际工程沥青路面低温施工的需求,掺入温拌剂能为施工质量提供保障,但考虑到经济性的影响,需通过具体试验来确定温拌剂最佳掺量。

(2)低温环境下,掺入0.74%温拌剂能在一定程度上减缓热拌沥青混合料的降温速度,延长沥青混合料的有效压实时间,按照160~90 ℃作为有效压实温度范围,可换取施工时间约3~12 min。考虑到温拌剂能降低混合料成型温度的特性,其有效压实温度会进一步拓宽,从而进一步延长沥青混合料有效压实时间。