套管用玻璃纤维增强环氧树脂老化后强度与色差演化研究

2023-02-23曹阳安义岩刘会斌张欣伟王博

曹阳,安义岩,刘会斌,张欣伟,王博

(1.国网内蒙古东部电力有限公司,呼和浩特 010010; 2.国网内蒙古东部电力有限公司电力科学研究院,呼和浩特 010010)

环氧(EP)树脂是一类含有EP基团的高分子聚合物的总称,具有优良的介电性能、力学性能、理化特性和良好的可加工性[1],其在固化过程中挥发物少,体积收缩率小,黏接性好,因而,在换流变压器阀侧套管、中间接头、气体绝缘开关终端套管等设备上作为绝缘材料被广泛用[2-3],特别适用于超高压、大容量、小型化和免维修的高压电器绝缘[4]。大量的EP树脂在电力设备上作为绝缘材料应用表明,此类EP树脂失效所带来的电网事故频频发生,其原因在于EP树脂老化所引起的开裂导致绝缘介质绝缘性能下降,甚至会造成击穿而形成不可逆的结果[5-7]。因此为改善局部区域的电场分布,迫切需要提高EP树脂的强度,研究树脂老化强度退化规律并实现其日常运行中的在役监测[8]。

玻璃纤维(GF)增强EP树脂(EP/GF)是通过在EP树脂内部添加纤维成型的复合材料,内部纤维作为材料内部支架,很好提升EP树脂强度[9],相对于普通EP树脂,被认为是更好的套管绝缘材料,有望进一步提升套管使用性能与寿命[10-11]。现阶段,GF增强EP树脂在老化环境下的性能退化主要集中热老化下介电性能以及结构变化。热氧老化试验研究表明:局部放电量、介质损耗角正切值均呈现先减小后增加的趋势,体积电阻仅在临近老化终点显著下降[12-13]。在老化过程引入电流之后,随着电热老化时间的增加,样品质量减少,击穿电压减小,介质损耗增加,这一变化比无电环境更严重[14-16]。EP树脂老化包含湿热、热氧等多种条件老化,在湿热下EP树脂的力学性能和介电性能均有不同程度的下降;其原因在于树脂基体的塑化、水解和基体-纤维界面的破坏[17]。许良等[18]对GF增强EP树脂进行热氧、湿热、热水老化实验,发现树脂未出现官能团变化,其吸湿与失重各不相同,热氧老化对该复合材料表面形貌的破坏要严重于热水和湿热老化,热氧环境对复合材料基体的后固化作用大于吸湿对树脂基体的塑化作用。可见,EP树脂热氧老化下退化最快,其介电性能退化规律研究成熟,而其力学性能研究相对较少。而在EP树脂退化监测与表征方面主要基于前述加速热氧老化模型,根据弯曲模量数据、热解动力学等参数,构建寿命预测数学模型,计算EP树脂材料热氧老化寿命[19],并无服役状态下监测技术[12]。因此,关注GF增强的EP树脂在热氧化下的性能退化现象,掌握其退化规律,开发老化过程中性能退化监测特征参数与技术具有重要意义。

笔者采用GF增强EP树脂强度,在不同温度下进行热老化实验,采用拉伸与剪切实验获得其强度变化规律,结合断口形貌扫描电子显微镜(SEM)分析,获得其强度退化内在机理;同时,笔者针对不同温度老化样品进行色度分析,尝试获得EP树脂老化过程中色差变化,以此表征老化程度,实现EP树脂服役过程中的老化监测。

1 实验部分

1.1 主要原材料

GF增强EP树脂:含20%GF,重庆红河公司。

1.2 主要仪器及设备

烘箱:HZ-2004型,东莞市力显仪器科技有限公司;

万能试验机:MTS E45型,美国美特斯MTS有限公司;

场发射SEM(FESEM):Tescan Mira III型,捷克TESCAN公司;

比色计:X-Rite Color-Eye 7000a型,美国Gretag Macbeth公司。

1.3 试样制备

(1) 老化试样制备。

清洗后GF增强EP树脂放入烘箱,在空气环境下进行热老化处理,依据已有文献报道[1,3],将老化温度分别设定为85,100,115,130,145 ℃,老化时间为180 h。当温度升至设定温度并保持恒定时,将样品放入炉中,同时采用未老化的原始样品作为对比,样品命名为EP-X样品,其中X表示施加的老化温度。例如,EP-RT和EP-100表示原始样品和100 ℃老化样品。

(2) 拉伸、弯曲试样制备。

根据ASTM D3039-2000标准,采用机械切割,制备拉伸测试所需试样,具体尺寸如图1a所示,拉伸试样尺寸为2 mm × 10 mm × 150 mm。弯曲试样根据ASTM D7264-2007标准,通过机械切割制备,挠曲测试标本的尺寸为80 mm × 10 mm×4 mm,支撑跨度为64 mm,如图1b所示。

图1 力学测试试样尺寸

1.4 测试与表征

(1) 力学性能测试。

采用万能试验机在室温下进行拉伸与弯曲性能测试。其中弯曲试验中恒定的交叉头速度为50 mm/min,使用长度为50 mm的延伸计来测量仪表长度区域的分化。交叉头速度为1 mm/min。拉伸与弯曲实验对每个温度老化样品,重复五次测量。样品的拉伸强度,拉伸应变和弹性模量进行测量并报告为平均值。EP/GF复合材料的弯曲强度,弹性模量和应变由弯曲曲线计算获得。

(2) 断口形貌分析。

使用FESEM对拉伸样品断口进行表面观测,加速电压为5 kV,在观测前,将样品断口进行喷碳处理,保证良好导电性。

(3) 色度测量。

采用比色计测试热老化样品的颜色变化,其中,L值呈现亮度,范围从0到100,表明从黑暗到明亮。a值范围为-128至128范围从绿色到红色。b值范围为-128至128范围,从蓝色到黄色。通常颜色变化(ΔE)可以依据L,a,b数值进行计算。

2 实验结果与讨论

2.1 老化样品拉伸实验研究

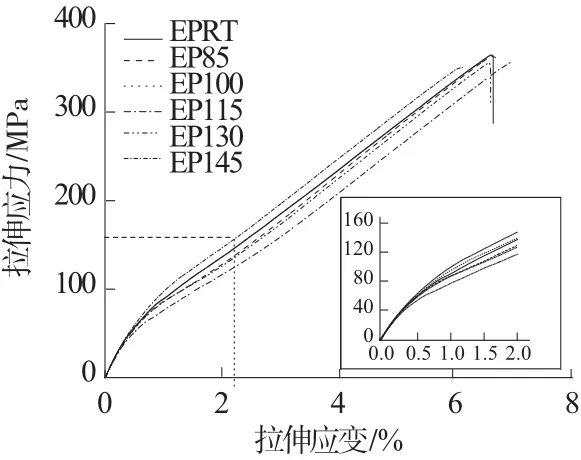

图2为EP/GF复合材料样品的拉伸应力-应变曲线。由图2可知,所有样品在拉伸状态下均呈现弹性变形、塑性变形以及断裂三个阶段。但不同样品在三个区间表现不同,其中老化试样弹性变形较小,EP115弹性变形最小;进入塑性变形区间后,多个样品出现曲率变化,表明拉伸状态下EP/GF出现非均匀塑性变形,其原因有待进一步分析。

图2 EP/GF复合材料拉伸应力-应变曲线

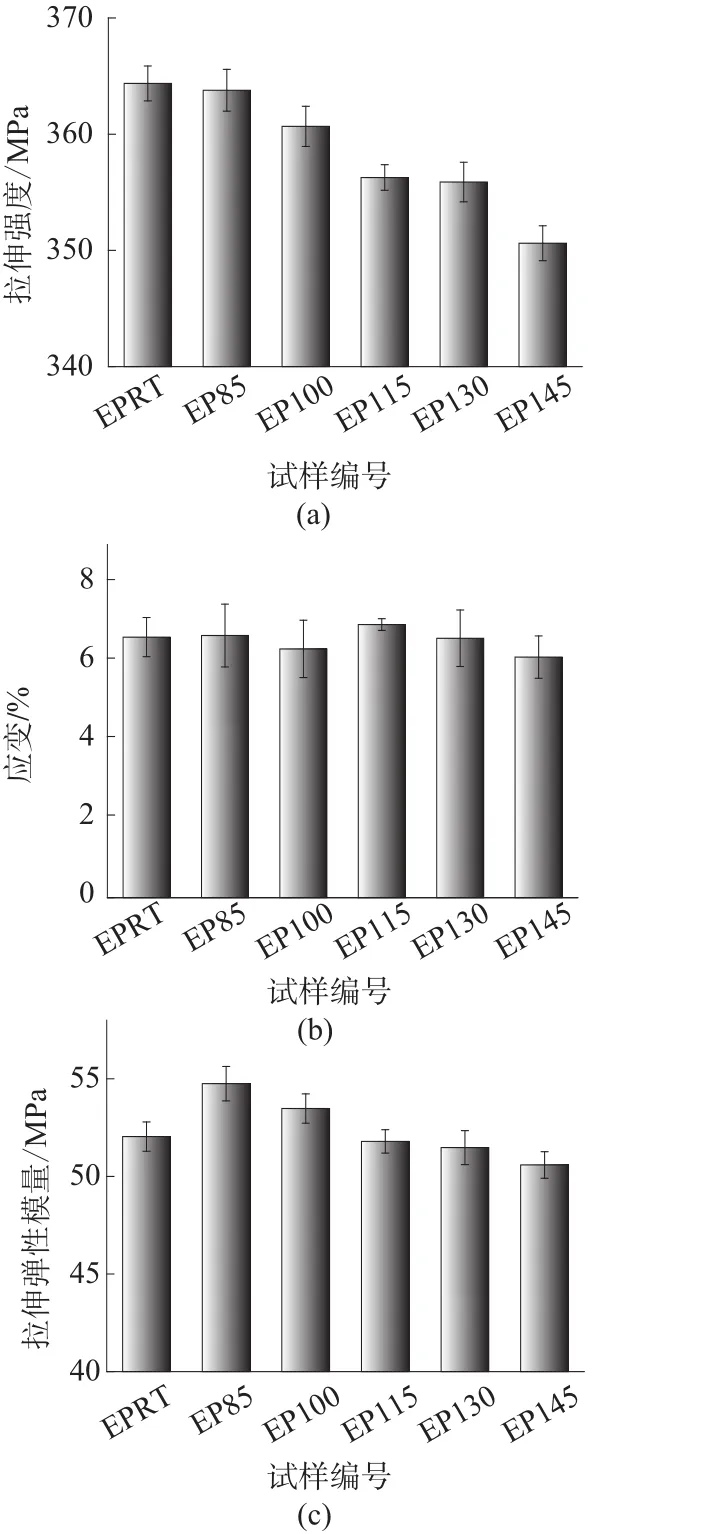

图3为热老化前后EP/GF复合材料拉伸性能测试结果。图3a~图3c显示了样品的拉伸强度、拉伸应变和拉伸弹性模量。结果表明,如图3a所示,样品的拉伸强度随着衰老温度的升高而降低,由364 MPa下降到350 MPa。而图3b显示样品拉伸应变随老化温度升高呈现先降低后升高趋势。同时,如图3c所示,拉伸弹性模量随着衰老温度的升高逐渐下降。热老化导致EP/GF复合材料的强度下降,特别是弹性变形与塑性变形能力。这一变化出现的原因在于EP树脂为线性或分支分子结构,在热老化过程中EP树脂基体易于出现链条分裂或交联,从而使得材料变脆,继而影响其变形能力[20]。这种分裂或交联行为随老化温度以及时间增加而变得更为显著。因此在老化之后,EP/GF复合材料强度明显下降,特别是其弹性变形以及塑性变形能力随温度升高下降明显。

图3 不同温度老化后EP/GF复合材料拉伸性能

2.2 拉伸断口形貌分析

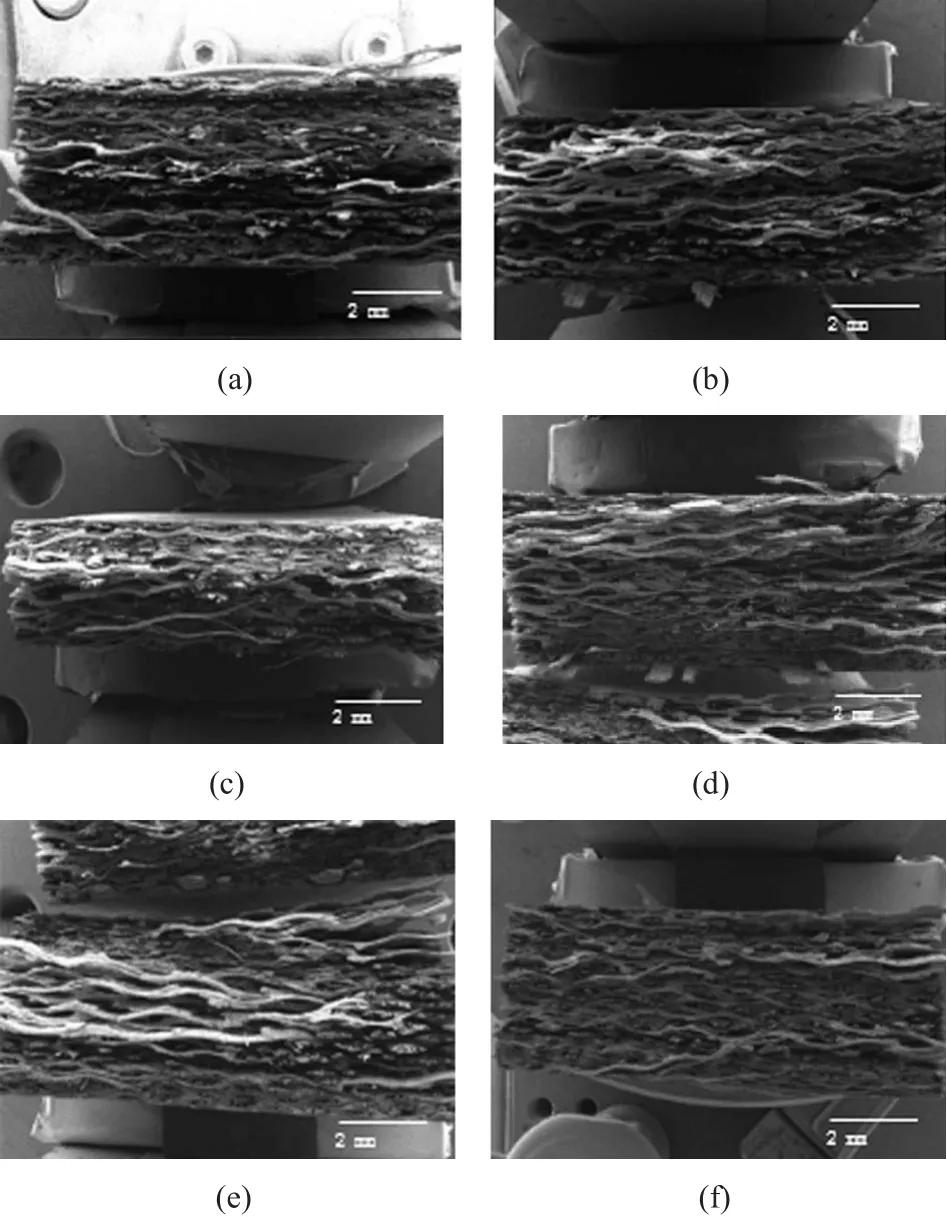

图4为样品拉伸断裂断口整体形貌,原始EP/GF复合材料为典型复合结构,大量GF镶嵌从横、纵两个方向镶嵌于EP树脂内部,形成良好的复合效果,老化后拉断断口与原始样品基本宏观上并没有明显差异。

图4 不同温度老化后样品拉伸断口宏观形貌

图5为拉伸断裂后复合样品的高倍图像,其中针对GF断口进行典型特征放大,分析老化对于GF断裂的影响。从图5a中原始样品的拉伸断裂表面分析可以看到,断口中GF依旧镶嵌于EP树脂基体中,表明GF与EP树脂之间结合良好,达到强化效果。GF断口呈现河流花样,为塑性断裂特征。经过85 ℃老化的断裂样品,其断口形貌与原始样品基本一致,因此其拉伸强度与变形量基本与原始样品一致,而其拉伸弹性模量小幅度升高。当老化温度升高至100 ℃以上,断口形貌出现明显变化,EP100与EP115样品GF断口十分光滑,为典型脆性断裂特征,这可能是由于老化后纤维的延展性损失,导致脆性环氧树脂基质缺乏支撑的缘故。但纤维周围EP树脂与GF之间依旧结合良好,未出现明显分离现象。当老化温度继续上升,GF断口依旧脆性断裂特征,同时,断裂的GF与周围EP树脂出现明显的间隙,且在GF断口上覆盖有大量EP树脂碎屑。这一发现表明,在130 ℃以上温度纤维和基质之间存在明显的分离,因此形成间隙,同时在高温下EP树脂出现粉化现象,导致拉断之后出现大量碎屑。这一变化使得原有的EP树脂基体无法在拉力作用时为GF提供支撑,同时GF大幅度脆化,导致EP/GF材料强度显著下降。此外,复合结构在拉应力下的分离,导致拉伸曲线的斜率变化。

图5 不同温度老化后样品拉伸断口高倍形貌观察

2.3 弯曲强度

图6为不同温度老化后样品弯曲性能。如图6a所示,在弯曲载荷下,EP/GF复合材料样品弯曲曲线先快速上升,而后陡然下降,随后出现水平台阶之后再度下降,呈现台阶状态。曲线台阶状变化原因在于复合结构带来的优势。首先在EP树脂与GF共同作用下,整体抗弯曲能力较好,曲线斜率较大,在扰度升高到一定程度之后,EP树脂基体出现开裂现象,导致GF独立承担弯曲载荷,随后垂直于载荷方向的独立GF出现断裂,但部分交错分布GF依旧支撑整体,不至于快速断裂,最后当所有纤维断裂后,样品整体弯断。可见,GF大幅度增强EP树脂抗弯曲能力,特别是增强挠曲变形量。图5b显示了老化温度对EP/GF复合材料弯曲强度的影响。结果表明,当老化温度升高到145 ℃,弯曲强度从426 MPa降低到411 MPa。EP/GF-145样品在所有测试样品中表现出最低的强度和应变。这是由于在热衰老下聚合物基质的降解引起了复合材料的脆性,这些结果与拉伸性质一致。

图6 不同温度老化后EP/GF样品弯曲性能

2.4 色差

表1为不同老化样品色差变化。表2为不同温度老化后样品力学性能与色差变化。

表1 不同老化样品色差变化

表2 不同温度老化后样品力学性能

从表1可以观察到EP/GF复合材料的颜色没有发生显著变化,ΔE值从5.12变为6.33,随着老化的温度增加,样品色差逐渐增大,这可能是由于EP树脂内部结构变化,特别是粉化所带来的影响。表2结果表明,EP/GF样品力学性能随老化温度升高而降低,而ΔE值则随之升高。可见,力学性能与EP/GF复合材料的颜色差异之间具有一定相关性,通过使用颜色变化分析,可预测热老化后复合材料的强度,这一无损检测技术非常适合于套管表面EP树脂老化程度监测。其具体相关性与数学关系有待进一步研究,以实现老化程度的量化。

3 结论

针对含有20% GF的EP/GF复合材料进行不同温度老化,通过拉伸、弯曲试验,获得材料老化后强度变化,结合断口形貌分析其强度下降原因,结合色度光泽度检测,提出采用色度光泽度监测老化程度的技术路线,得到如下结论:

(1) 随着老化温度的升高,EP/GF复合材料的拉伸强度和弯曲强度都显著降低,样品的延展性也呈现降低趋势。样品的弹性模量则随着老化温度升高先升高后降低,表明它受热老化影响与强度值不同。

(2) 低温下(<100 ℃) GF断口为塑性断裂特征,且EP树脂与GF紧密结合;当热老化温度达到100 ℃以上,复合材料的断裂显示为脆性断裂,其原因在EP树脂老化引起的粉化,导致树脂与纤维出现分离。这种分离带来断裂的不同步,因此在拉伸曲线中出现斜率变化。

(3) 老化使得EP/GF复合材料的ΔE值从5.12变为6.33,随着老化的温度增加,样品色差逐渐增大,而力学性能随老化温度升高而降低。可见,力学性能与EP/GF复合材料的颜色差异之间具有一定相关性。通过色差检测预测热老化程度具有一定的可行性。