SBR亚硝化-厌氧氨氧化处理垃圾渗滤液工程实例

2023-02-22袁延磊周松伟汪晓军

*袁延磊 周松伟 汪晓军

(1.广州华绿环保科技有限公司 广东 510006 2.佛山市化尔铵生物科技有限公司 广东 528300 3.华南理工大学 环境与能源学院 广东 510006)

引言

厌氧氨氧化(Anaerobic Ammonia Oxidation,ANAMMOX)是一种利用厌氧氨氧化菌(AnAOB)在厌氧/缺氧条件下以NO2--N为电子受体,将NH4+-N转化为N2和少量NO3--N的新型生物脱氮技术[1]。与传统硝化反硝化工艺相比,厌氧氨氧化工艺只需要将部分氨氮氧化为亚硝氮,可节省了约65%的曝气能耗。该工艺属于自养型脱氮工艺,因而节约了100%的碳源费用[2]。

世界上第一例厌氧氨氧化实际工程,于2002年6月在荷兰鹿特丹Dokhaven污水处理厂历时30个月的启动后开始投入运行[3]。据报道截至2017年全球已有超过110座厌氧氨氧化工程,其中半数以上的工程用于处理高温高氨氮污泥消化液[4]。国内对于厌氧氨氧化技术的工程化应用起步较晚,最早应用于垃圾渗滤液的厌氧氨氧化工程为2015年在湖北十堰启动的垃圾渗滤液工程。由于垃圾渗滤液毒性较大,成分也比较复杂,还有一定浓度的重金属等有毒物质,因此将厌氧氨氧化技术工程化地应用于垃圾渗滤液处理难度较大,国内对于这类工程的报道也较为罕见[5-7]。团队历时半年在重庆某垃圾填埋场启动了一套日处理150t老龄垃圾渗滤液厌氧氨氧化系统,并已稳定运行2个月,下文介绍此厌氧氨氧化系统稳定运行情况以及经济性分析,以期为研究者提供将厌氧氨氧化技术应用在垃圾渗滤液处理的新思路,进而推动厌氧氨氧化技术在垃圾渗滤液中的应用,加快国内垃圾渗滤液从膜法处理转向非膜法新型生物技术处理的转变。

1.工程项目概况

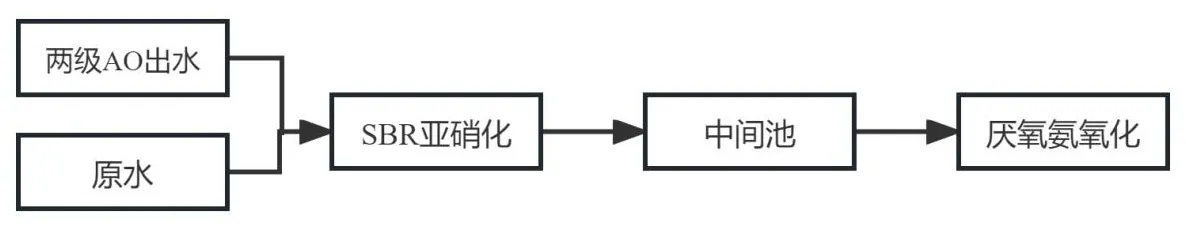

该厌氧氨氧化系统采用SBR亚硝化-厌氧氨氧化脱氮工艺,原水与厂区原有两级A/O出水按1∶4的比例混合后进入SBR亚硝化反应池,经过SBR亚硝化处理后的出水进入中间池后连续泵入厌氧氨氧化反应池。SBR亚硝化反应器内置有公司开发的高效亚硝化悬浮填料,SBR开启进水同时开启曝气运行10h,进水2h,停止曝气沉淀1h,排水0.5h,每个周期12h,一天运行2个周期。厌氧氨氧化系统停留时间为12.2h。亚硝化池有效容积为1500m3,厌氧氨氧化池有效容积为380m3。工艺流程图如图1所示。

图1 工艺流程图

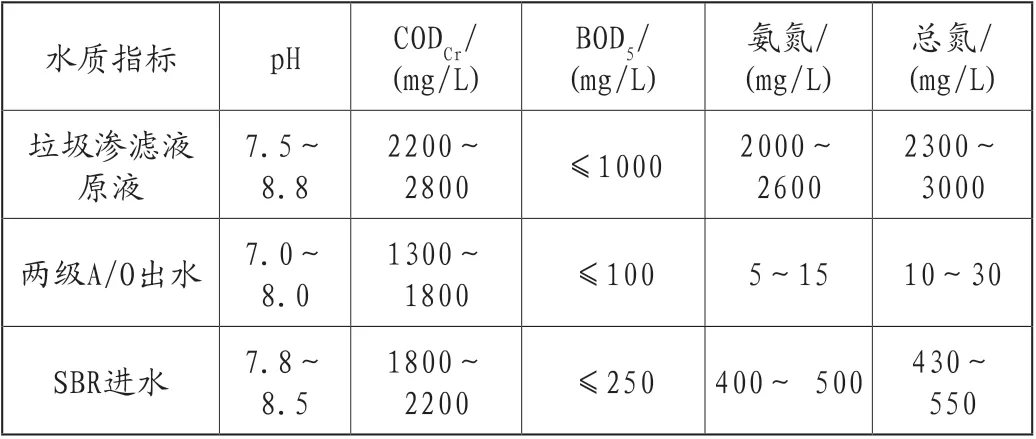

(1)设计水质

厌氧氨氧化脱氮系统设计日处理垃圾渗滤液原液150t,系统设计进水水质如表1所示。

表1 设计进水水质

(2)分析测定方法

2.结果与分析

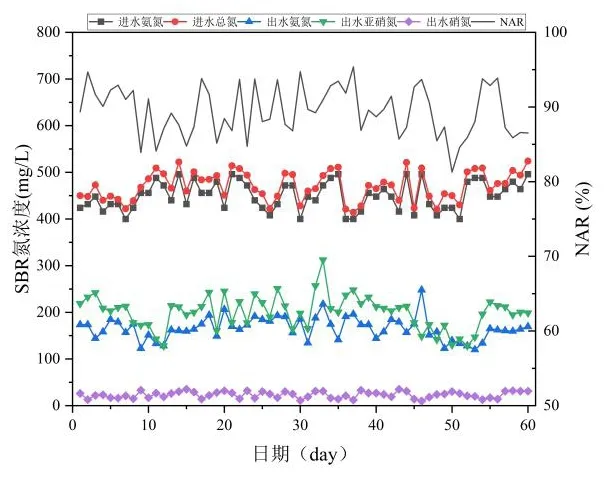

(1)SBR亚硝化运行情况

图2展示了SBR亚硝化反应池的进出水氮浓度情况,经过A/O出水稀释后的渗滤液原液的氨氮控制在400~500mg/L,经过亚硝化处理后,氨氮降低至150~200mg/L,亚硝氮升高至190~240mg/L,SBR的出水亚硝氮/氨氮约等于1.2。整个运行周期NAR未低于80%,平均NAR为89.4%。由于稀释后的废水依然有400以上的氨氮,pH较高,因此瞬时进水后的FA浓度可达45mg/L以上,已经超过一般NOB所能耐受的阈值[8]。而反应完成后整个SBR系统内的FA浓度也大于10mg/L,依然能够维持对NOB的抑制[9]。对于垃圾渗滤液而言,采用SBR+高效亚硝化悬浮填料对于稀释后的渗滤液进行部分亚硝化处理以匹配厌氧氨氧化进水要求是较为容易且易于操作的方法。

图2 SBR亚硝化反应池进出水氮浓度情况

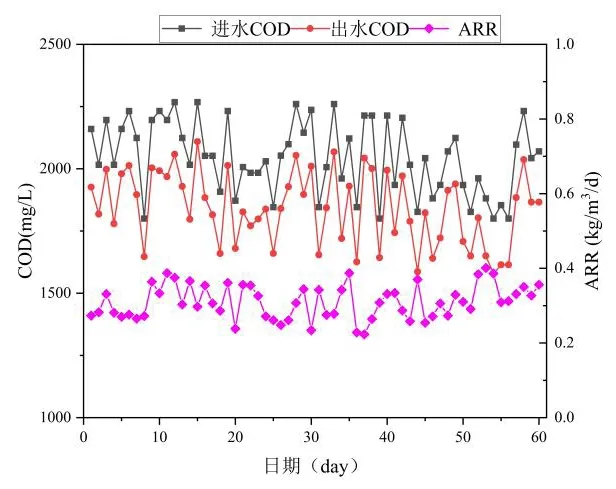

从图3可以看出,SBR的氨氮转化负荷(ARR)在0.25~0.38kg/(m3·d)波动,平均值为0.31kg/(m3·d),由于填料的存在,SBR的氨氮转化负荷比一般的A/O系统略高一些,但依然不如其他高氨氮废水项目的亚硝化负荷(0.5~0.6kg/(m3·d))[10]。其原因主要为渗滤液原水中含有一定量的有机物,瞬时进水后的COD冲击对于硝化菌的活性有一定的影响。王瑞鑫等[11]研究发现,当COD/N升高至1.5后,反应器的亚硝化性能急剧下降了85%,这也与本工程研究中SBR反应器的负荷较低的情况吻合。

图3 SBR亚硝化反应池进出水COD浓度及负荷

(2)厌氧氨氧化运行情况

SBR产水进入到中间池后,以31m3/h的流量连续泵入厌氧氨氧化反应器内。从图4可以看出,厌氧氨氧化对于渗滤液的去除效果极佳,进水氨氮从平均165mg/L降低至27.5mg/L,进水亚硝氮从平均199mg/L降低至21.7mg/L,总氮去除率稳定在70%以上,平均总氮去除率达到了78%。高总氮去除率带来的是高总氮去除负荷(NRR),厌氧氨氧化NRR达到了0.6kg/(m3·d),远高于普通的A/O系统处理垃圾渗滤液时的负荷。对厌氧氨氧化的硝氮进行分析发现厌氧氨氧化进出水硝氮平均之差仅为10mg/L,而厌氧氨氧化平均降低了315mg/L的氨氮与亚硝氮,按照理论值[12]应产生34.6mg/L的硝氮。陈小珍等[13]在利用厌氧氨氧化工艺处理老龄垃圾渗滤液时也出现了反硝化耦合厌氧氨氧化现象,与本文情况类似。

图4 厌氧氨氧化反应器进出水氮浓度变化

图5 厌氧氨氧化去除负荷及总氮去除率

(3)成本分析

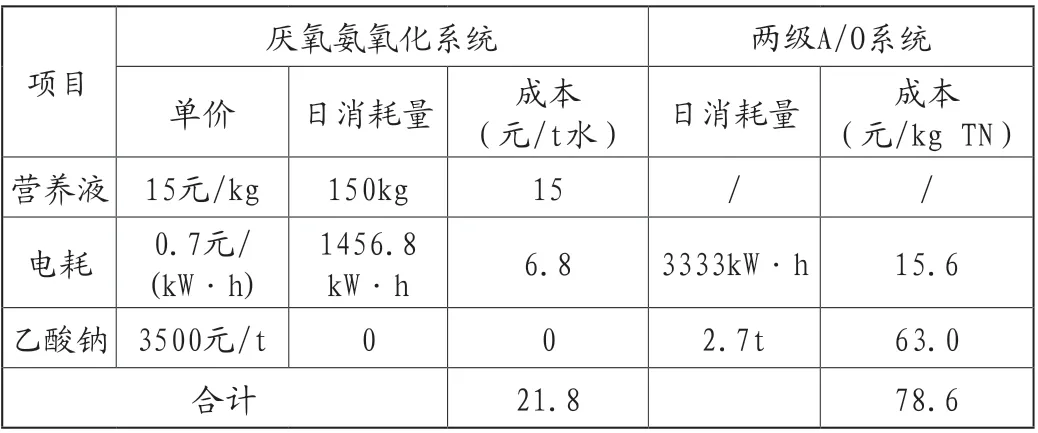

此套厌氧氨氧化脱氮系统运行费用主要由营养液消耗与电耗构成。以此60天的运行情况进行成本核算,具体成本核算如表2所示。整套厌氧氨氧化脱氮系统运行功率60.7kW,日均耗电量为1456.8kW·h。Anammox反应器需要投加专属营养液日均花费2250元。整套厌氧氨氧化脱氮系统吨水处理仅需21.8元。原有生化系统运行功率为138.9kW,日均耗电量为3333kW·h,药剂乙酸钠日均消耗2.7t,系统处理成本核算结果为78.6元/t水。对比本工程的运行数据,厌氧氨氧化对比传统硝化-反硝化法节约了56.3%的能耗,节约了72.2%的处理费用。

表2 厌氧氨氧化系统处理费用成本

3.结论

(1)利用原有生化系统出水稀释垃圾渗滤液原液使其氨氮降低至400~500mg/L后,采用SBR工艺配合高效亚硝化悬浮球可以简单方便地实现氨氮的亚硝化处理,平均NAR为89.4%,出水比例适合厌氧氨氧化要求。

(2)厌氧氨氧化工艺可以高效地去除垃圾渗滤液中的氨氮和总氮污染物,平均总氮去除率78%,平均总氮去除负荷0.6kg/(m3·d)。厌氧氨氧化工艺处理垃圾渗滤液成本仅需21.8元/t,对比传统工艺节约了56.3%的能耗和72.2%的处理成本。

(3)本SBR亚硝化-厌氧氨氧化系统能够实现垃圾渗滤液稳定低碳节能地处理,对比传统生化技术能够大量节约处理费用和能耗,但其启动速度偏慢(6个月)的问题需要进一步地解决以提升本工艺的实用性。