基于全桥LLC变换器的离子电推进高压屏栅电源优化设计

2023-02-22陈昶文周小麟冯玮玮王少宁

陈昶文,周小麟,冯玮玮,武 桐,王少宁

(兰州空间技术物理研究所,甘肃 兰州 730000)

1 引言

电推进系统是目前航天器降低发射重量、提高载荷比及工作寿命的重要途径。离子电推进以其高比冲和长寿命的优点,成为目前世界各国重点发展的电推进系统[1,2]。电源处理单元(Power Processing Unit,PPU)为离子电推力器提供加热、点火和离子加速所需要的各路电源,其中,屏栅电源为推力器两栅之间提供高压电场和氙离子加速能量,处理了PPU 80%以上的功率。屏栅电源的变换效率既是影响自身元器件温升、模块体积重量和可靠性的关键,也是PPU整机和电推进系统提高效率的关键[3,4]。因此,研究低质量、小体积且高效率的屏栅电源对于降低航天器发射重量具有重要意义。

目前,主流大功率卫星一次母线电压为100 V,高电压大功率屏栅电源需要实现高升压比变换。国内外屏栅电源大多通过软开关技术来提高变换器的效率,该技术已成为PPU设计研究的核心之一[5]。针对大功率全桥变换器应用最广泛的软开关变换技术有移相全桥及全桥LLC[6-8]。

移相全桥变换器的整体特性符合脉宽调制变换器规律,其输出端采用LC滤波。由于移相全桥在变压器初级串联了谐振电感,当全桥MOSFET开关的瞬间,MOSFET输出电容和谐振电感发生谐振,实现零电压开关(Zero Voltage Switching,ZVS)。当高压整流管关断时,其等效结电容和变压器漏感发生谐振,造成整流管反向电压和开关损耗增加,并出现MOSFET开通电流尖峰、严重的电磁干扰以及整流管选型困难等问题,是高压电源设计中的难题[7]。

全桥LLC属于串并联谐振变换器(Series-Parallel Resonant Converter,SPRC),其输出端采用电容滤波,高压整流管能实现零电流开关(Zero Current Switching,ZCS),消除了高压整流二极管上的振荡尖峰,使得整流二极管和变压器绕组电压应力降低,在高电压应用场合提高了单模块输出的最高电压,同时降低了绝缘防护的成本。全桥LLC变换器由于其优异特性近年来获得了广泛的研究和应用[9,10],但在航天器上的应用仍属于起步阶段。LLC谐振变换器的研究重点主要集中在对其谐振网络参数的优化,其中,在变换器宽电压输入、输出方面,文献[11]提出一种简化的时域分析模型来获得相对准确的增益曲线以完成宽范围输入设计;文献[12]提出宽范围输出时谐振电路的电感系数值选取原则,实现对谐振参数的优化;在提高变换器性能方面,文献[13]引入智能搜索算法对谐振参数进行优化,求出相对损耗最小的谐振网络参数;文献[14]考虑变压器寄生电容对谐振变换器运行稳定性的影响,通过推导电感比的计算方法和品质因数的取值范围,实现谐振参数的优化。本文通过优化LLC谐振变换器网络,提出了采用双副边绕组串联和倍压整流技术的变换器拓扑,既消除了固体灌封变压器内部气隙发生局部放电的危害,又对结构设计中的机壳绝缘和散热安装起到简化作用。

在LLC变换器磁性元件优化方面,文献[15]通过分析谐振电感对最小开关频率和最大输出电压的影响,根据所需最小开关频率和最大输出电压对谐振电感进行优化设计;文献[16]通过分析筒形铜箔绕组结构中绕组的位置和铜箔厚度对损耗的影响,得到损耗最小的筒形绕组参数。本文针对LLC变换器磁性元件的优化设计,提出通过多股漆包线绕制和在骨架上增加挡墙来减小绕组损耗,并且能够将谐振电感的温升控制在合理的范围之内,具有一定的工程实际应用价值。

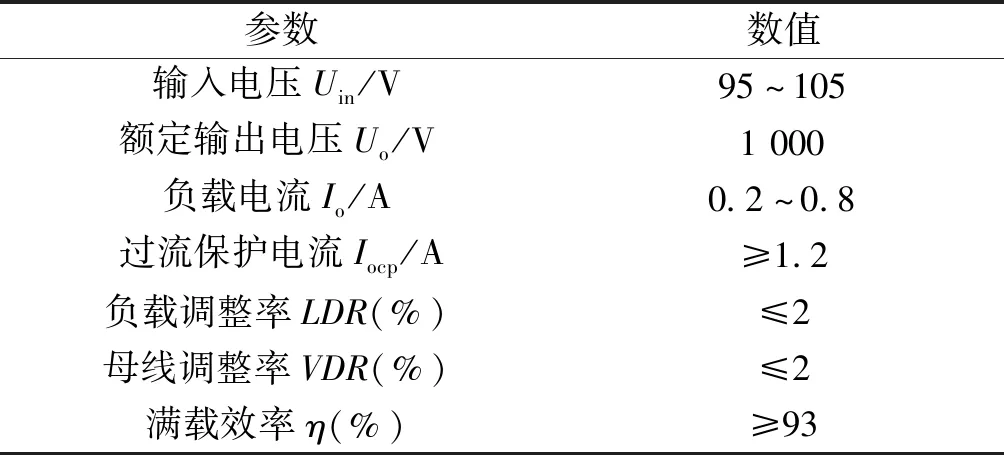

全桥LLC从高效率和适应高电压输出两个关键环节满足了离子电推进屏栅电源模块的要求。因此本文针对兰州空间技术物理研究所LIPS-200型1 kW离子推力器供电需求研制屏栅电源。主要技术指标见表1。

表1 1 kW离子电推进PPU屏栅电源技术指标Tab.1 Technical index of 1 kW ion electric propulsion PPU beam power supply

2 全桥LLC优化设计方法

2.1 全桥LLC等效模型

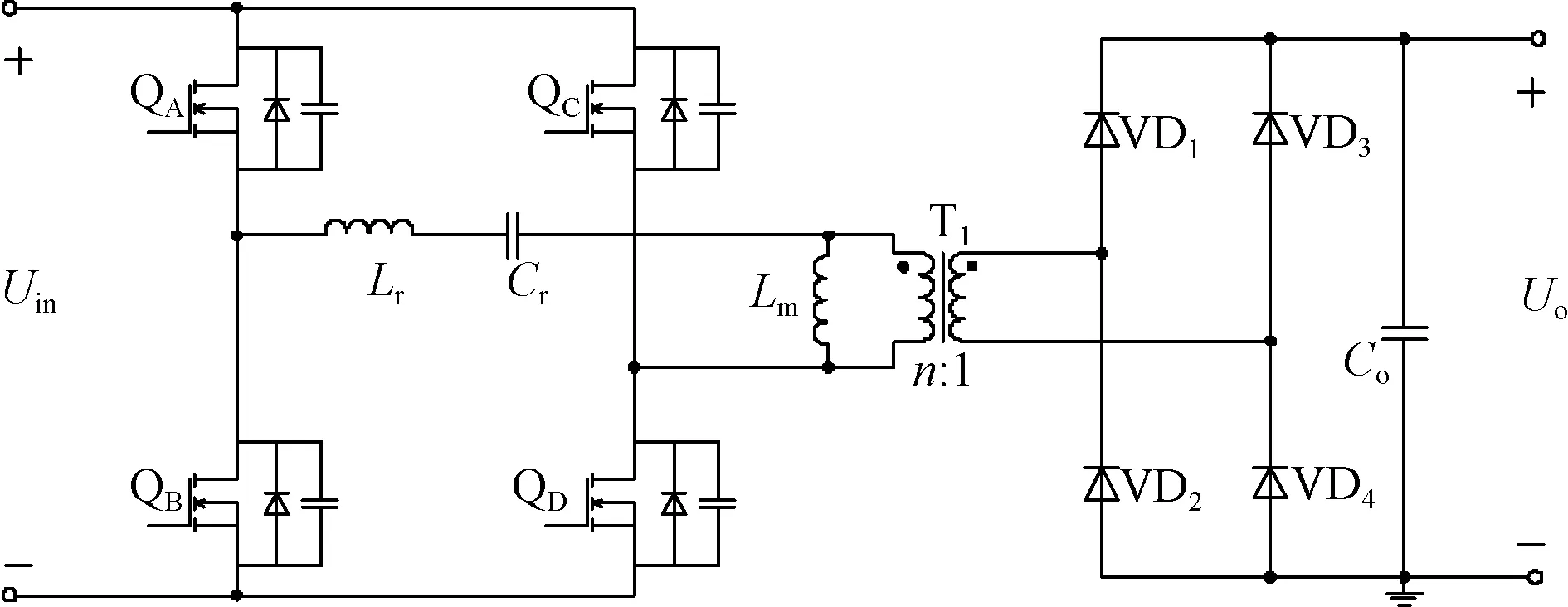

全桥LLC变换电路功率级原理如图1所示。图1中,QA~QD为功率管;Lr、Cr分别为谐振电感、谐振电容;T1为变压器(变比为n∶1);Lm为原边磁化电感;VD1~VD4为整流二极管;Co为输出滤波电容。

图1 全桥LLC原理图Fig.1 Schematic diagram of full-bridge LLC converter

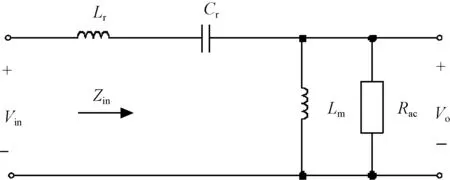

LLC谐振网络输出电压Vo和输入电压Vin之比是开关频率fs的函数,全桥LLC等效电路如图2所示,图2中Zin为谐振网络输入阻抗。

图2 全桥LLC等效电路Fig.2 Full-bridge LLC equivalent circuit

Lr及Cr串联谐振时的谐振频率为fr。Lr、Cr及Lm共同谐振时的谐振频率为fm。负载Ro经过阻抗变换后在初级等效为Rac,即等效负载阻抗。fr、fm及Rac如下所示:

(1)

(2)

(3)

全桥LLC功率级的核心设计参数为Lr、Cr、Lm以及功率变压器。目前广泛采用基波近似法(First Harmonic Approximation,FHA)分析其增益特性。其基本原理是由于谐振网络一般工作于感性区域,具有低通特性,施加在谐振网络上的矩形波起主要作用的是其基频正弦波,因此将方波等效为其基频,然后按照正弦稳态分析方法分析功率级的增益[17,18]。

基于以上等效电路和基波近似原理,得到Vo/Vin的增益公式:

(4)

式中,ω为正弦量的角频率。

为了便于研究对比,去除实际参数和单位,引入了归一化电感比Ln和开关频率比Fn两个参数,得到:

(5)

(6)

(7)

(8)

式中,Q为品质因数。

增益公式(式(5))中存在3个变量,其中变量Ln和Q由实际电路参数决定,Fn由反馈系统动态控制。

谐振网络输入阻抗Zin也是频率的函数:

(9)

为了让谐振网络工作于非容性区域,让其虚部大于等于0,作归一化以后得到:

(10)

从归一化参数导出实际物理量如下:

(11)

(12)

(13)

2.2 全桥LLC优化设计过程推导

在开关频率满足fm≤fs≤fr时,LLC能实现电压增益大于1,其原因在于Lm从电源吸收的能量在Lm、Lr、Cr谐振过程中转移到了谐振电容Cr中,提高了Cr两端的电压;进而提高了下一个周期中Lr、Cr谐振的电流;最终将Lm中能量转移到了变压器的副边。因此当Lm越小,LLC所获得的最大电压增益越大,但较小的Lm带来了较大的磁损以及导通损耗。

由式(13)观察到,磁化电感Lm的值与LnQ成正比。因此在满足增益和频率的要求下,取LnQ和Lm越大,变换器的损耗就越小。文献[19]介绍了采用计算机软件作图来确定LnQ最大值的设计方法。以下为推导LnQ最大值的理论公式,设变换器最大增益需求为Mmax,则有:

(14)

解出LnQ为:

(15)

式中,LnQ为Ln、Fn和Mmax的函数;Mmax是由外部条件确定的;Fn为闭环调节动态量。因此根据式(15)对Ln求导数,并取LnQ为极大值:

(16)

得到:

(17)

将式(17)Ln代入式(10),可得Zin的虚部为零。

以上分析表明,按照式(17)取得的Ln同时满足了最大增益要求、谐振网络为感性、Lm和LnQ最大的原则。

将式(17)代入式(10),得到Q:

(18)

由此已知最大增益需求的情况下,只需确定Fn,即可确定LLC在最优效率下的所有谐振参数。Fn取值区间一般为[0.5,1)。Fn小于0.5以后,相同输出功率下变换器电流峰值过大;Fn的实际取值还需要考虑谐振电容Cr的工作电压。

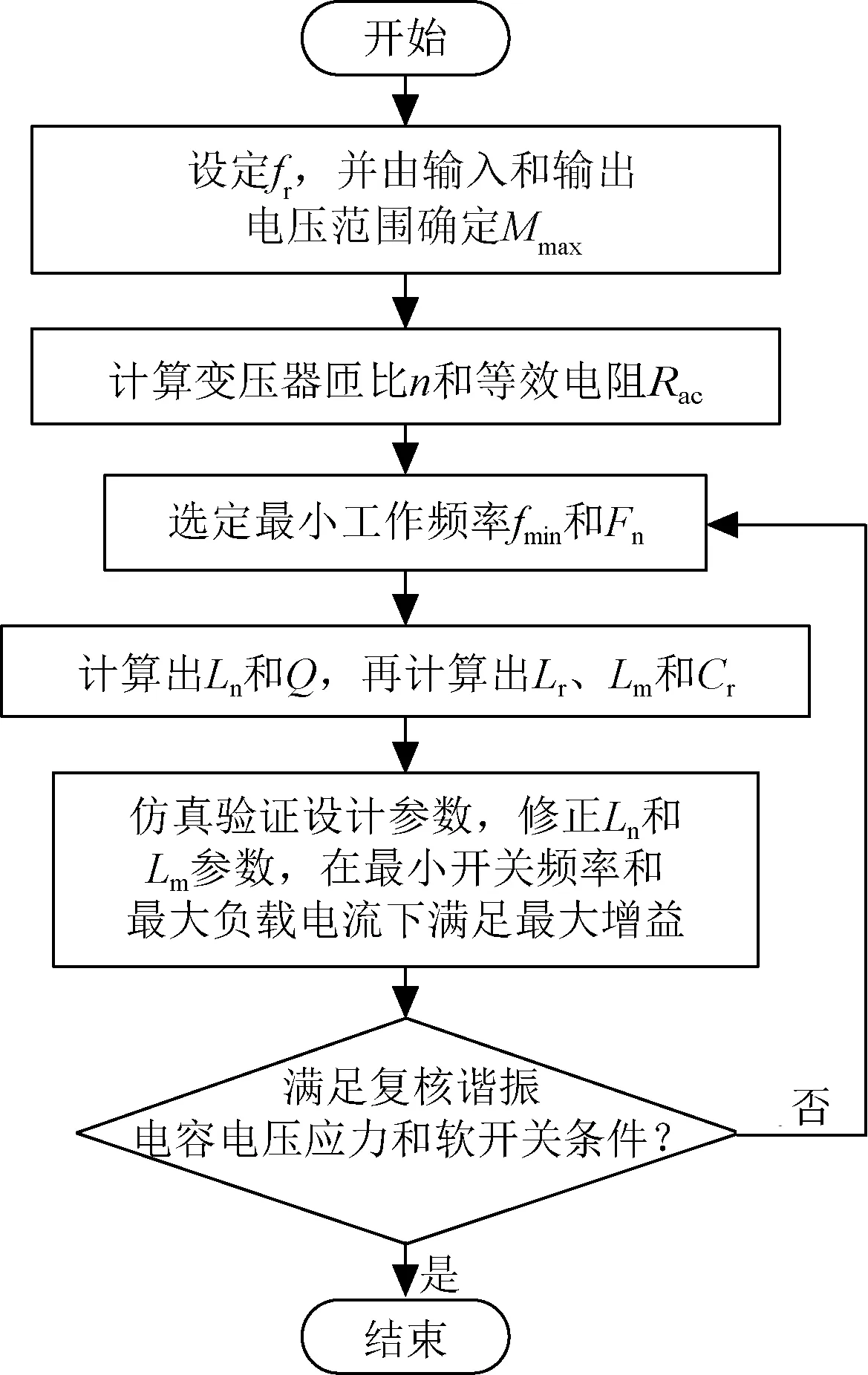

由于忽略了二次及更高次谐波,采用基波近似法得到的最高增益比实际增益小,需要调大Ln来修正。有学者提出了采用二次和三次谐波修正的设计方法,可使设计参数更接近实际参数,但是过程较为复杂[20,21]。工程上一般采用理论计算与计算机仿真结合的方法修正设计结果[21]。依据LnQ最大值方法提出的全桥LLC变换器设计流程如图3所示。

图3 全桥LLC变换器设计流程Fig.3 Design flow chart of full-bridge LLC converter

2.3 全桥LLC软开关条件分析

软开关的实现原理是在驱动死区时间内磁化电感储能为全桥两个桥臂上下MOSFET输出电容换流。完成软开关需要满足2个条件:

(1)磁化电感储能大于MOSFET寄生电容储能。

(2)谐振换流时间tZVS小于桥臂驱动的死区时间tdead。

一般磁化电感能量远大于MOSFET输出电容能量,可将磁化电感电流在MOSFET上下管切换期间等效成恒流源,计算MOSFET输出电容换流时间tZVS:

(19)

式中,ILm为磁化电感电流;Coss为MOSFET输出电容;系数4表示全桥的4只MOSFET同时换流。实现软开关需要满足tdead≥tZVS。

3 离子电推进屏栅电源设计

3.1 全桥LLC屏栅电源功率级设计

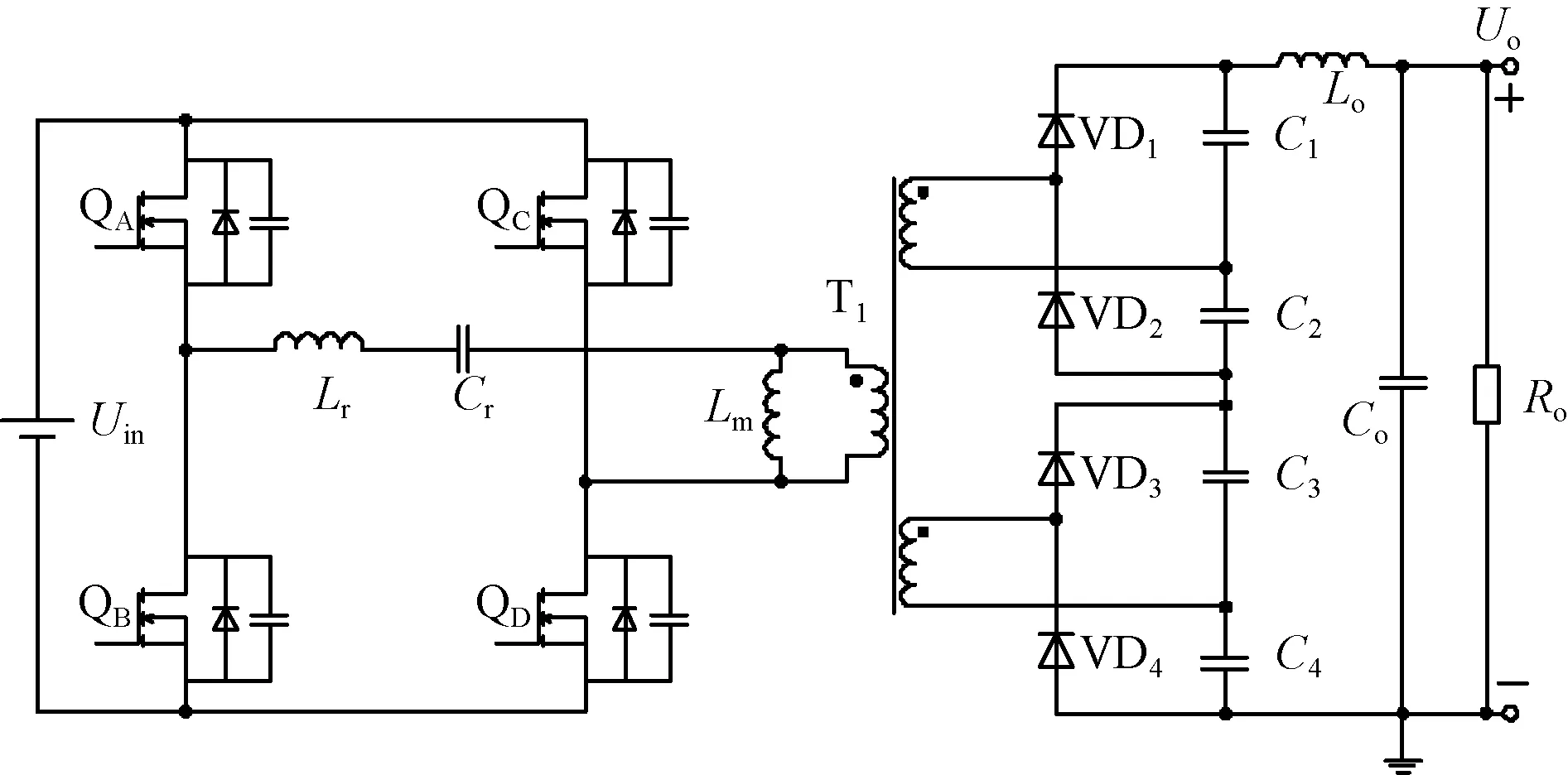

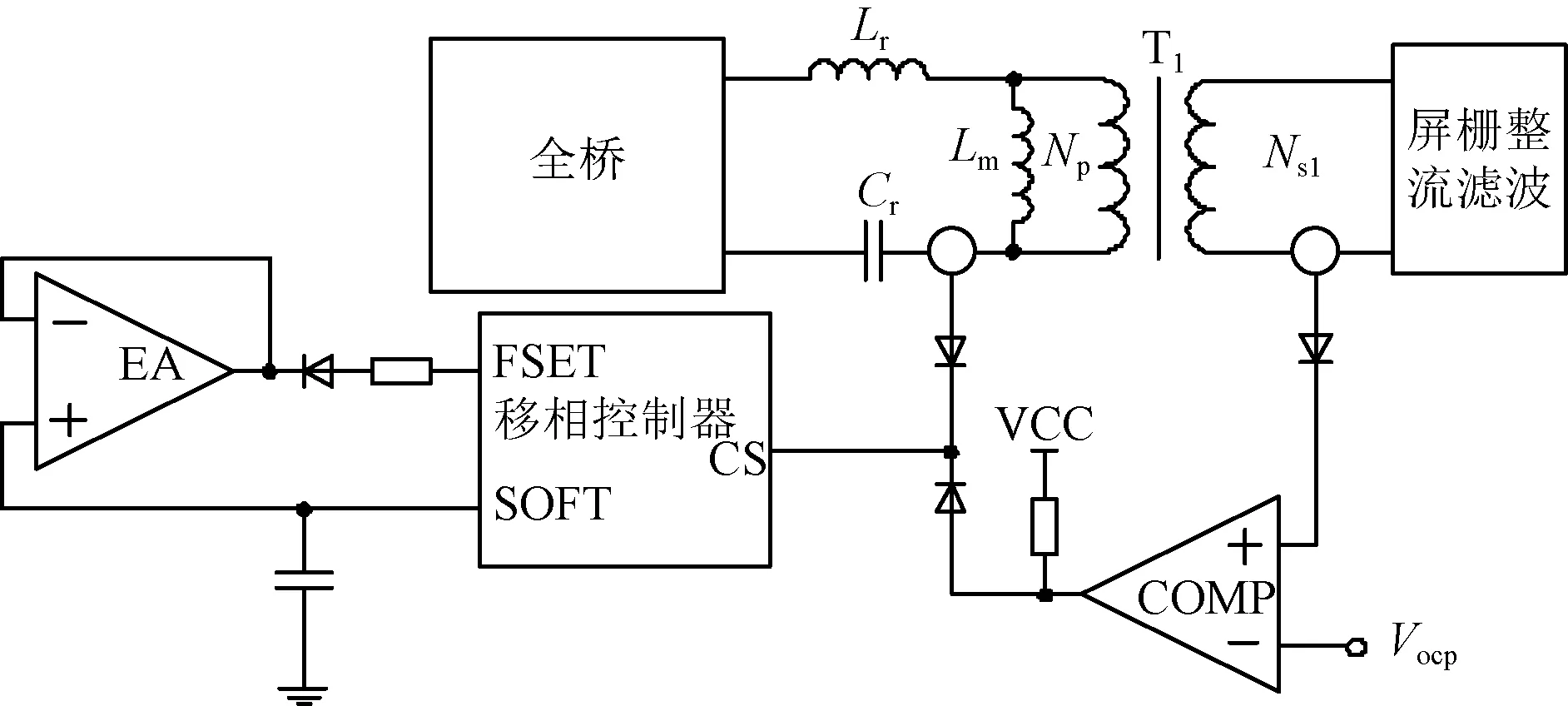

通过采用双绕组输出串联与倍压整流技术,设计屏栅电源模块的全桥LLC变换电路原理图如图4所示,图4中Lo、C1~C4为输出滤波电感、电容。功率级电路设计过程中考虑了以下因素:

图4 屏栅电源全桥LLC变换器原理图Fig.4 Schematic diagram of beam power supply using full-bridge LLC converter

(1)磁化电感和变压器独立设计,有利于优化磁化电感和变压器的效率。变压器设计尽可能减小其漏感,有利于提高辅助绕组采样输出电压的精度。

(2)采用两个变压器绕组输出,分别采用倍压整流后串联,将变压器绕组内的高频交流电压峰值限制在空气的帕刑击穿电压以下,消除了固体灌封变压器内部气腔发生局部放电的危害。

(3)倍压整流电路减少了高压整流管的数量和高压整流管在绝缘与散热设计上的重量。

(4)输出端增加了一级LC滤波器,用于抑制输出电压和电流的纹波。

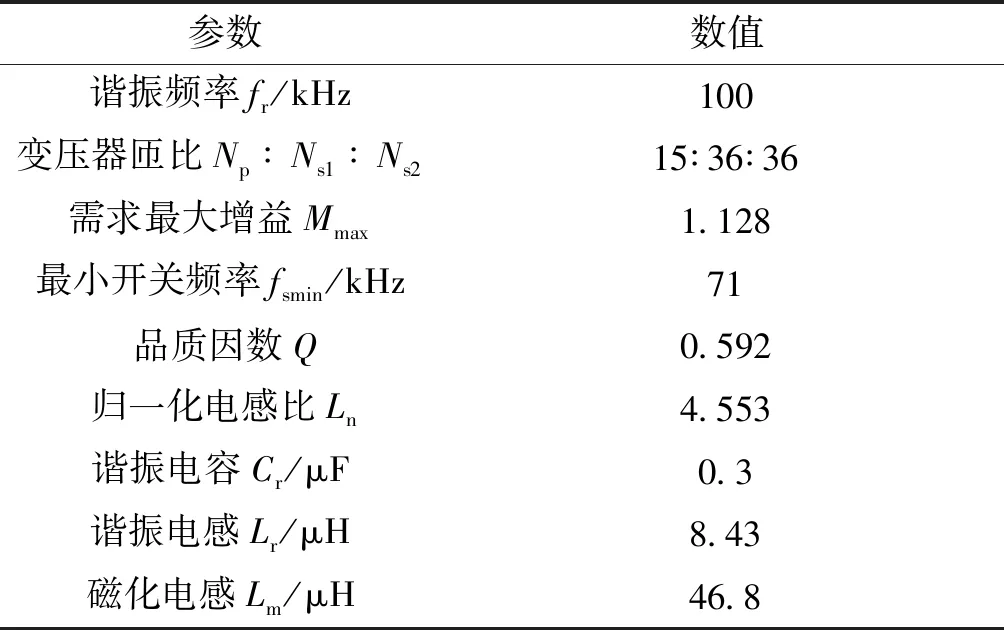

屏栅电源全桥LLC变换器谐振频率设计为fr=100 kHz,谐振频率点输入电压设计为106 V,最小输入电压设计为94 V。依据图3设计流程,Fn初步设计为0.71,设计参数见表2,对应的增益曲线如图5所示。最大电流按照额定电流的1.2倍设计,因此图5中1.0Q代表1.2倍额定电流情况,0.83Q代表额定负载电流情况,0.4Q代表0.48倍额定负载电流情况。

表2 全桥LLC变换器参数设计结果Tab.2 Parameter design results of full-bridge LLC converter

图5 设计出的增益特性曲线(Ln=4.553,Q=0.592)Fig.5 Designed gain characteristic curve (Ln=4.553,Q=0.592)

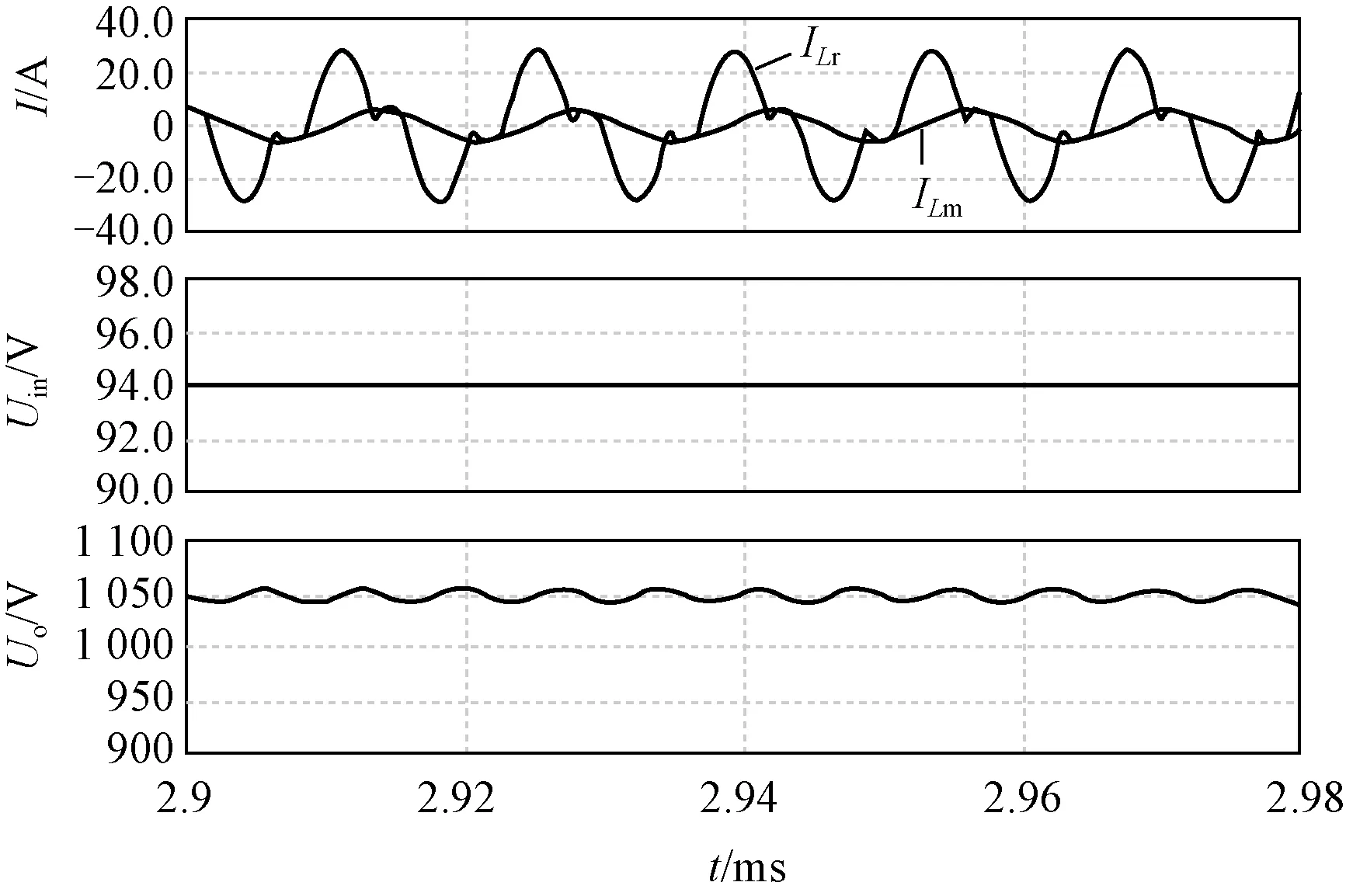

对设计参数进行仿真验证,结果如图6所示。从图6可得出,实际输出电压为1.05 kV,高于1.0 kV,符合预期。在其他参数不变的情况下将Ln调整为7.0,可在满足增益和频率范围的情况下减小损耗。对软开关情况进行复核,全桥MOSFET换流时间为97 ns,死区时间设计为200 ns,符合软开关实现的条件。

图6 屏栅电源功率参数仿真验证结果Fig.6 Simulation results of beam power parameters

3.2 LLC变换器磁性元件优化设计

LLC电路中谐振电感和磁化电感双向磁化,其设计与工作于直流偏置下的差模电感存在较大差异。用软铁氧体加气隙设计电感器的公式如下:

LImax=BmaxAe

(20)

(21)

式中,L为电感量;Imax为电感最大电流;Bmax为最大磁通密度;Ae为等效截面积;N为电感匝数;μ0为真空磁导率;δ为气隙长度。

软铁氧体材料单位体积磁损的拟合公式为:

PV=CTηfαΔBβ

(22)

式中,PV为磁心单位体积损耗;CT为温度系数;f为工作频率;ΔB为磁通密度变化量;η为材料系数;α=1.2~1.7;β=2.2~4,η、α和β可查阅厂家手册[22]。

由式(22)可见,磁通密度变化量增加至2倍,磁心损耗增加至4.6~16倍。因此在高频应用中,磁损是限制Bmax取值的主要因素。

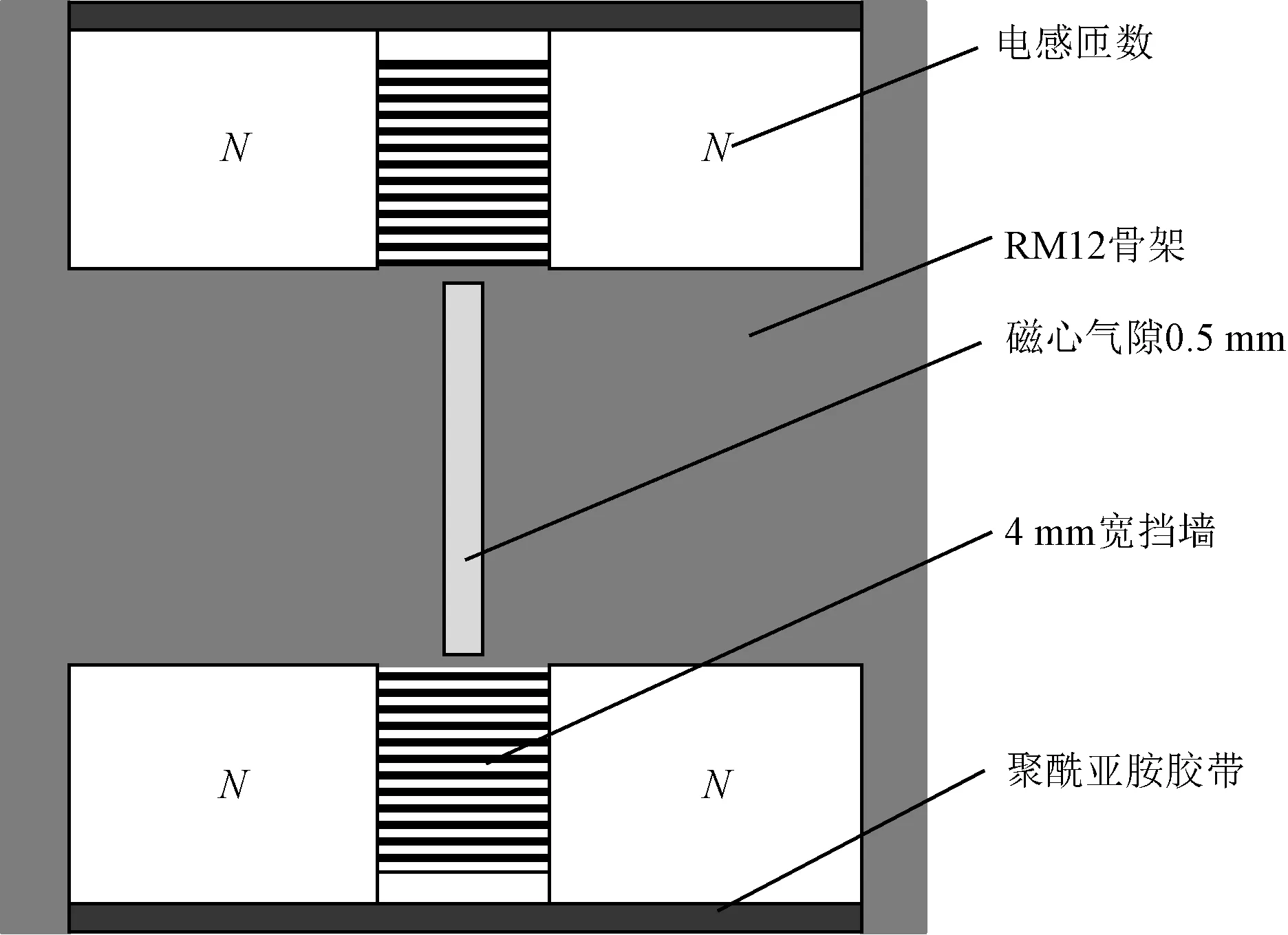

依据式(20)通过增大截面积Ae以降低磁通密度。依据式(21)截面积增加将导致气隙长度增加。气隙处的扩散磁场作用于漆包线,在漆包线上产生涡流损耗[23,24]。涡流损耗产生的热会损坏绝缘,或导致磁心达到居里温度。

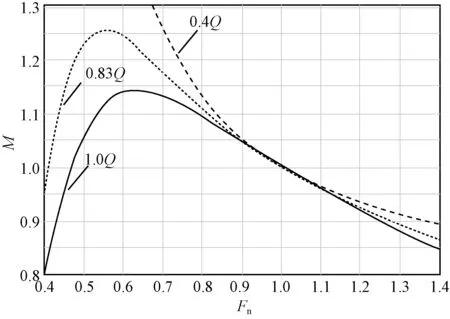

为减小绕组损耗,采取了两方面的措施:①采用多股漆包线绕制,以降低扩散磁通导致的涡流损耗。依据文献[24]研究结果,由于邻近效应的影响,漆包线线径小于0.15 mm后,对涡流损耗的减小不再显著;②绕组避开气隙。采用R型材料软铁氧体磁心,在骨架上加工了4 mm挡墙,用外径0.2 mm漆包线绕制谐振电感,如图7所示,结果表明能够获得较低的损耗,并将谐振电感温升控制在合理范围内。

图7 电感器绕组结构设计示意图Fig.7 Schematic diagram of inductor winding structure design

磁粉心具有均匀的分布式气隙,能降低扩散磁通导致的绕组损耗,因此选用磁导率μe=26的MPP磁心进行实验。实验结果表明绕组损耗显著降低,但是由于MPP铁镍钼材料体电阻率较低,磁心损耗较高,电感整体温升高于软铁氧体材料电感。

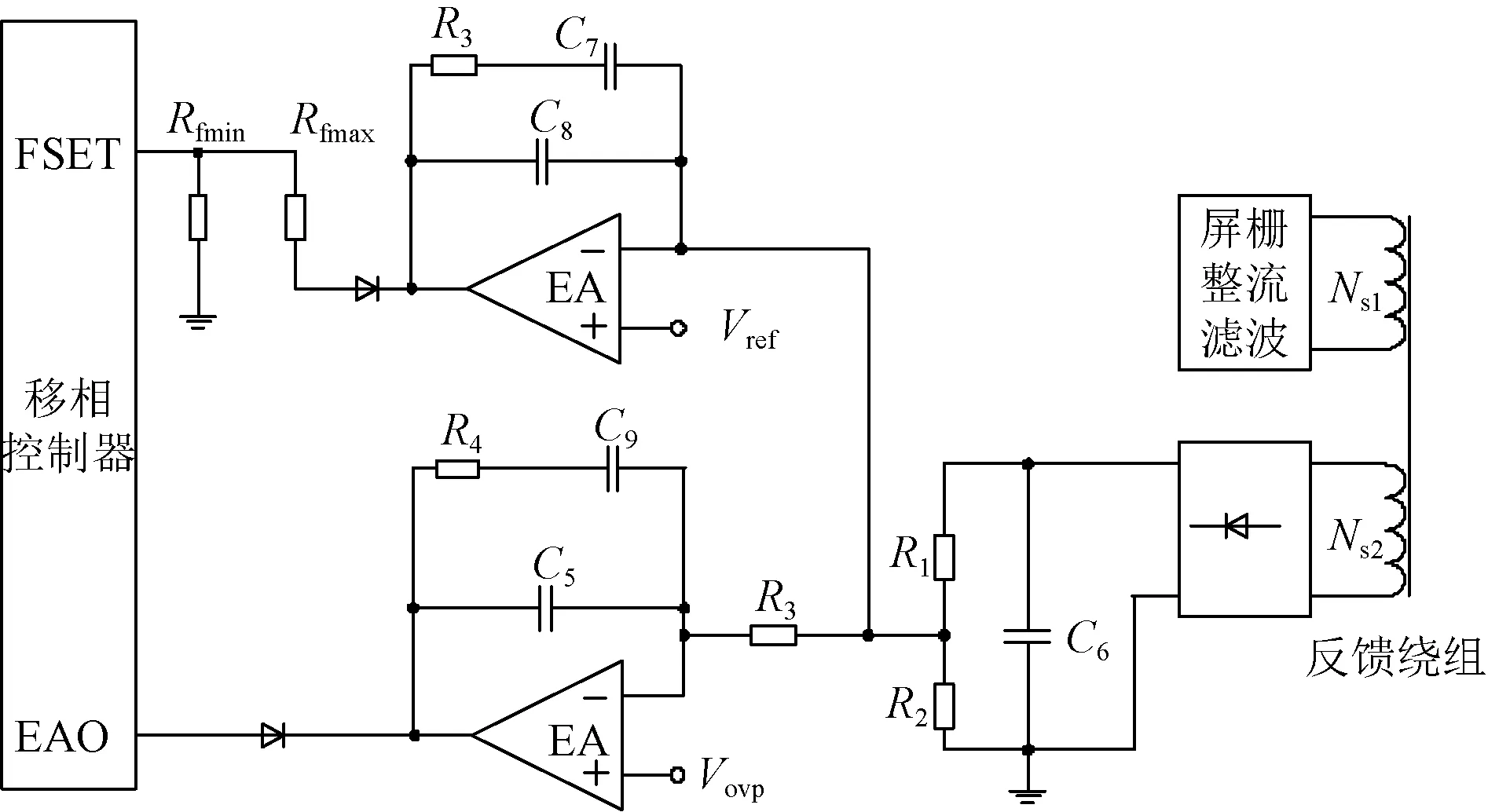

3.3 调频和移相控制电路设计

屏栅电源控制电路基于移相控制器设计。为实现高压隔离和输出电压稳定性,采用变压器辅助绕组采样输出电压。电压采样信号与基准电压比较,输出误差信号,误差信号调节移相控制器工作频率,构成控制环路。移相控制器频率设定端电阻定义了最小开关频率Rfmin,误差放大器输出限流电阻定义了最高开关频率Rfmax。控制原理如图8所示。

图8 屏栅电源反馈控制电路原理Fig.8 Principle of beam power supply feedback control circuit

正常情况下移相控制器移相180°,全脉宽输出,依靠调频稳定输出电压。负载电流相同时,输入电压越高开关频率越高。LLC变换器在轻载状态下,为获得小于1的增益,需要较高的开关频率,为限制最高开关频率,达到设定的最高开关频率以后,移相控制器进入移相模式,实现在固定频率下限制输出电压和功率。为了保证控制环路的稳定工作,为调频控制和移相控制设计了不同的基准电压,分别为图8中的Vref和Vovp,且Vovp略高于Vref。

3.4 软启动电路和短路保护电路设计

离子电推进PPU屏栅电源的另一个重要特性是需要具备短路保护和推力器栅间闪烁保护功能。推力器栅间闪烁对屏栅电源而言为输出负载瞬间发生短路。为了同时实现快速的逐个脉冲限流,以及稳态下限制变换器的输出功率,设计了瞬态和稳态结合的保护方案,如图9所示。图9中,Vocp为过流保护基准电压。

图9 屏栅电源过流保护及软启动控制原理Fig.9 Principle of beam power supply overcurrent protection and soft start control

在变压器副边绕组采样屏栅输出电流,在变压器原边采样MOSFET电流。副边电流采样后,经RC滤波,送入比较器与基准电压进行比较,超过阈值以后关闭移相控制器驱动输出。电路响应时间约为2~20 ms,具体与负载电流上升斜率相关,实现稳态的过流保护。

原边电流采样后直接送入移相控制器过流比较端口,电路响应时间小于2 μs,快速限制变压器和电感器伏秒数,避免发生饱和,实现单周期内限流,避免MOSFET电压电流应力超过安全工作区。

瞬态保护和稳态保护均会关闭移相控制器驱动输出,并将软启动电容放电,经过软启动延迟以后重新启动。持续的输出短路,电源就进入跳频模式,时间间隔由软启动定时电容决定。

全桥LLC变换器由于输出容性特性,启动时在变压器绕组上存在电流尖峰[25]。启动电流尖峰会触发过流保护电路,尤其在恒流负载下启动时,容易发生在额定负载下不能启动的问题。

由于启动时输出电压小于额定值,调频反馈电路将移相控制器的频率调整为最低工作频率,此时仅依靠逐渐增加脉宽的软启动方式不足以抑制电流尖峰的增加。为减小启动电流,需要更高的启动开关频率和更小的占空比来抑制启动尖峰电流并避免容性开关。图9所设计的原理方案能够同时实现频率软启动和脉宽软启动的控制。采用软启动电容电压控制了调频电阻上流过的电流,软启动结束以后,不影响正常的反馈控制。

4 实验结果

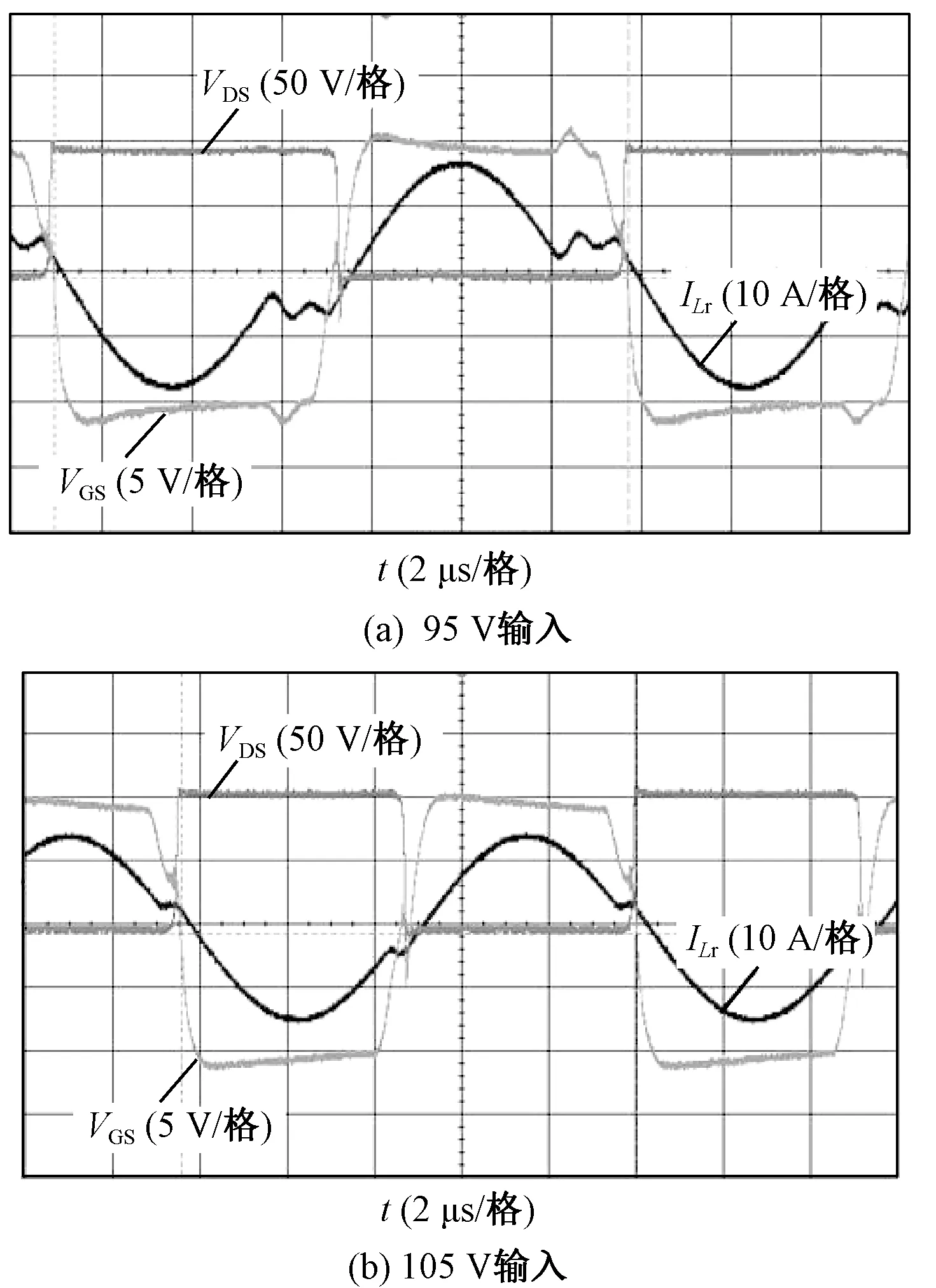

对屏栅电源工程样机进行了全面的测试,对本文设计的优化方法作了验证。图10为屏栅电源在不同输入电压下的工作波形。可以得到,MOSFET漏源电压VDS降为零以后,驱动电压VGS和漏源电流(等于谐振电感电流ILr)才变为正,实现了零电压开通。MOSFET驱动电压和漏源电流均降至比较低的水平以后,漏源电压才升高,实现了零电流关断。实际负载电流按照1.2倍额定电流设计,因此额定负载下95 V输入时开关频率为78.4 kHz,最小开关频率设计为71 kHz,具有足够的设计裕度。

图10 屏栅电源工作波形Fig.10 Working waveform of beam power supply

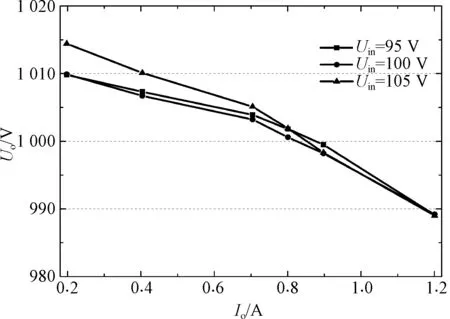

采用辅助绕组反馈时,全桥LLC由于其良好的交叉调整率特性,能获得较高的稳定度。屏栅电源的伏安特性曲线如图11所示。结果显示,采用辅助绕组反馈时,在0.2~1.2 A负载范围内负载调整率为1.25%,95~105 V范围内母线调整率为0.5%,符合离子推力器2%的供电要求。

图11 屏栅电源输出伏安特性曲线Fig.11 Output volt-ampere characteristic curve of beam power supply

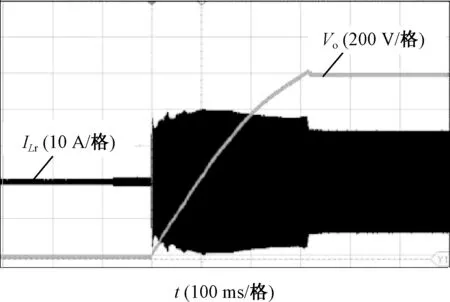

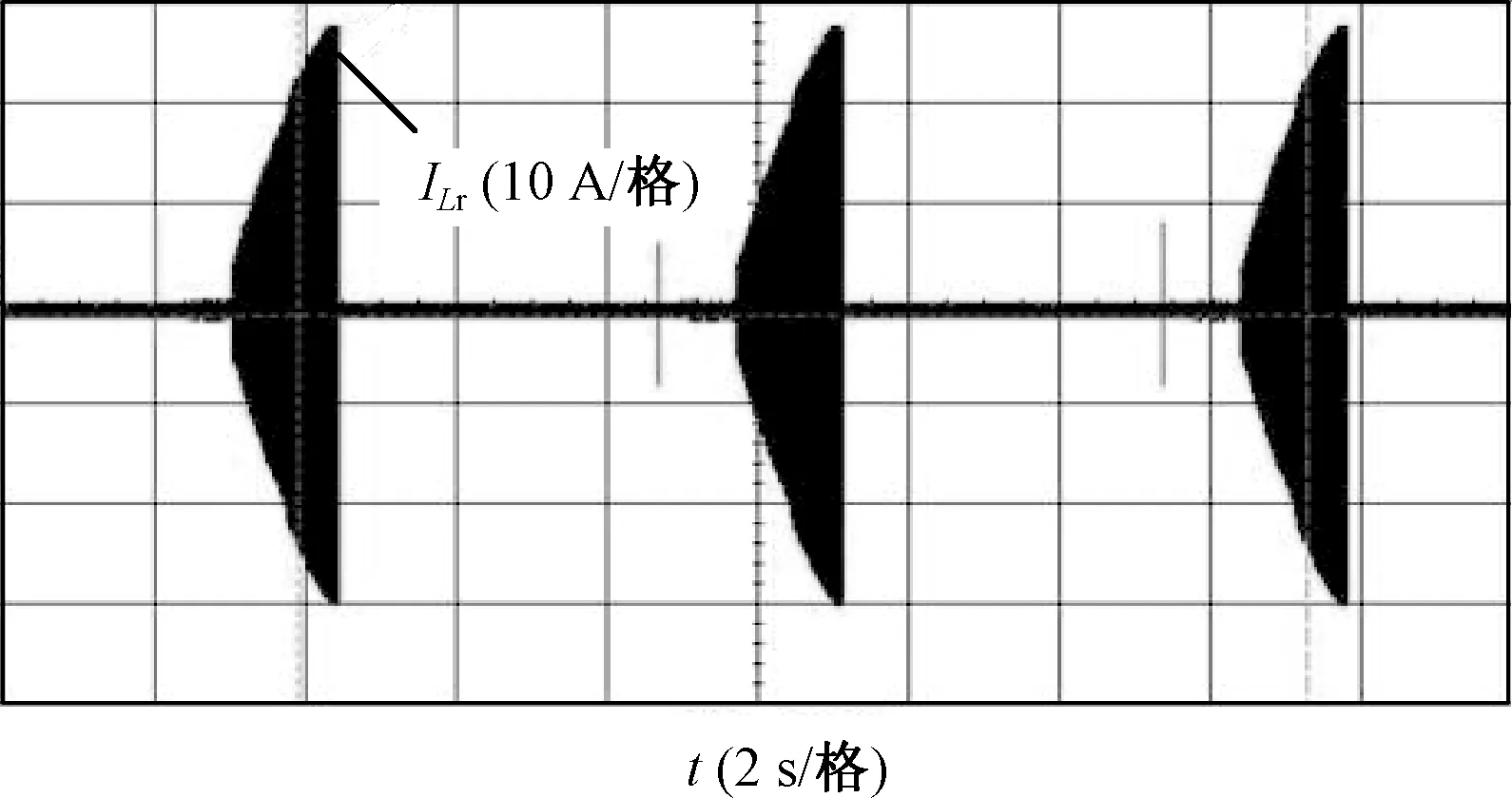

全桥LLC变换器采用频率软启动协同脉宽软启动的启动策略。在额定0.8 A恒流负载下,启动测试波形如图12所示,全桥LLC启动电流峰值为19.6 A,额定电流峰值为14.5 A,将启动电流峰值限制在额定电流峰值的1.35倍。过流点电流峰值是额定电流的1.5倍,因此启动过程不会触发过载保护。

图12 全桥LLC变换器启动电流测试波形Fig.12 Test waveform of starting current of full-bridge LLC converter

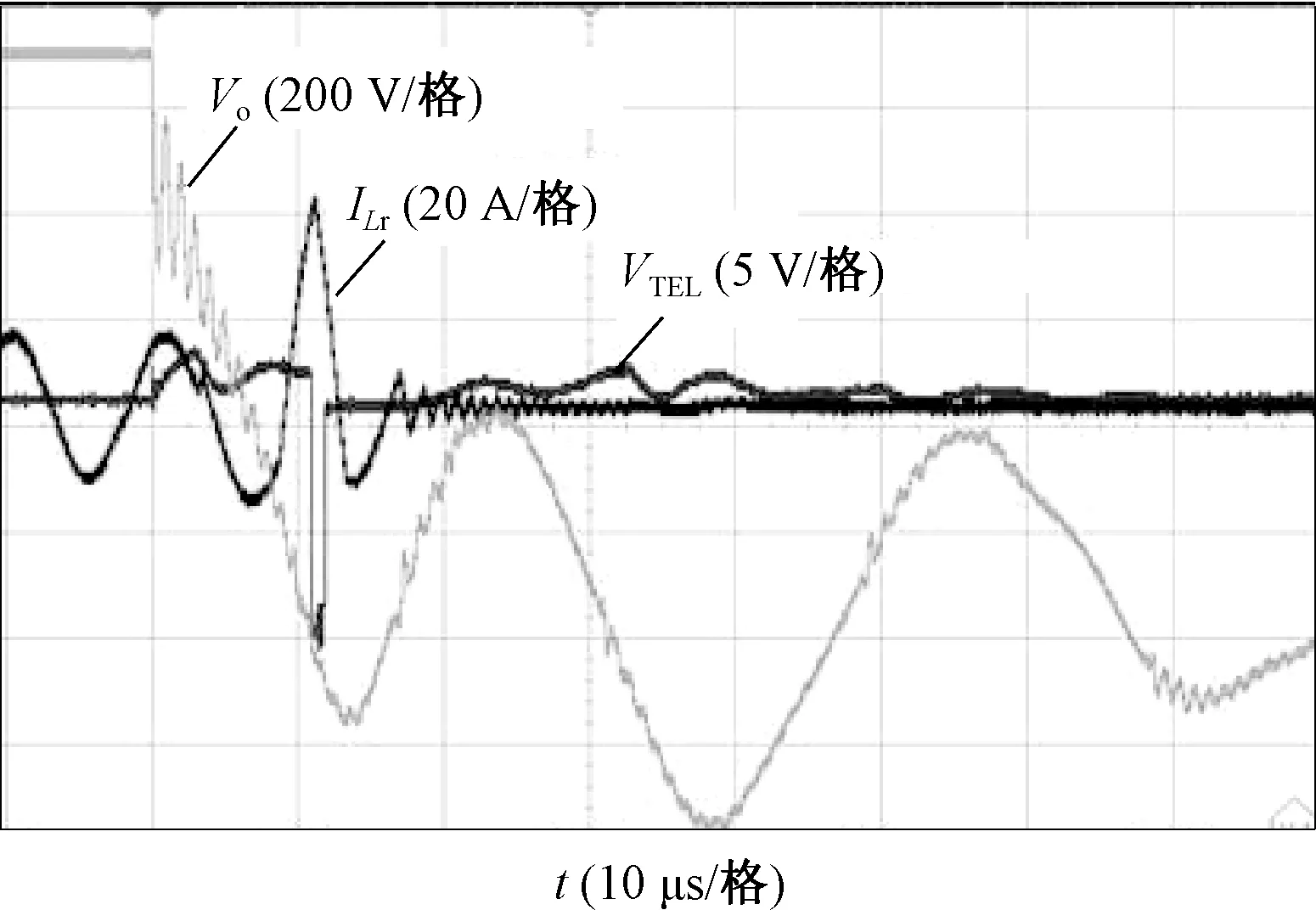

对屏栅电源模块进行了打火瞬态应力测试。测试波形如图13所示,图13中VTEL为打火状态电压遥测。MOSFET漏源电流峰值(等于谐振电感电流ILr)限制在了38.7 A,持续时间为3 μs,远低于MOSFET单脉冲最大电流,处于安全工作区。

图13 全桥LLC变换器打火保护电流应力测试波形Fig.13 Test waveform of current stress during full-bridge LLC converter ignition protection

对负载持续短路特性进行了测试。波形如图14所示。

图14 屏栅电源输出短路工作波形Fig.14 Waveform when beam power supply output is short-circuited

负载短路以后,屏栅电源自动保护并重启,周期为1.7 s。此时输入功耗低于35 W,MOSFET漏源电流峰值小于27.7 A,保证了长期短路工况下自身和负载的安全。

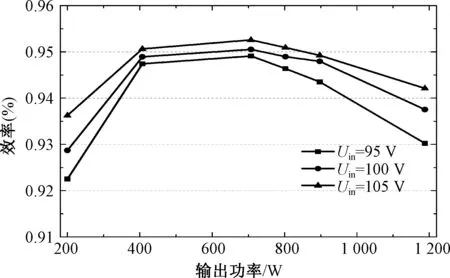

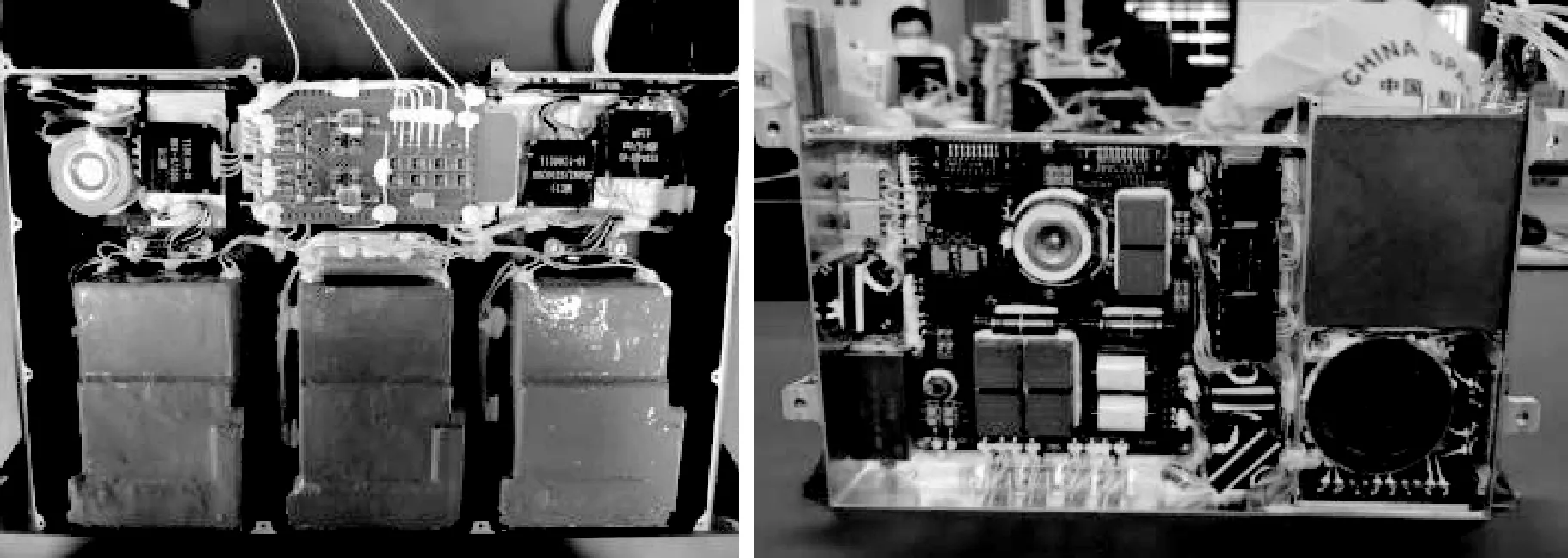

效率、体积和重量是航天器电源的核心指标。屏栅电源全桥LLC变换器效率曲线如图15所示。结果表明在30%~110%负载范围内,屏栅模块能实现效率大于94.3%。全桥LLC屏栅电源模块对比相同技术规格的移相全桥软开关屏栅电源,重量从2.9 kg降低至2.3 kg,体积从280 mm×220 mm×62 mm缩小至280 mm×220 mm×45 mm。整体性能指标获得了较大提升,实物照片对比如图16所示。

图15 不同输入电压下全桥LLC效率曲线Fig.15 LLC efficiency curve of full-bridge under different input voltages

图16 实物样机照片对比(右图为全桥LLC模块)Fig.16 Comparison of prototype photos (right picture shows full-bridge LLC module)

5 结论

本文针对1 kW离子电推力器屏栅电源供电需求,提出一种基于全桥LLC变换器的离子电推进高压屏栅电源优化设计方法,结论如下:

(1)引入双副边绕组串联和倍压整流技术对全桥LLC变换器的拓扑进行改进,消除了固体灌封变压器内部气隙发生局部放电的危害,减小了高压整流管在绝缘和散热设计上的重量。

(2)采用多股漆包线绕制和绕组避开气隙的措施,减小了全桥LLC变换器谐振电感的绕组损耗。

(3)效率、体积和重量是航天器重要的性能指标,相比于同规格移相全桥屏栅电源,本文所提优化方法搭建的屏栅电源体积缩小27%、重量减轻21%,且具有较高的效率。