数控加工与CAD/CAM技术在水轮机制造中的应用

2023-02-22周立瑶叶国华房强

周立瑶 叶国华 房强

1. 营口理工学院 辽宁 营口 115014;2. 辽宁泰吉电站设备有限公司 辽宁 沈阳 110020;3. 辽宁省农业机械化研究所 辽宁 沈阳 110000

引言

1 水轮机数控加工技术

数控加工技术是指在某一固定机床上,利用数字化系统作为控制媒介,经过现代化的加工手段,实现零件的加工和制造。与传统机械加工相比,数控加工可以提高零件的加工质量和生产效率,实现零件制造 的自动化。

1.1 轴流式水轮机叶片的数控加工

轴流式水轮机叶片是水轮机转轮的核心部件,属于自由曲面体,具有大扭曲、变曲率、加工面积大等特点,所以加工时容易变形、加工周期长。利用五坐标数控机床进行加工,可以提高其加工精度和质量。关键技术如下[2-3]:

划分加工区域。轴流式水轮机叶片是一个封闭的曲面体,主要加工部位是正、反两面、法兰球面及过渡面。受机床结构和装夹方式的影响,数控加工时,必须将正、反面划分为3个区域,进行分区域加工。

加工前全面测量。水轮机叶片为铸造件,且所有表面均为曲面,所以各个位置的加工余量分布不均。因此,在加工前,必须对毛坯进行全方位的测量,确保各个位置均满足加工要求。

走刀路线的确定。为了提高叶片的加工效率,避免加工过程的刀具干涉,选择叶片的流线方向作为数控加工的走刀路线。

1.2 冲击式水轮机转轮水斗的数控加工

冲击式水轮机的转轮水斗是一种大型的复杂曲面零件,其直径一般为1~4m,中心为圆形实体结构,外圈有多个均布的勺形水斗。目前有4种针对该零件的加工制造方法:铆接加工、焊接加工、整铸铲磨与数控加工。其中,前两种方法都是将中心实体和小水斗分开制作,成型后再进行连接,这样虽然降低了加工难度,但总体制造精度和质量很难保证。整铸铲磨和数控加工均属于整体加工方法,相对于整体铲磨,数控加工在加工质量、效率以及稳定性方面的优势更加明显,其关键技术如下:

1.2.1 采用等残留高度螺旋交叉法规划刀具轨迹。首先采用螺旋走刀模式,结合等残留高度法,从初始刀轨加工至末尾刀轨,然后保持行距、步长等加工参数不变,沿着走刀步长行进方向的相同方向、走刀行距行进方向的反向,从上一步的末尾刀轨加工至初始刀轨。这样,水斗表面便呈现细微的交叉网格状,确保轨迹连续性和表面粗糙度要求。

噢,妈的。等我知道身子疼痛的时候,那已经是三天以后了。但,我依然清晰地记着,小六子手中的那根榆木镐柄在即将砸向我头顶的时候,他的面庞仍然是笑容可掬。

1.2.2 通过刀具离散化进行干涉检测。基于K-D树检索模型,首先检索水斗加工刀轨网格中的所有坐标,找出刀位点三个方向坐标值的最大值与最小值,并计算两者之间的坐标平均值,划分集合树。然后按照同样的方法重复操作,关注另一维度划分结果的同时,对上一步的集合树再次划分,直到集合树种的数据点个数小于设定值。接着,用沿着刀轴方向的坐标点近似表示整个刀具,并在各个点的检索范围搜索目标点。最后,通过比较目标点与刀轴的距离,初步判定是否发生了干涉,并根据实际情况进行二次确认。

1.3 混流式水轮机固定导叶的数控加工

固定导叶是混流式水轮机导叶机构的关键组成部分,与座环的上、下环板共同组成水流通道,实现对水的导流。因此,在工作过程中,不仅要求其具有良好的水力性能,还需要拥有良好的刚度和强度,确保支撑稳固[4]。目前,为了提高固定导叶的加工质量和效率,一般采用梯形下料,型线和坡口均使用数控加工。关键工步与技术如下:

型面开粗加工。这一阶段的主要任务是快速去除加工余量,采用等高区域清除加工方法,每一层高之间,都使用螺旋封闭的走刀方式,从外部向内部对层高之间的区域进行清除。并基于高速切削理论,通过进给优化,提高加工效率。

型面精加工。由于导叶形状结构复杂,所以需要分区域进行精加工。陡峭的区域使用等高精加工,平缓的区域使用平行精加工,确保满足加工精度的前提下,最大限度提高加工效率。

1.4 大型水轮机顶盖的数控加工

顶盖是水轮机导水机构的关键部件,工作中不仅要承受水导密封、控制环、主轴密封等部件重量,还要承受活动导叶旋转力、水流压力等动力作用,所以必须有足够的强度和刚度。白鹤滩水轮机顶盖最大直径为11010mm,高度2645mm。整体形状为圆形,由过圆心的两条直线将其分为四瓣,每90°有一个合缝面,总共8个合缝面,该面的精度要求高,需要使用塞尺检测接合情况。基于顶盖结构复杂,且尺寸较大,加工精度要求高,所以一般使用数控机床进行加工。

1.4.1 采用22m数控立车进行顶盖表面及轴孔的加工。该机床俄罗斯制造,采用EIEMENS840C数控系统,卡盘直径10m,最大加工直径22m,最大加工重量700吨,具有数控分度和铣镗功能。加工时,首先采用正放、反放两种工位状态进行装夹,完成圆形表面的车削加工。然后直接利用铣镗功能完成导叶轴孔的粗镗、半精镗。

1.4.2 采用数控镗床进行合缝面的加工。顶盖由4瓣组成,由于把合孔和销套孔的画线在毛坯面上,所以首先需要将把合孔、销套孔加工成形,然后铣合缝面。两个1/4瓣加工完成后,把合为一个1/2顶盖,与数控镗床上继续加工把合孔、销孔和合缝面。两个1/2顶盖加工完成后,将二者把合为一个完整的圆形,利用塞尺对合缝面进行检查,并进行必要的修正。

2 CAD/CAM技术在水轮机加工中的应用

CAD/CAM技术诞生于50年代后期发达国家的航空、军事产业中,随着计算机图形学和软硬件的发展而迅速成长起来。近20年来,CAD/CAM技术成为发展最快速的技术和产业之一,广泛应用于航空、船舶、能源设备等行业。同时,CAD/CAM技术也是推动制造业发展的最实用性技术之一,代表着制造业未来的发展方向。

2.1 基于OPTIMUS的铣削参数优化

OPTIMUS是Noesis Solutions公司开发的过程集成与多学科协同优化设计软件,作为一款强大的计算机辅助设计平台,广泛应用于汽车、航天、船舶等复杂产品的多学科设计优化。用户可基于OPTIMUS进行集成和管理复杂的仿真流程,并利用多种优化算法自动探索以得到优化方案,从而缩短产品的研制周期,降低机械零部件的研发和加工成本。

某大型轴流式水轮机叶片以提高表面质量和加工效率为目标,通过OPTIMUS平台进行了铣削性能分析与优化。其优化流程如下:

依据加工要求,创建叶片的三维模型,初步确定其进给量、切削速度等加工参数。

利用集成的加工仿真软件,对叶片进行加工仿真分析。

通过二次开发程序,提取叶片加工过程的切削参数,并基于集成的数控铣削切削力的预测模型,对叶片加工过程的切削力进行计算和预测,观察不同切削参数下的切削力情况。

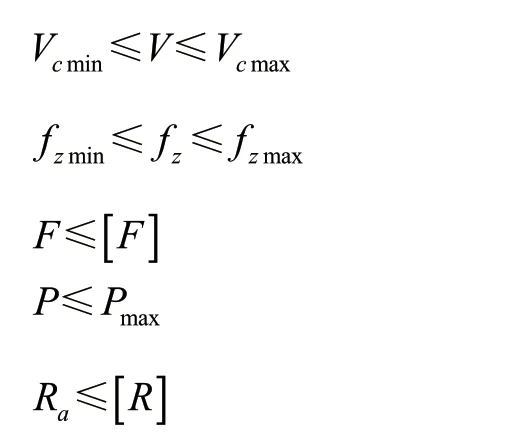

以加工效率和成本为目标函数,利用前述约束条件,不断重复前述步骤,直至切削参数满足加工要求,完成铣削加工参数的选择与优化。

式中,V表示切削速度,fz表示每齿进给量,F表示切削力,P表示机床的有效功率,Ra表示零件表面粗糙度。

2.2 基于UG的三维造型与数控加工编程

UG是SIEMENS公司开发的一套集CAD、CAM、CAE 功能于一体的三维参数化软件,是当今最先进的计算机辅助设计、分析和制造的高端软件,用于航空、航天、汽车、轮船、通用机械和电子等工业领域[5]。它能够提供可靠、精确的刀具路径,可以直接在曲面及实体上加工;具有良好的使用者界面,且客户可自行化设计界面;提供多种加工方式,便于设计出高效率的刀具路径;具有加工参数库和大型刀具库管理功能;可以进行二轴到五轴铣削、车床铣削等多种数控加工编程。

某水轮机叶片进水边长3.7m,出水边长6.8m,上冠、下环约7m,正面、背面的表面积约36m2。由于叶片与下环和上冠的交线较长,且扭曲度较高,给数控加工过程的机床选择、仿真编程带来了很大的困难。因此,采用UG软件对该叶片进行数控加工。

2.2.1 叶片曲面造型过程如下:首先构建平面曲线,然后构造空间截面线、构造曲面,最后创建叶片与柄部、前缘与后缘过渡区域。

2.2.2 利用UG固定轴加工模块加工叶片型面。使用面驱动的方法进行加工,通过控制驱动面的大小,控制零件的加工区域,并通过调整刀具的进刀点、走刀方向和方式等,提高加工效果。

2.2.3 采用线驱动的方式加工过渡面。首先根据加工表面的粗糙度要求,创建驱动线。然后将该线投影到待加工表面,生成加工轨迹。

2.3 基于VERICUT的数控加工仿真

VERICUT是美国CGTECH公司开发的数控加工仿真系统,由机床运动仿真模块块、NC程序验证模、实体比较模块、优化路径模块、高级机床特征模块和CAD/CAM接口等模块组成,可仿真数控车床、铣床、加工中心和多轴机床等多种加工设备的数控加工过程,也可以通过其进行NC程序优化,延长刀具寿命、缩短加工时间、改进表面质量,检查过切、欠切,防止发生机床超行程、刀具碰撞等错误。

某型号混流式水轮机转轮叶片最大外形尺寸5.6m×4.2m×2.3m,预使用德国5FZG龙门五坐标数控机床进行加工,该机床有4个直线轴、一个旋转轴和一个摆动轴,最多可达到五轴联动加工。利用VERICUT对其进行数控加工仿真流程如下:①搭建5FZG机床模型,配置运动关系;②调用数控系统;③导入叶片毛坯模型;④建立坐标系系统;⑤建立编程原点,设定坐标系偏置;⑥创建刀具;⑦设置碰撞检查、行程极限并检查机床运动情况;⑧导入程序并进行仿真加工。

3 结束语

数控加工与CAD/CAM技术在水轮机制造过程中得到了广泛而有效的运用。利用数控加工,结合CAD/CAM技术,不仅解决了水轮机叶片、水斗等复杂零件的制造困难,而且提高了零件的表面精度和加工效率,为水轮机的设计制造提供了有力的保障。