废次钠回用技术改进及分析

2023-02-22苏晓凤

苏晓凤

(唐山三友氯碱有限责任公司,河北 唐山063305)

唐山三友氯碱有限责任公司(以下简称“三友氯碱”)氯乙烯由乙炔和氯化氢在填充触媒的转化器中催化转化而成,其原料乙炔的制备方式采用电石法工艺。电石中存在大量杂质,导致粗乙炔气中常含有磷化氢、硫化氢、砷化氢和氨等杂质气体,杂质气体对合成氯乙烯用的氯化汞触媒进行不可逆吸附,破坏其“活性中心”[1],加速触媒失效,因此粗乙炔气必须清净去除杂质气体后,才能送至转化工序合成氯乙烯。

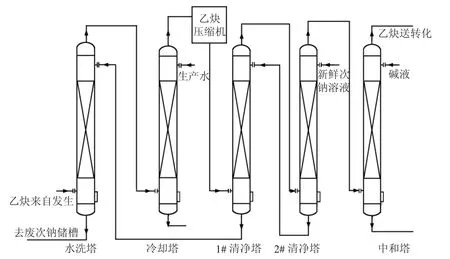

三友氯碱清净工段采用五塔串联形式,乙炔气从发生岗位送到清净系统,进入水洗塔、冷却塔冷却降温,除去过饱和水分后的粗乙炔气,经乙炔压缩机加压后进入清净塔两级清净,新鲜次氯酸钠溶液自塔顶喷淋而下,有效氯控制在0.057%~0.100%,pH值为7~9,与乙炔气在填料层逆相接触,除去粗乙炔气中的硫、磷等杂质,再进入中和塔用碱液中和,除去酸性物质后,将精乙炔气送至转化岗位合成氯乙烯。根据目前三友氯碱的生产量,PVC清净过程中会产生约150 m3/h的废次氯酸钠溶液,浓度为0.010%~0.020%,每年将产生120万m3废次氯酸钠溶液,且其中含有饱和乙炔气。三友氯碱通过对废次氯酸钠溶液回用工艺不断改进,提升了废次氯酸钠溶液的回用率和安全性。乙炔清净工艺流程简图见图1。

图1 乙炔清净工艺流程简图

1 废次钠回用发生工序分析

1.1 工艺流程

2017年以前,次氯酸钠溶液的配制方式采用烧碱、氯气配制法。首先,将32%碱手动加水稀释,浓度调整至1.4%~1.7%,通过将水、稀碱和氯气在文丘里中混合配制而成。此配制方式可以通过手动调节碱相或氯气相转子流量计开度,将次氯酸钠溶液pH值有效控制在7~9,经过两台清净塔将乙炔气夹带的杂质氧化后,废次氯酸钠溶液的pH值为3.0~4.0,酸性较强(见表1)。

表1 废次氯酸钠溶液pH值

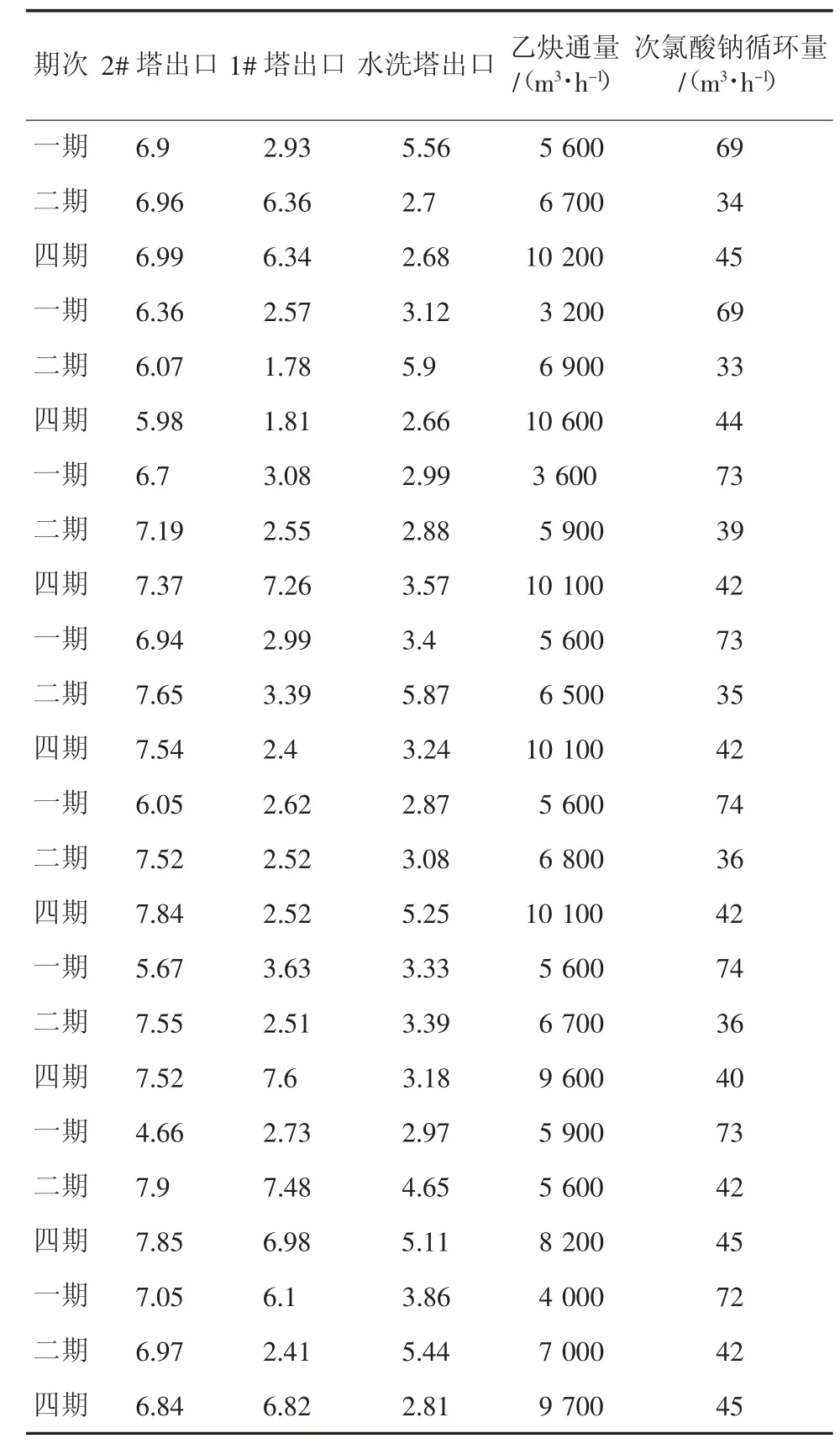

公司选用的乙炔发生器的出气口与进水口间连接渣浆分离器,用于初步清洗粗乙炔气中夹带的电石渣浆,其结垢速度较快,且清洗困难。根据废次氯酸钠溶液为酸性这一特点,经过工艺改造,将废次氯酸钠引入发生器上下加水,对渣浆分离器进行冲洗。因废次氯酸钠溶液回收量在150 m3/h,不能完全替代发生岗位用水,且废次氯酸钠溶液pH值较低,渣浆分离器为碳钢材质,不适宜进行长期冲刷,因此,通过工艺控制,每次针对每期1台发生器进行使用,并进行定期倒换。废次钠进发生工序流程简图见图2。

图2 废次氯酸钠进发生工序流程简图

1.2 工艺系统分析

本工艺实施后,在使用废次氯酸钠代替清液生产乙炔过程中,对达到拆检周期的渣浆分离进行拆检,对比使用清液生产乙炔渣浆分离器,内壁及布液盘产生的结垢层变薄4.0~5.0 mm,大大降低了受限空间作业的难度,缩短了清理时间,降低了职工的劳动强度。同时全部回收了废次氯酸钠溶液,降低了生产水的消耗。

该工艺投运后存在以下3点问题:(1)烧碱、氯气法配制次氯酸钠的方式使用了剧毒性气体氯气,存在氯气泄漏的隐患,安全性能较低,而且三友氯碱配制方式为现场手动调节,当系统提降量或生产波动时,现场操作阀门导致次氯酸钠溶液的有效氯调节不及时,可能导致有效氯含量超过15%,释放游离氯,与乙炔接触剧烈反应引起爆炸,直接危害生产安全运行;(2)当生产波动,现场调节不及时,废次氯酸钠溶液的有效氯含量升高,pH值有所降低,导致发生器压力不好控制,波动较大,限制发生器生产能力;(3)因三友氯碱作为集团循环经济中轴,将电石渣浆溶液经浓缩池出料泵送至三友纯碱公司内部消耗使用,但回用至发生器内的废次氯酸钠溶液与电石渣浆混合导致混合液中磷含量超标,需进一步处理,造成了三友纯碱公司生产成本上升。

1.3 工艺优化分析

本工艺的实施虽有效利用废次氯酸钠溶液的酸性,冲洗渣浆分离器内的结垢,延长渣浆分离器的清理周期,降低清理劳动强度。但针对上述问题,技术人员进一步对工艺进行优化,为降低含磷废水排放的环保隐患,通过调研同行业其他单位的除磷工艺技术,引进并优化了除磷技术,解决环保隐患。针对工艺中因手动调节不及时造成的次氯酸钠溶液有效氯及pH值的波动,通过技术人员讨论,建议增加调节阀及流量计等自动化仪表,提升自动化控制。

2 废次钠酸化氧化工艺分析

2.1 工艺流程简述

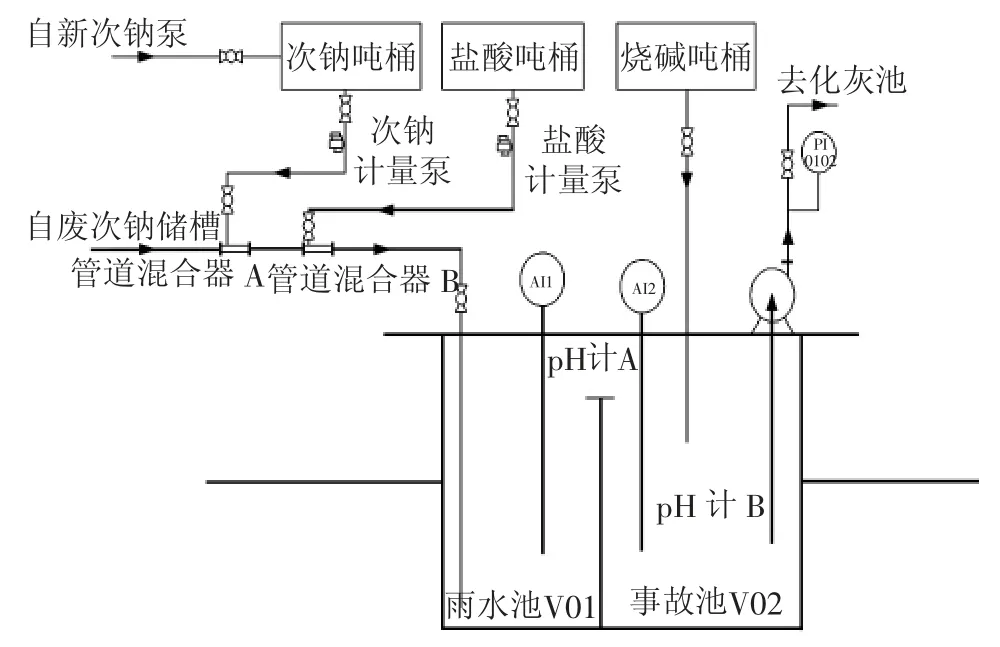

为提升次氯酸钠运行的安全性和稳定性,降低外排废水含磷量,改变了次氯酸钠清净剂的配制方式,利用仓储外售的成品浓次钠,与水混合进行稀释,通过流量计设定比例,控制浓次氯酸钠溶液浓度,不再使用氯气,生产更加安全。但因公司外售成品浓次氯酸钠,为保证其稳定性,pH值一般控制在14,清净剂次氯酸钠溶液的配制方式改变后,稀释后的次氯酸钠pH值比较高,清净后的废次氯酸钠溶液pH值也较高。另外,三友氯碱致力于将废次氯酸钠溶液中的磷含量降低,经研发小试优化废次氯酸钠酸化氧化工艺,更改废次氯酸钠回用工艺,将废次氯酸钠通过酸化、氧化进行除磷,送化纤使用,不再回用至发生系统(流程简图见图3)。本流程将废次氯酸钠经管道混合器A、B分别加入13.5%次氯酸钠溶液和31%盐酸溶液,将废次氯酸钠溶液pH值调节至3~5,进入设置有pH在线监测的雨水池中。废次氯酸钠溶液在雨水池经氧化后通过溢流口进入事故池,在事故池溢流管侧滴加32%氢氧化钠溶液,调整溶液pH值至7~9,当事故池液位达到设定值后开启排出泵送至三友化纤使用。

图3 废次钠酸化氧化除磷工艺流程简图

2.2 工艺系统分析

新次钠配制方式改变后,取消了剧毒化学品氯气的使用,并引进了流量计及调节阀等自动仪表,提高了自动化操作,减少了人为操作的滞后性,提升了系统的安全性。废次氯酸钠溶液酸化氧化后,有效降低了废次氯酸钠溶液中磷含量。

但本工艺投运后存在以下5点问题:(1)受三友化纤废次氯酸钠溶液使用量不稳定的影响,时常会出现事故池液位较高,不得不进行外排处理,造成水浪费;(2)废次氯酸钠溶液中含有的饱和乙炔气也未进行回收,造成浪费;(3)在操作控制中,因浓次氯酸钠溶液及盐酸使用流量较低,要求计量泵控制精确,因此计量泵的选型较为困难,运行过程中,计量泵故障率较高,且计量泵检修技术要求较高,费时费力;(4)事故池和雨水池作为临时性反应池,无搅拌,酸化、氧化反应不均匀,容易导致反应集聚,产生自燃,存在安全隐患;(5)因选用废次氯酸钠溶液作为水洗塔洗涤剂,充分利用废次氯酸钠溶液的有效氯,起到预清净、预冷却的作用。次氯酸钠配制方式改变后,废次氯酸钠溶液pH值变高,且由于次氯酸钠溶液在乙炔清净过程中产生了磷酸、硫酸等物质,与粗乙炔气夹带来的氢氧化钙反应,在乙炔水洗过程中,产生了硫酸钙、碳酸钙和氢氧化镁等物质组成的垢,造成水洗塔阻力缓慢升高,填料必须每年更换,不但造成生产系统的不稳定,也提高了生产成本,且给检修带来了巨大工作量。

2.3 工艺优化

为降低外部因素对废次氯酸钠溶液回用的影响,充分回收利用废次氯酸钠溶液,解决生产系统阻力问题,三友氯碱进一步优化废次氯酸钠回用工艺,将废次氯酸钠溶液分为两部分,一部分完善废次氯酸钠酸化氧化工艺,增设搅拌装置解决原工艺中混合不均和三友化纤限量的问题。另一部分废次氯酸钠溶液经过乙炔回收、曝气和降温调酸等方式处理后,回用至次钠配制系统,再次配次钠溶液使用。

三友氯碱技术人员经过对行业中废次氯酸钠复配技术的考察,对原有酸化氧化除磷技术进行了优化,对废次氯酸钠溶液回用工艺做了综合性调整,实现了生产运行的降耗措施,并提升了工艺的安全环保。

3 废次钠溶液除磷及酸化复配回用工艺分析

3.1 工艺流程

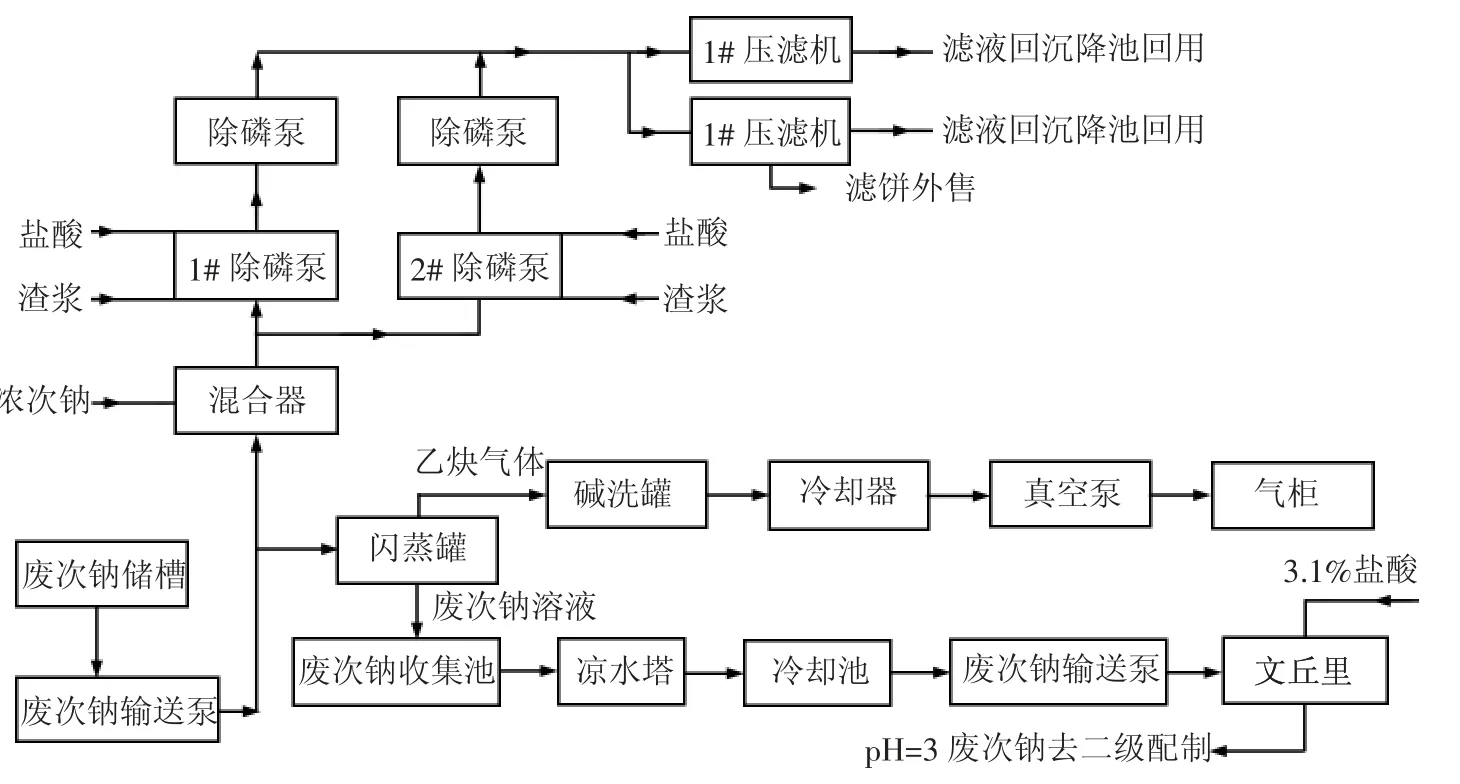

发生器给水泵送来的含磷废次氯酸钠溶液,根据生产配次氯酸钠用量,分为两部分,一部分进行除磷处理,另一部分复配新鲜次钠溶液。废次钠除磷及酸化复配回用工艺流程简图见图4。

图4 废次钠除磷及酸化复配回用工艺简图

3.1.1 除磷工艺

30~50 m3/h含磷废次钠溶液与浓次钠泵送来的浓次钠在管道混合器内初步混合后进入除磷池中,再加入盐酸调节pH值(调节pH为3~5),使其中磷杂质被氧化为磷酸根;反应完成后,用来自渣浆分配器的电石浓渣浆使磷酸根沉淀(调节pH>11),渣浆主管道剩余渣浆进入浓缩池稳流桶;沉淀完成后,通过除磷泵将除磷后的废次氯酸钠和沉淀物一同输送至压滤机处进行压滤;压滤后滤饼装车运走,滤液引至沉降池回用至发生工序生产乙炔气。

其中除磷方式分为3个模式:模式1设定为两个除磷池交替进行除磷的方式;模式2设定为顺位酸化氧化,使废次钠、浓次氯酸钠进入1#池,在1#池中加酸调pH值至3~5,进行氧化反应,再溢流至2#池,在2#池中加渣浆调pH值至11以上进行沉淀,通过3#或4#除磷泵控制2#池液位;同理,模式3设定为逆位酸化氧化,使废次氯酸钠、浓次氯酸钠进入2#池,在2#池中加酸调pH值至3~5,进行氧化反应,再溢流至1#池,在1#池中加渣浆调pH值至11以上进行沉淀,通过1#或2#除磷泵控制1#池液位。3个模式可以进行切换,用于应对某一方除磷池中仪表或气动阀失效的情况。3.1.2 复配回用工艺

(1)利用公司内部成品次氯酸钠溶液,浓度在13.5%左右,在一级文丘里反应器内与纯水充分混合进行一级配制,将浓次钠稀释成有效氯含量大约为1%的次钠溶液。

(2)利用公司内成品31%盐酸与生产水,通过流量计设置比例控制,在稀酸高位槽内充分混合,将31%盐酸稀释成3.1%的盐酸。

(3)将100 m3/h左右的废次氯酸钠溶液用发生器给水泵打至闪蒸框架,进行废次氯酸钠溶液的闪蒸、冷却及回用。废次氯酸钠溶液进入闪蒸罐,通过负压回收其中的乙炔气体,乙炔气经过碱封罐吸收酸性气体,再通过乙炔冷却器降温除水,进入水环真空泵内,送至一二期清净去气柜管线。

(4)去除乙炔气的废次氯酸钠溶液从闪蒸罐底部进入废次氯酸钠收集池,收集池配置凉水塔循环泵,将废次氯酸钠送至废次氯酸钠冷却器和凉水塔进行降温处理,冷却后的废次氯酸钠进入废次氯酸钠冷却池,由废次氯酸钠输送泵送至文丘里反应器与稀释好的3.1%的稀盐酸充分混合,在酸水罐中配制成pH=3的酸性溶液,通过酸水泵送至一二期二级文丘里反应器代替生产水进行二级配制。调酸工艺流程简图见图5。

图5 废次氯酸钠溶液调酸工艺简图

(5)二级配制过程中,废次氯酸钠溶液流量与1%次氯酸钠溶液流量设置比值联锁开关,通过给定1%次氯酸钠溶液有效氯的浓度,设定稀次钠的有效氯含量,自动调整二者的流量,使配制成的稀次钠有效氯接近或达到设定值。

3.2 工艺系统分析

经过此次优化,除磷部分废次氯酸钠溶液最终用于乙炔气体的反应用水,节约了生产水,并解决了外送渣浆的含磷超标问题。复配所用废次氯酸钠回收了溶液内所含的饱和乙炔气,并通过调节废次氯酸钠溶液的pH值,解决了公司浓次钠过碱状态,降低了水洗塔结垢堵塞的风险;改造后稀释得到的新鲜次氯酸钠pH值为7~9,提高了次氯酸钠溶液活性,解决了乙炔气中硫、磷杂质去除不彻底的问题,并为节能、环保做出了贡献。

另外,项目原计划除磷及复配项目合并实施后,回收用水替代生产水50 m3/h,项目实施后,原次氯酸钠配制系统消耗80 m3/h左右的生产水不再补入,实际补充纯水12 m3/h。节约生产水创效427.2万元;增加纯水成本166.7万元;项目折旧成本61.7万元/a。

项目运行成本:项目用电总功率为116.5 kW,电费0.47元/kW·h(2020年1-12月均价),实际运行成本为43.8万元,项目全年创效155.0万元。

4 结语

通过乙炔清净次氯酸钠配制方法、废次氯酸钠除磷、次钠调酸、次钠复配等工艺的优化及安全联锁系统的引入,提高了工艺系统安全等级,解决了环保问题,同时也带来了节能降耗方面的经济效益,切实推进企业健康发展。