基于BiLSTM的铣刀磨损状态监测模型

2023-02-21高鸣贾辉卿涛陈彬强

高鸣,贾辉,卿涛,陈彬强

1第一拖拉机股份有限公司制造工程中心;2厦门大学航空航天学院

1 引言

铣削是常见的金属切削加工工艺,铣刀的磨损状态直接影响工件加工后的表面质量[1],为避免刀具过度磨损造成工件加工质量不合格,通常需要在刀具未达到最大使用寿命前进行更换[2],因此,铣刀磨损状态监测对提高铣削工艺的生产效率和生产质量具有重要意义。

刀具磨损监测方法有直接法和间接法[3],直接法通过可视光、超声波等介质测量刀具或工件表面形貌,结果可靠,但测量过程繁琐,难以实现在线监测;间接法通过切削加工过程产生的力、热、振动、声发射等信号来评估刀具磨损,易于实现在线监测,但评估的准确性由信号采集质量、信号处理方法及模式识别方法决定[4]。目前,通过机器学习和深度学习方法,使用切削力、振动、声发射和电流信号特征预测刀具磨损状态得到广泛研究[5]。

间接法关注与刀具磨损状态相关的切削信号,通过建立切削信号和刀具磨损指标间的对应关系实现刀具磨损状态实时监测,这个方法主要面临两个问题:一是采集的信号受到环境和其他信号源的影响,信号的有效信息成分较低;二是信号和刀具磨损指标间的映射关系复杂,无法直接建立二者的函数关系。针对上述问题,学者们通过信号处理方法提高信号有效成分,再提取信号的相关时频特征作为深度学习模型的输入去预测刀具磨损状态,取得了不错的效果。孟翔飞[6]通过采集切削力、振动和声发射信号,使用改进的BP神经网络构建了刀具磨损量监测模型,预测值和实际值的平均相对误差仅为2.73%。吴凤和等[7]以切削力为监测信号,通过小波变换滤除信号噪声,再采用卷积门控神经网络提取信号特征并预测刀具磨损状态,准确率达到97%。滕瑞等[8]采用GAF编码技术将采集的信号图像化,再采用CNN网络自适应提取图像特征,提高了信号特征提取效果,同时提高了刀具磨损的评估精度。Cao X.C.等[9]结合平移不变小波框架和CNN网络实现了刀具磨损状态的智能识别,总体识别精度达到98.7%。

双向长短周期记忆神经网络通过叠加正向长短周期记忆神经网络和反向长短周期记忆神经网络[10],实现对历史输入数据和将来输入数据的记忆能力,捕捉输入数据的前向和后向信息。刀具磨损是随着加工进行的演化过程,与多个连续时刻的刀具磨损量密切相关[11],对一段信号进行特征提取后,提取的特征丢失了时间信息,通过对信号进行等长度分割,再对子片段分别进行特征提取,保留信号的时间相关性,结合双向长短周期记忆神经网络处理时序数据的记忆优势,可以提高对刀具磨损状态的评估精度。本文结合相关信号处理、特征提取、特征融合方法和双向长短周期记忆神经网络(BiLSTM),提出了一种铣刀磨损状态监测模型,该模型在实际生产环境中保证了模型评估精度,易于实现在线部署。

2 基于BiLSTM的铣刀磨损状态监测模型搭建

2.1 监测信号类型及信号特征的选取

刀具随磨损的加剧而逐渐变钝,导致切削功率上升,切削过程振动趋向非平稳,显著改变切削加工过程中的切削力、主轴振动、声发射和主轴电机驱动电流信号。其中切削力信号采集需要测力仪,成本高且需要安装专用夹具;声发射信号的采样频率要求高,不利于数据的快速处理,为实现铣刀磨损状态的在线监测,选择主轴振动信号和主轴电机驱动电流信号作为监测信号。

根据采样定理的要求,信号采样频率应为信号频率两倍以上,因此采集的原始信号数据量比较大,无法作为深度学习模型的输入,故采用时频域分析方法提取信号的时频域特征[12],提取的时频域特征作为监测模型的输入。

时域信号是随时间变化描绘信号强度的波形,能够直观反映信号的变化趋势和分布特点。时域分析以时间为自变量,选取的时域特征如表1所示,表中,xi表示采样长度为n的原始信号。

表1 时域特征

频域分析从信号频率的角度观察信号特征,如不同频率上的振幅和相位等,可以提取时域分析无法获得的低维特征。选取的频域特征如表2所示,表中,P(f)表示原始信号的功率谱。

表2 频域特征

2.2 时频域特征提取流程

受人员、邻近设备和空间电磁环境等影响,采集的传感器信号必然携带一定的噪声,噪声会使采集信号和有效信号的时频域特征产生偏差,影响深度学习模型的精度,因此首先通过小波阈值降噪算法处理采集信号,提高采集信号的信噪比。振动信号的采集受无关振动源的影响,有效信息成分较低,而刀具磨损会增加振动信号的非平稳性,因此对降噪后的振动信号进行4层冗余提升小波包变换,获得16个子频带信号。通过子信号的峭度指标优选3个子信号并进行重构得到频带优选后的振动信号。最后计算处理后电流和振动信号的时频域特征,完成时频域特征提取。刀具磨损时频域特征提取流程如图1所示。

图1 刀具磨损时频域特征提取流程

小波阈值降噪通过滤除小波变换后幅值较小的小波系数的成分实现,小波阈值降噪的效果和阈值函数的选取直接相关,本文采用软阈值函数,软阈值表达式为

(1)

2.3 铣刀磨损状态的表征

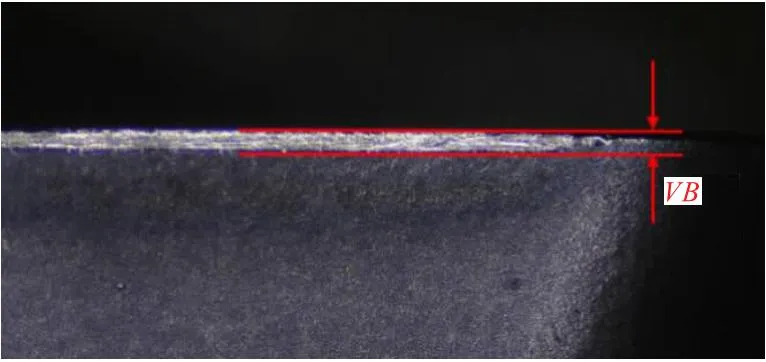

在金属切削加工过程中,刀具受切削力、切削热、材料扩散等因素作用会产生疲劳裂纹、边界磨损、前刀面月牙洼磨损和后刀面磨损[13]。其中,后刀面磨损区域会与未磨损区域产生明显视觉差异,易于通过相机采集并测量磨损区域的均匀带宽度VB[14],故本文采用后刀面磨损区域的均匀带宽度VB表征铣刀磨损状态,后刀面磨损区域的均匀带宽度VB如图2所示。

图2 后刀面磨损区域的均匀带宽度VB

2.4 搭建BiLSTM模型

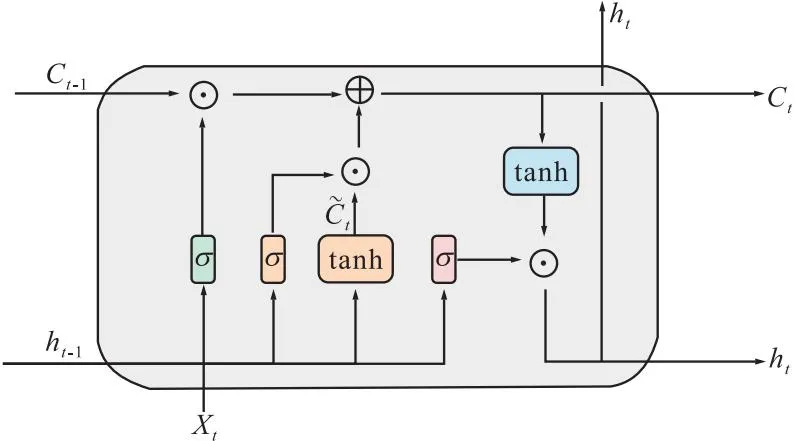

长短周期记忆神经网络通过循环模块中的遗忘门、输入门和输出门实现前向记忆能力,循环模块结构如图3所示。

图3 长短周期记忆神经网络循环模块

it=σ(Wixt+Uiht-1+bi)

(2)

ft=σ(Wfxt+Ufht-1+bf)

(3)

ot=σ(Woxt+Woht-1+WocCt+bo)

(4)

(5)

ht=ot⊙f(Ct)

(6)

式中,W和U为权重;b为偏重;f为激活函数。

双向长短周期记忆神经网络通过叠加正向长短周期记忆神经网络和反向长短周期记忆神经网络实现,可以处理时序数据的前向和后向信息,因单一数据片段经过特征提取后丢失时序信息,所以对主轴振动及电流信号进行等时间片段划分,计算每个时间片段的时频域特征,再通过采集时间的先后次序 对特征进行编码。本文设计的基于BiLSTM的铣刀磨损状态监测模型由特征加权层、BiLSTM层和全连接层组成,如图4所示。

图4 基于BiLSTM的铣刀磨损状态监测模型

特征加权层采用多头注意力机制实现,使BiLSTM层聚焦于模型输入中的某些关键特征,利用多个注意力机制对振动信号和电流信号的时频特征进行加权,再将加权后的特征进行拼接,线性变换后作为BiLSTM网络的输入,BiLSTM网络的输出作为全连接层的输入,用于计算后刀面磨损区域的均匀带宽度VB。

3 铣刀全寿命试验及模型验证

3.1 试验方案

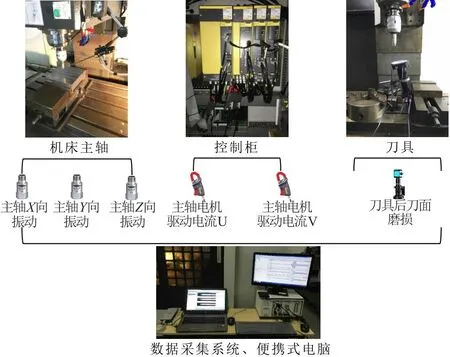

为验证所提出的铣刀磨损状态监测模型,进行铣刀全寿命试验。试验平台包括由铣床、刀具和工件等组成的切削加工平台和由振动传感器、电流钳、显微镜和信号采集设备等组成的数据采集平台,如图5所示。

图5 铣刀全寿命试验平台

试验刀具采用四刃立铣刀,加工材料为Cr12工具钢,利用喷雾方式对刀具进行冷却和润滑,监测信号包括主轴X向振动、主轴Y向振动、主轴Z向振动、主轴电机U相驱动电流和主轴电机V相驱动电流。试验中振动信号采样频率设置为25.6kHz,电流信号采样频率设置为51.2kHz。

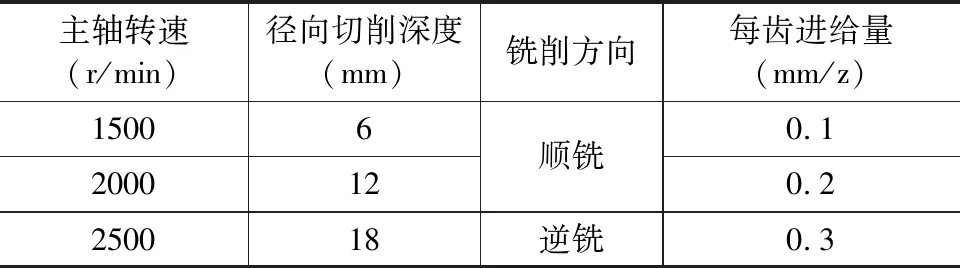

为模拟实际生产过程中的复杂工况场景,提高模型的泛化能力,共进行65组重复切削试验,每组试验进行54个工步,确保每个工步中的主轴转速、径向切深、铣削方向、每齿进给量都不全相同,铣刀全寿命试验切削参数如表3所示。

表3 切削参数

每组试验完成后通过显微镜拍摄并记录每个刀片的后刀面磨损区域的均匀带宽度VB,以4个刀片的VB平均值作为这组试验后刀具的最终磨损量。同一组中其他工步的磨损量通过线性插值获得,最终得到3510个试验数据,试验过程中刀具磨损量的演化情况如图6所示。

图6 每组试验刀具磨损量

分析可知,第10组切削进行前,VB值较小但增速较大,此时刀具处于磨损初期,第10~58组的VB增速很小,刀具处于磨损中期,第58组后VB值急剧增加,刀具进入磨损后期。

3.2 模型训练及验证

在铣刀全寿命试验采集的数据中划分训练集数据和测试集数据,将数据集次序打乱后,以数据集前80%的数据作为训练集数据,后20%的数据作为测试集数据,训练集和测试集的数据样本数分别为2808和702。通过多次试验最终采用均方差作为模型准确性的评价指标,学习率为0.001,批数量为64,Adam算法为模型的优化训练方法。

测试集模型计算的刀具磨损值和实际磨损值的误差对比如图7所示,当实际磨损值为129μm时出现最大误差,最大误差为14.9μm,满足实际生产的应用要求。

图7 测试集刀具磨损值误差对比

4 结语

为实现铣刀磨损状态监测,基于主轴振动和主轴电机驱动电流信号,提出一种信号时频域特征提取方法和铣刀磨损状态监测模型。信号时频域特征提取方法使用小波阈值降噪消除信号中的环境噪声干扰成分,再通过冗余提升小波变换和峭度指标对振动信号的频带进行优选并重构信号,以提高振动信号中的有效成分。

根据刀具磨损量与多个连续时刻密切相关的特点,铣刀磨损状态监测模型采用具有记忆能力的双向长短周期循环网络,并结合多头注意力机制,使模型能够关注输入中的某些关键特征。

铣刀全寿命试验结果表明:信号时频域特征提取方法有效提取了刀具状态磨损信号相关的时频域特征,保证了模型的精度,模型在测试集的预测结果与实际刀具磨损值误差在15μm以内,达到实际生产的应用要求。