履带式起重机履带架的加工质量和效率提升

2023-02-21岳果任权国邓战斗马陆李陇涛

岳果,任权国,邓战斗,马陆,李陇涛

1徐工集团工程机械股份有限公司建设机械分公司;2徐州徐工挖掘机械有限公司;3松德刀具(长兴)科技有限公司

1 引言

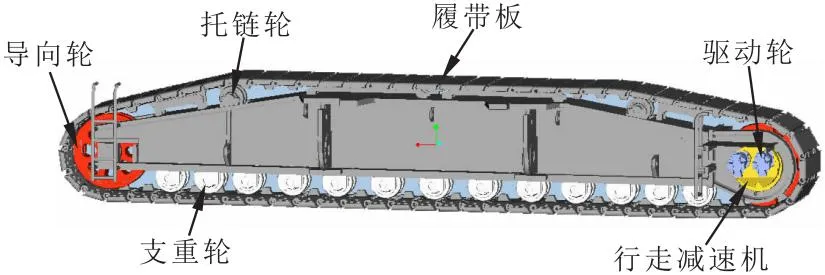

履带式起重机的履带架(见图1)有整体式和分体式两种,箱型结构依靠销轴连接,和车架、驱动架共同构成车辆下车主体结构,是整车承重和保持平衡的关键部位,其可靠性将直接影响车辆的行驶性能和整车稳定性。

图1 履带架结构

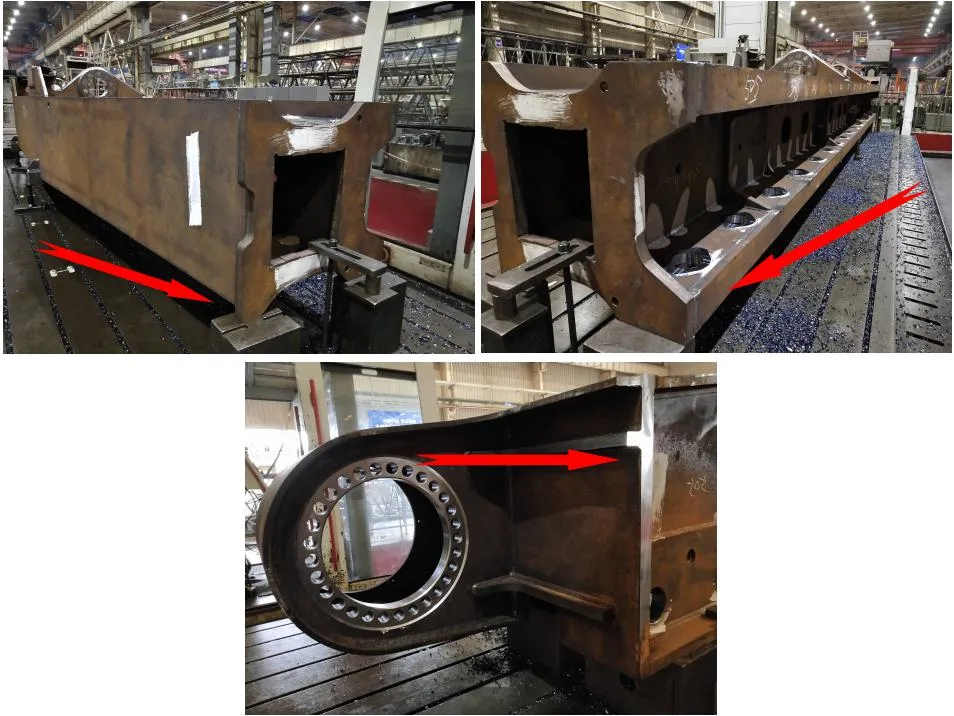

履带架的各部位加工点有较高的尺寸精度和位置精度要求,体积大,材质硬,加工困难,如减速机安装孔在精加工工序后,钻圆周过孔时会对已加工的安装孔产生横向挤压力,导致已加工孔径缩小和圆度不符合要求。通过切削试验收集数据、优化切削参数和工艺路线、制作防抖动工装的方法来逐步实现加工质量和效率的提升。

2 影响孔加工质量和效率的因素

2.1 影响加工质量的主要因素

(1)切削参数选择不合理

切削三要素切削速度vc、进给量f和背吃刀量ap三者的关系为vc=nπd/1000。三者间任一参数的变化都将直接影响产品的加工质量和加工效率,例如背吃刀量过大会造成工艺系统的稳定性差,加工时产生抖动致使已加工表面光洁度差,切削速度过高则会出现刀具磨损较快等问题。

(2)加工过程累积误差大

根据加工现场分析,履带架在机械加工过程中由于工序过于分散需要进行五次翻转并重新装夹定位,每次定位都会出现不同程度的误差,同时考虑人员操作技能水平、设备精度等因素的影响,最后一道工序加工完成后上下基准线累积偏差≥4(实际要求≤1),不能满足设计要求,造成后期驱动架安装时前后驱动轮中心不重合,调试行走时产生异响并伴有啃齿现象。

(3)加工机械振动明显

机械振动是工件在其平衡位置附近有规律的往复运动。由于加工过程中切削参数不规范、工件自由度部分缺失以及机床自身的功率、刚性特征等原因,履带架在加工时不具备良好的切削环境,切削过程中产生强烈的抖动和噪声,工艺系统整体稳定性较差。

2.2 影响加工效率的主要因素

(1)工艺路线不合理

工艺路线表示产品加工路线(顺序)和各个工序中的标准工时定额。履带架现有加工工艺路线安排:①划线(划线平台);②镗铣减速机安装孔(FPT-MARX双面落地加工中心);③镗铣吊耳(北一五面体加工中心);④铣支重轮内端面(北一五面体加工中心);⑤钻孔攻螺纹(Z3080钻床);⑥检验检测。此工艺路线没有考虑实际生产因素约束,过程中需要多次翻转工件,工序较为分散,已加工表面容易发生磕碰,顺序不合理,加工精度、效率低。

现阶段,履带式起重机履带架的加工是分散到多个设备、多道工序完成(四台设备六道工序),每道工序的加工内容少且工艺路线长。其特点是:对设备、工艺装备、人员技能水平要求低,便于调整,产品互换便捷;所需要的设备、操作人员、工装夹具较多,占地面积大,易积累误差,产生不合格品。

(2)工装夹具缺失

工装是制造过程中各种工具的总称,夹具是用于装夹工件的装置。机械加工过程中为了限制工件的自由度,会通过工装夹具等辅助装置从不同角度保证夹紧牢靠。履带架的减速机安装孔在铣削钻削时由于轴向切削力不断增大,履带架架身抖动明显,并且会发生纵向窜动,判断为Z(W)轴方向自由度缺失,需要依靠专用的工装夹具限制其自由度。

(3)刀具选择不合理

履带架减速机安装孔加工直径范围为φ320~φ520mm,目前主要采用山特维克重载刀具多次分层切削,但因受到工件材质变化和焊接缺陷造成架身局部不同程度变形的影响,在镗削加工过程中产生大量带状铁屑将刀尖刀体缠绕,刀尖磨损崩碎情况严重,已加工表面产生沟痕,加工质量差,加工效率低,需要考虑重新匹配和优化相关切削参数。

3 提升孔加工质量和效率的控制措施

3.1 优化工艺路线

关于工艺路线的拟定,目前没有一套精确的计算方法,只有一些经过生产实践得出的经验性和总结性的原则。对原有工艺路线进行优化(见表1):采用工序集中的原则,由同一台设备完成关键工序步骤,减小和避免产生累积误差;减少工件翻转次数(由5次降低至2次),保护已加工表面,避免受到磕碰。

将履带架的加工集中在少数几道工序和设备中完成,每道工序的加工内容相对较多。其特点是:减少人员、设备、场地面积、装夹次数等,有利于保证表面间的相互位置精度和尺寸精度,大大提高了生产效率,同时缩短了工艺路线和加工周期,减少多次装夹所造成的误差。

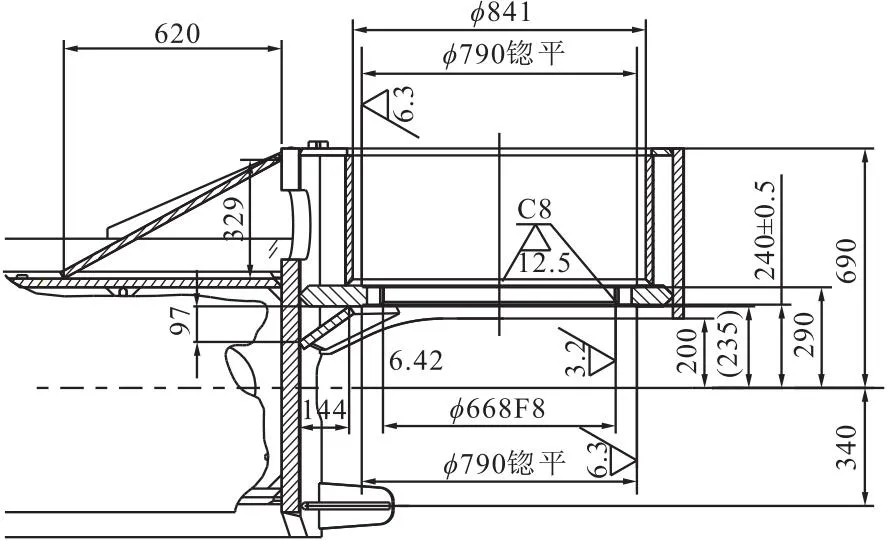

由于减速机安装孔和圆周螺栓过孔之间距离小、刚性差,导致钻削圆周过孔时产生较大的横向挤压应力,对已预先镗削加工的大孔造成挤压变形,使其直径尺寸减小约0.20~0.40mm,不符合图纸要求。预留半精铣、精铣量1.5mm,调整加工路线,钻削完成后再对减速机安装孔精加工,将挤压变形量提前过位到预留量内,使其直径尺寸满足图纸要求。同时,在进行工件翻转铣削加工履带架架身支重轮内端面时,同样采用半精铣、精铣单侧前后尾部端面(见图2),预留基准面的方法(预留面在同一平面内),大大降低了二次找正的难度和误差。最后验证各部位中心线趋于重合满足图纸尺寸要求,经检验获得数据均值:中心线偏差≤0.5mm(要求:中心线偏差≤1mm)。

图2 基准转换实例

3.2 刀具和程序的选用

为避免大量带状铁屑缠绕刀具,损毁刀片,降低切削效率,粗铣时主要以去除余量为主,采取φ160面铣刀代替重载镗刀进行螺旋插补式铣削(见图3),在采用螺旋插补铣孔时,刀具8个刀片分别断续切入,避免了带状铁屑的产生并控制了铁屑流向。但也由于断续式切入,呈现在加工孔的表面刀痕是较大的波纹,表面粗糙度差。为了保证高效切削下的表面粗糙度要求,仍然采用面铣刀进行粗加工,采用玉米铣刀或精镗刀对该孔进行精加工(预留精加工量)以保证表面加工质量能够达到图纸设计要求。

(a)

螺旋插补铣通用程序插补铣φ668孔程序段示例:

R1=175/2+0.6

R2=668/2

G0G54X0Y0

S420M3F2000

G0Z0W0

G2Y=-(R2-R1) X0 CR=(R2-R1)/2

G2J=R2-R1 TURN=30 W=-60

3.3 优化切削参数

切削要素的选定法则:依次确定背吃刀量、进给量和切削速度。履带架的加工中,经过反复试验发现,提高效率最有效的方法即增大背吃刀量,当吃刀量达到进给量的10倍后,再次增加吃刀量对刀具的耐用度影响很小,而进给量和切削速度一旦增加至原先的2倍,刀具会出现明显的磨损和崩刃现象。因此在工装夹具的共同配合下将履带架的吃刀量加大到5~8mm,根据实际生产加工试验收集到的数据,同时对加工质量、刀具成本、效率提升三个方面进行综合评定,最终总结出较为合理的切削用量参考范围(见表2)。

表2 增添防抖动夹具前、后铣孔切削用量优化对比

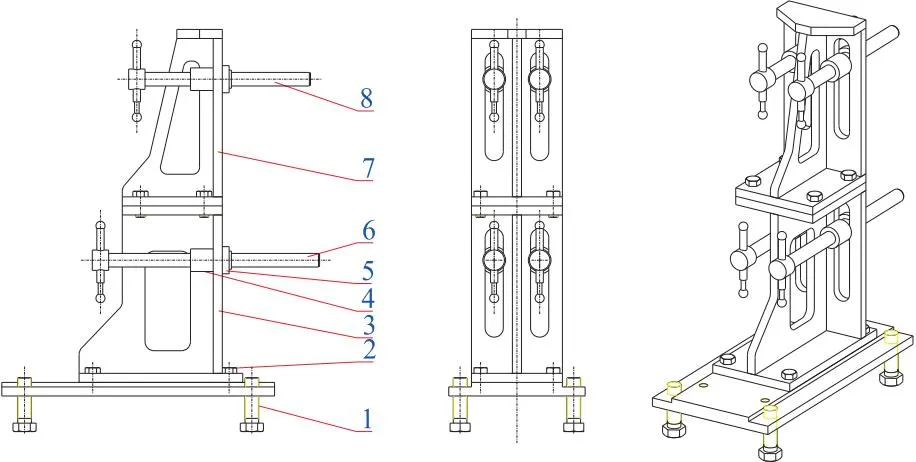

4 工装夹具制作应用

由于在铣、钻削减速机安装孔和圆周螺栓孔时,产生较大的主轴方向切削分力,当切削位置和切削用量改变时,履带架在轴向产生抖动,导致被迫减小切削用量,切削效率明显降低。在没有检索收集到相关技术资料情况下,根据长期加工经验的积累,在现场进行切削参数优化试验,设计出两套加工防抖动夹具(见图4和图5)。防抖夹具的应用,限制了工件自由度,增加了工艺系统的稳定性与可靠性,从根源上解决了上述问题,履带架的加工效率和加工质量得到明显提升。

1.地脚螺栓 2.连接螺栓 3.支承架I 4.紧固螺套 5.紧固螺母 6.紧固螺杆Ⅰ 7. 支承架Ⅱ 8. 紧固螺杆Ⅱ

图5 防抖夹具三维结构

5 结果验证

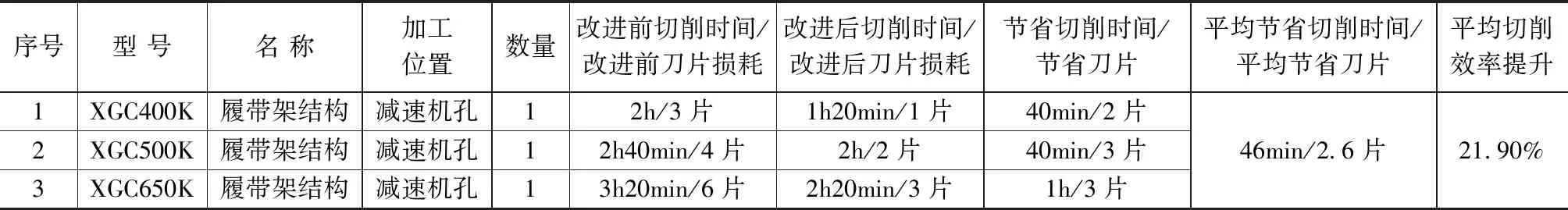

综上所述,经过对比改善前后的时间、效率、刀具损耗、质量检测数据(见表3),得到以下结果:

表3 减速机孔试验数据表

①加工效率提升验证 履带架加工效率平均提升切削效率21.90%(见表3),平均节省切削时间0.46h/件;

②加工质量验证 经过质量检验员出具检测报告统计,连接大孔表面粗糙度合格率>95%,大孔加工尺寸和圆度精度合格率>99%;

③刀具成本验证 最多节省刀片3片,最少节省刀片2片,平均节省刀片2.6片。

6 结语

通过切削加工试验收集数据,分析出影响履带架加工质量和加工效率的因素为加工工艺系统稳定性差、工序分散基准不统一和切削参数选择不合理三点,为此分别采取三项应对措施:设计制作防抖动工装以提高加工工艺系统的稳定性;采取工序集中原则重新确定加工工艺路线,以解决基准不统一产生的累积误差造成的啃齿质量问题;筛选出合理的切削参数选用范围。实施后解决了履带架生产加工过程中表面质量差、尺寸精度、位置精度不能满足设计要求的质量问题,控制了产品合格率,同时由于工艺系统稳定性的提高和切削参数的优化提升了减速机孔的加工效率。