基于双目视觉的航空复杂结构件机器人制孔研究

2023-02-21胡维鑫尹佳田辉

胡维鑫,尹佳,田辉

中航西安飞机工业集团股份有限公司

1 引言

随着新一代军民机的研制,大型飞机的需求大幅增加,对飞机结构件的制造提出更高的尺寸、精度和生产效率要求。孔加工在航空制造业中占有重要地位,尤其为满足装配需求,通常需要在零件缘板、立筋或腹板上制出大量导孔,制孔数量大,孔的位置分布各异。

传统飞机结构件生产主要采用人工制孔或数控机床制孔。人工制孔需经过钻孔、修毛刺等工序,制孔过程存在不稳定、效率低、技能依赖性强等因素,难以满足新型飞机装配的高精度、高质量需求[1]。数控机床制孔一般需要使用大摆角五轴设备,占地面积较大,且制孔占用机床大量时间,成本较高。同时,由于工件数控加工过程中的装夹限制以及数控机床主轴结构干涉的影响,大量导孔制取需要经过二次装夹,且部分特殊位置导孔因位置干涉无法使用机床制取。

机器人技术已经在各个行业和领域得到了广泛应用,工业机器人携带相应的制孔末端执行器,已越来越多地被各大航空公司应用于飞机自动化钻孔工作。现有的机器人制孔系统在航空领域的应用集中于飞机机身、机翼等大部件装配环节[2-4],此环节具有一次性制孔数量多、制孔公差大、装夹次数少、产品种类少的特点。

与机身机翼等典型装配组件相比,航空结构件种类繁多,结构、尺寸差异大,制孔数量较少,导致无法针对某一目标零件设计特定工装,无法将定位基准设计在零件上,会引入额外的零件变形误差和零件定位误差,因此对机器人制孔系统的空间运动精度提出了更高要求。

本研究将双目视觉摄影测量系统应用于机器人制孔补偿,使机器人制孔系统空间运动精度提升至0.16mm。在航空结构件典型试验件上进行制孔试验,试验结果证明了此方法的有效性。

2 机器人加工精度控制方法

机器人加工精度控制主要包括人工示教调整、精度标定补偿、关节轴半闭环补偿和机器视觉补偿等方法。

示教调整是在编程后人工对机器人运动轨迹进行调整,保存机器人运动轨迹的一系列位置、姿态和速度等相关信息。机器人通过重复再现示教保存的程序来完成加工操作。在实际生产中,示教编程存在机器人运动精度受操作人员水平影响大、精度低、调试占机时间长、试验件损耗大等问题[5]。

精度标定补偿是在机器人调试阶段测量不同点位处机器人定位误差,通过插值拟合建立目标运动区域误差模型;基于建立的模型预测、计算目标位置的误差,通过修正控制程序中目标位置坐标的方法来实现精度补偿[6,7]。此方法操作简单,成本低,由图1和图2可知,补偿后机器人空间定位误差缩小至±0.35mm。

图1 补偿前机器人空间定位误差

图2 补偿后机器人空间定位误差

关节轴半闭环补偿是在机器人六个关节轴处添加光栅尺获取各轴回转角度,利用西门子840D数控系统驱动机器人各关节轴,补偿回转误差[8]。此方法可实现±0.25mm的定位精度,但成本较高,与机器视觉补偿相比,只能保证机器人运动定位精度,无法补偿装夹等环节造成的误差。

机器视觉补偿主要通过在机器人制孔末端执行器加装工业相机实现[9],通过工业相机拍摄零件上预制的孔特征,在临近制孔位置重新标定机器人空间坐标,减少大幅度运动对机器人空间运动误差造成的影响,保证孔位精度在±0.25mm以内。此方法的补偿特征在零件上获取,受装夹误差及零件变形误差影响小,可保证较高的孔位精度,在航空制造业大型部件自动化装配制孔环节中得到广泛应用。但此方法必须进行预加工,在零件上分区域制取标定孔,不适用于孔位较分散、单个零件制孔数量少的航空结构件。图3和表1为装配件与结构件的孔特征对比及需求差异。

表1 装配件与结构件制孔需求差异

(a)机翼制孔

3 基于双目视觉摄影测量的机器人制孔系统

基于双目视觉摄影测量的机器人制孔系统包括机器人制孔系统、双目视觉测量系统和快换工装系统三大部分。机器人制孔系统包括工业机器人、控制系统、末端执行器、除尘系统等部分,与目前广泛应用的航空装配制孔系统相同。双目视觉测量系统包括双目视觉相机、靶标、计算机和数据处理软件。快换工装系统包括工装基座和各族航空结构件通用工装。各部分以及加工零件之间关系如图4所示。

图4 基于双目视觉摄影测量的机器人制孔系统

基于双目视觉摄影测量的机器人制孔系统各坐标系转换关系如图5所示。

图5 机器人制孔系统坐标转换关系

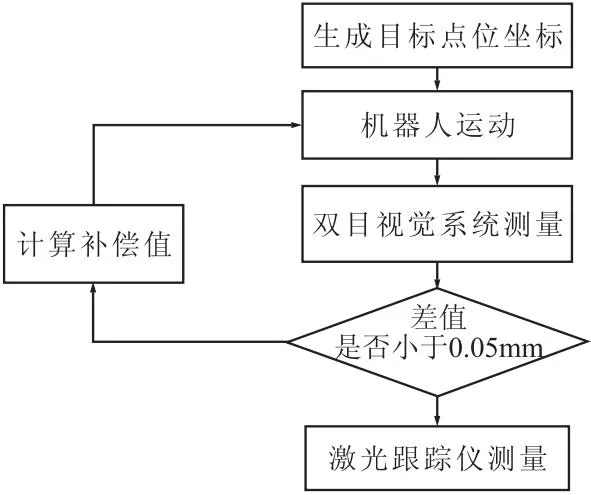

由双目视觉测量系统测量固定标定板和快换工装的靶标得出大地坐标系和工装坐标系转换关系,由工装定位销、底板、压紧装置确定工装坐标系与工件坐标系转换关系,从而得到双目视觉系统下的工件位置。控制系统根据预标定的基坐标系控制机器人粗定位,由双目视觉测量系统测量、反馈机器人末端执行器空间坐标系进行机器人精定位,根据预标定的刀具坐标系得出刀尖点位姿。刀具坐标系与工件坐标系通过末端执行器主轴进给制孔运动发生关系,决定制孔位置度误差。机器人制孔系统工作流程如图6所示。

图6 机器人制孔系统流程

制孔系统安装调试时完成大地坐标系、机器人坐标系的标定,安装刀具时完成刀具—法兰坐标系的标定。如需更换制孔零件族,只需更换相应的快换工装,并根据工装上靶标点标定其相对大地坐标系的变换关系。

机器人控制系统控制机器人完成粗定位后,双目视觉测量系统检测制孔末端执行器空间位置误差,反馈补偿值至机器人控制系统,反复迭代直至位置测量结果与理论值差异小于0.05mm,完成后机器人控制系统驱动末端执行器主轴进给,实现导孔制取。

4 试验验证

4.1 机器人空间运动误差测量试验

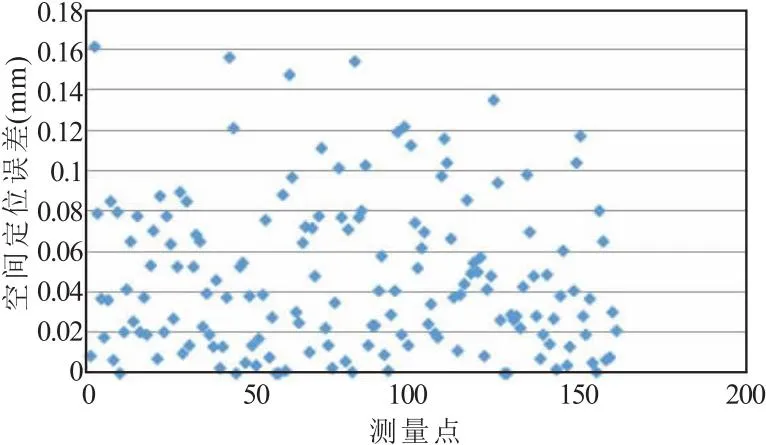

图7为机器人空间运动误差测量试验方案,图8为相应的测量平台。根据航空结构件加工所需空间位置设置测量点,在每个测量点处由双目视觉系统测量空间位置误差并反馈给机器人控制系统作反向运动补偿。当机器人在该测量点稳定后,使用激光跟踪仪进行测量,通过比对激光跟踪仪测得的理论点位与实际点位的差值评价控制效果。

图7 机器人空间运动误差测量试验流程

图8 试验平台

机器人空间运动误差测试数据如图9所示。图中横坐标为点编号,纵坐标为激光干涉仪所测运动点的相对距离误差。可以看出,双目视觉补偿系统可以将机器人空间运动误差控制在±0.2mm以内,满足自动化制孔需求。

图9 空间运动误差

4.2 航空结构件制孔试验

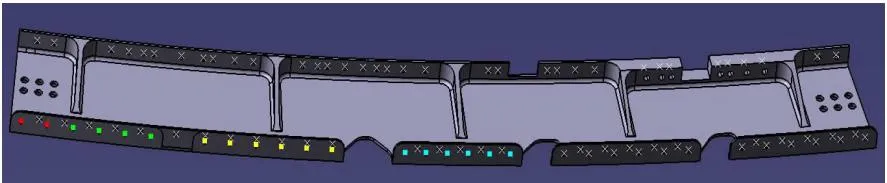

根据某机型一典型零件族结构特征设计制孔试验件,如图10所示。试验件为单面带筋结构件,尺寸为1.3m×0.3m×0.04m,筋厚2mm,制φ2.7mm导孔,制孔位置度公差±0.3mm。

图10 制孔试验件

制孔试验平台主要包括840Dsl数控系统、双目视觉系统、KR500机器人、末端执行器和制孔工装,如图11所示。

①840Dsl数控系统 ②双目视觉系统 ③KR500机器人

西门子840Dsl数控系统的主体部分包含HMI软件系统、NC软件系统、PLC软件系统和通信接口软件系统。双目视觉系统包括两个数码摄像头和一台计算机,可以在视场范围内跟踪捕捉检测到靶标点的三维空间位置信息,实现30Hz以上的采样频率,并将测量数据实时传输给数控系统。KR500机器人为KUKA工业机器人,额定载荷为500kg,重量2385kg,最大运动范围2485mm。末端执行器为通用电主轴。制孔工装包括通用工装平台、双目视觉标定板以及螺栓压板。

完成钻孔后,使用三坐标测量机对孔位进行检测。由图12可知,制孔x,z方向位置度误差均小于±0.3mm,满足公差需求。与机器人空间运动误差测试试验相比,制孔误差从0.16mm提高至0.3mm,原因在于机器人制孔误差由机器人空间定位误差、装夹找正误差、工件应力变形误差等多种误差复合而成,制孔标定基准设置在工装上必然引入装夹误差和变形误差。

(a)x方向

5 结语

(1)将双目视觉摄影测量技术与机器人自动化制孔系统相结合,机器人制孔系统的空间运动精度为±0.16mm,加工精度为±0.30mm,满足航空结构件机器人制孔需求。

(2)航空结构件机器人制孔精度受装夹方式及定位方式影响较大。针对航空零件结构特征研究合理工装,提高定位精度,减少装夹变形,对保证机器人制孔精度有着重要意义。