空气涡轮机静叶片精铣工艺优化研究

2023-02-21吴旭辉伍贤友

吴旭辉,伍贤友

1海装广州局驻重庆地区第二军事代表室;2北京理工大学先进加工技术国防重点学科实验室

1 引言

静叶片是空气涡轮机的核心零部件,在空气涡轮机运转时承受较大的工作应力和较高的工作温度,且应力和温度的变化十分频繁和剧烈,工作条件非常苛刻,因此,静叶片材料一般选择钛合金、高温合金等具有优异性能的难加工材料[1],导致加工精度要求高,加工难度大。在结构上,静叶片属于薄壁曲面件,是典型的弱刚度薄壁零件,叶片曲率变化大,空间曲面形状复杂。由于叶片的薄壁结构和材料的难加工性,叶片的生产加工难度大,切削时极易产生变形,导致加工精度难以保证[2],因此叶片加工变形及其控制问题受到国内外学者的广泛关注。五轴联动数控铣削加工由于其快速反应性、可靠性高、加工柔性好及生产准备周期短等优点,在整体叶盘制造领域得到广泛应用[3]。

喻明让等[4]通过ABAQUS软件二次开发有限元仿真和生死单元技术,对切削过程中的铣削力加载和材料去除进行模拟,构建了叶片五轴铣削变形预测模型,结果表明,迭代补偿后叶片的平均变形误差和最大变形误差减小了92.93%和92.64%。Zhao M.等[5]在获得ZTC4钛合金的切削力和刀具磨损经验公式的基础上,同样利用生死单元法和刀具磨损量线性叠加等方法,最终得到该型薄壁件的加工变形规律。陈虹松等[6]通过正交实验法进行了叶片加工的仿真和试验,以提高加工效率和减小变形量优化目标,采用遗传算法对最优工艺参数进行二次试验和优化,最终获得最佳工艺参数组合。韩世凯[7]对航空发动机叶片的变形控制方法进行了研究,使用参数优化的方法控制叶片的加工变形,以最小加工变形和最大材料去除率为目标,最优参数范围为:主轴转速4296.06~4311.41r/min,每齿进给量0.18~0.19mm/z,轴向切削深度0.22~0.25mm,径向切削深度0.31~0.35mm;当优化目标侧重于加工精度时,可以选取较高的主轴转速、较低的每齿进给量、较小的轴向切削深度和较小的径向切削深度。He Kaiming等[8]针对叶片铣削加工变形量大等问题,考虑瞬时切削厚度变化对铣削力模型中各系数的影响,通过有限元预测模型将变形量补偿到加工程序中,实现叶片加工误差的离线补偿。胡晓强[9]分析了钛合金薄壁叶片铣削加工变形的影响因素,使用VERICUT力模式对数控程序进行了优化,结果表明,VERICUT力模式可以有效减小钛合金薄壁叶片切削力的波动,使叶背和叶盆的变形量最大不超过0.10mm。

在实际生产加工过程中静叶片精铣加工存在如下问题:中分面上被分割的叶片尾缘处刚性较差,按照传统的铣削方式铣削时叶片发生上翘变形,中分面上的叶片出现错位变形,从而导致零件报废。针对空气涡轮机TC4钛合金静叶片精铣时变形问题,本文提出一种插铣叶片尾缘—精铣叶身的新工艺,解决了两半式静叶片精铣加工变形的问题。

2 现有静叶片加工工艺及问题分析

图1为某型空气涡轮机的整体结构,其中静叶片材料为TC4钛合金,为两半式结构,圆周均布25个相同叶片。静叶片所在外圆轮廓尺寸为φ288mm,轴向宽度为42.5mm,单个叶片高度为30mm。静叶片的加工以涡轮机轴心线为定位基准,在粗铣加工后采用线切割工艺分割,中分面上的两个叶片被分割为两半(见图1b),其中一片不可避免在靠近尾缘部分被分割。

(a)主视图 (b)剖视图

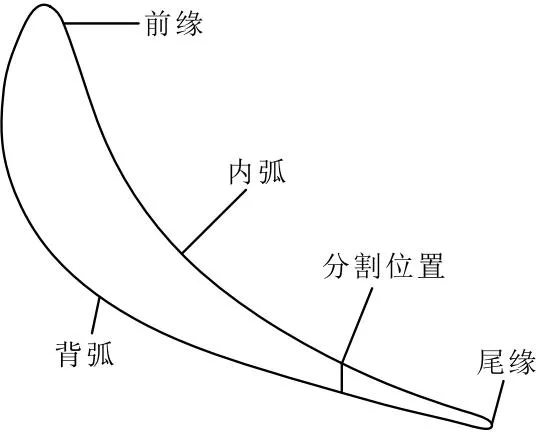

图2为单叶片结构。单个叶片为直纹叶片,叶片尾缘部分较薄,为半径0.4mm的圆弧面。单个叶片分为前缘、尾缘和叶身三个部分,其中叶身分为内弧与背弧,中分面上的叶片存在一个分割位置,此分割将整个静叶片分为两半。

图2 中分面叶片结构

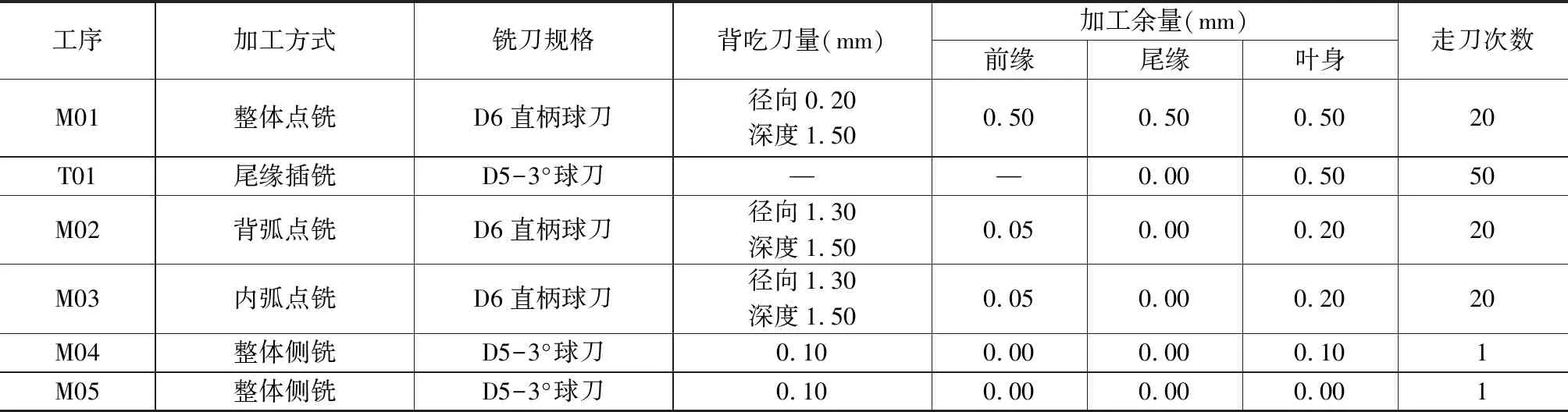

表1为静叶片的原始加工工艺。由五轴联动数控铣先在整体盘状毛坯上粗铣叶片,然后用线切割将叶盘分割成两半,加工好中分面上的定位销孔及螺孔后,将两半静叶片组合,再精铣叶片成形。精铣阶段使用锥度球头铣刀与叶片完全贴合绕铣成型。被分割的叶片的尾缘部分强度较低,采用现有的整体铣削加工方法(整体铣削成型)会发生变形,被分割位置越薄,变形越严重。因此,传统精铣叶片工艺易使中分面上的叶片出现错位变形,导致零件报废,如图3所示。对于分割后的叶片,在同一截面上前缘和后缘附件的变形明显大于叶片中部的变形[10]。

表1 静叶片铣削加工工艺

图3 静叶片加工变形实物

通过分析发现,叶片发生变形时刀具没有发生破损失效,排除因刀具失效导致叶片变形的原因。通过分析叶片变形状态发现,叶片分割界面两侧叶片厚度几乎一致,而叶片发生上翘变形,翘曲变形量约1.667mm±0.050mm。观察发现,叶片在工序F03铣刀绕铣过内弧分割位置后,还未进行工序F04前发生变形。

该静叶片在分割处的叶片厚度约为2.50mm,靠近尾缘部分的叶片更薄,尾缘是半径仅0.40mm的圆弧面,刚性较差。如图3所示,在整体绕铣加工过程中,刀具绕铣到内弧靠近尾缘处时,刀具的轨迹方向存在一个接近180°的换向。由于叶片较薄,产生弹刀,叶片尾缘受力向背弧方向弯曲变形,铣削后恢复形变,形成向内弧方向的翘曲。

3 静叶片铣削加工工艺优化

针对静叶片精铣加工存在的叶片上翘变形问题,通过减少前后缘的切削用量,从而利用叶片自身刚度,有效增强前后缘在精加工过程中的刚性状态,达到抑制加工颤振的目的[11]。可以在叶片整体余量较多,即叶片厚度较厚时,先把刚性较差的尾缘单独使用插铣工艺进行加工,后续加工叶身时,避开尾缘与刀具的接触,避免出现弹刀引起叶片变形。

中分面上被分割叶片的精铣加工方案为:分层绕铣—尾缘插铣—背弧点铣—内弧点铣—叶片整体精铣—叶片整体精光,如表2所示。

表2 静叶片铣削加工新工艺

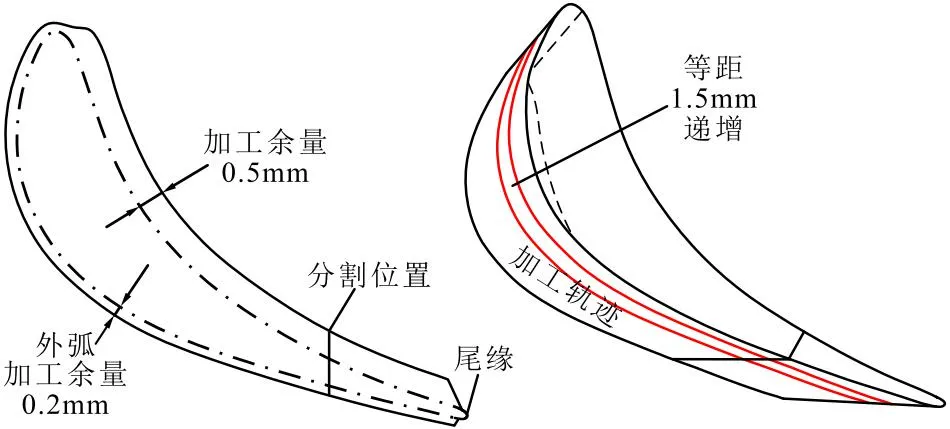

M01整体点铣:粗加工后的叶片余量不均匀,先用球刀以较小吃刀量分层绕铣叶片,使叶片余量均匀。为了增强插铣尾缘时叶片的刚性,分层绕铣后,叶片均匀留1.5mm余量,如图4所示。

(a)加工余量

T01尾缘插铣:叶片尾缘强度低,容易变形,插铣可以减小曲面工件加工变形,降低切削加工时的径向切削力,因此为了减小尾缘薄壁处变形,在叶片余量较大时采用插铣的方式先将叶片尾缘铣削到位。图5为插铣尾缘时的刀路。插铣时,叶片主要受刀具轴向的切削力作用,有效降低了刀具径向的切削力,且小吃刀量、点接触的加工方式可有效降低刀具切削力,解决原工艺方案导致的工件变形问题。

M02背弧点铣:在尾缘插铣后,为了减小精铣余量,先进行背弧的点铣叶片背弧,绕开尾缘不铣,留0.20mm余量精铣,如图6a所示。图6b为背弧加工时的刀具轨迹,刀具轴向每刀吃刀量1.5mm,避免了叶片受较大铣削力发生变形。

(a)加工余量 (b)走刀轨迹

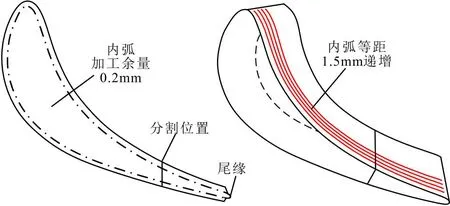

M03内弧点铣:在半精加工背弧后,采用相同的加工方式对内弧进行点铣加工。如图7所示,绕开尾缘不铣,留0.2mm余量精铣。通过尾缘插铣工艺抑制尾缘的变形,通过背弧点铣和内弧点铣实现静叶片的有效去除。

(a)加工余量 (b)走刀轨迹

M04-M05整体侧铣:为了保证叶片整体最终的加工质量,在背弧与内弧点铣去除大部分余量后,采用整体侧铣的方式精铣、精光叶片。与传统的整体侧铣工艺不同,新工艺对尾缘插铣工艺阶段(T01)已加工到位,如图8所示,整体侧铣时刀具轨迹避开尾缘,避免了尾缘受力形变。

(a)叶片整体形貌

图9为新工艺铣削加工获得的静叶片实物。可以看出,与传统工艺相比,新工艺所获得的静叶片分割位置相接较光滑,没有发生翘曲变形等现象。采用新工艺进行零件实物加工,在叶片较厚、叶片刚性较好时,提前将叶片尾缘加工到位,避免了尾缘因刚性差而受力变形。与图3相比,加工完的叶片变形量≤0.05mm,变形量大幅降低,近似无形变现象。

图9 新工艺实物加工效果

4 结语

抑制空气涡轮机两半式静叶片中分面处的加工变形是精密加工静叶片的关键。通过分析发现,在静叶片精铣阶段,靠近分割面的尾缘部分刚性较差,传统整体铣削加工方法在尾缘处产生速度突变,侧向切削力引起尾缘处叶片变形较大,导致叶片中分面发生错位变形,被分割位置越薄,变形越严重。

针对空气涡轮机两半式静叶片精铣变形问题,本文对传统整体铣削工艺进行了优化,提出在叶片刚性较好时,先对叶片尾缘进行插铣精加工,再精铣叶身的新工艺。通过在叶片整体加工余量较多时,先插铣加工尾缘,再在后续整体精铣中避开尾缘的方式,避免了尾缘在厚度较薄、刚性较差时因铣削受力而产生形变,解决了两半式静叶片中分面上叶片精铣变形的问题。本研究所提出的新工艺对两半式带叶片类零件的加工具有指导意义,在空气涡轮机静叶片的精密加工方面具有良好的应用价值和较好的推广价值。