整硬麻花钻横刃轴向前角对TC4钛合金钻削性能的影响研究

2023-02-21何云吴张欣李志慧赵锦章

何云,吴张欣,李志慧,赵锦章

1华东理工大学机械与动力工程学院;2国宏工具系统(无锡)股份有限公司

1 引言

TC4钛合金具有比强度高、耐热性和耐腐蚀性较好等优点,被广泛应用于航空航天、船舶和医疗器械等领域[1]。由于钛合金存在导热性差、切削温度高和弹性模量较低等问题,导致其切削加工性能差,加工效率低,属于典型的难加工材料,并且钻削具有半封闭性,加工工况更加恶劣[2]。因此,在TC4钛合金的钻削加工中,存在钻削力大、温度高、刀具磨损严重和寿命短等问题。

张春江[3]分析了钛合金加工困难的原因,通过实验证明修磨钻尖可以减小轴向力,提高刀具寿命,同时给出了合理的钻削参数。Cantero J.L.等[4]研究了干式切削条件下钻头磨损过程、加工精度以及表面质量,结果表明,使用麻花钻在干式切削条件下钻削TC4钛合金时,孔的表面粗糙度、孔径偏差等较好,但是孔表面的微硬度和晶向发生了变化。赵洪兵等[5,6]通过深孔钻削实验证明合适的麻花钻几何结构和加工参数可以提升钻削性能。Li R.等[7]通过有限元仿真的方法研究了刀具和钻尖上应力和温度的分布情况,并通过实验验证了切削液对温度的控制有重要作用,可有效防止钻头磨损。Huang C.H.等[8]研究了Ti6Al4V钛合金钻削时的热流分布,并利用有限元软件建立了钻头温度分布的仿真模型,结果显示,实验和有限元仿真误差小于10%。Waston A.R.[9]建立了麻花钻的切削刃和角度之间的数学模型,确定了横刃在加工过程中对切削力和扭矩的贡献,并指出排屑干涉由钻削扭矩和轴向力引起。马文宇[10]通过实验研究了整硬麻花钻的刃型结构、槽型结构和主切削刃前角,发现主切削刃的前角分布情况对切削力的影响占比较大,前角增长型的钻头钻削性能更好。

麻花钻横刃轴向前角位于横刃两侧,其大小直接影响加工过程中的切削阻力,进而影响横刃的强度和加工状态。目前,国内外学者对于麻花钻横刃轴向前角对钛合金切削性能影响的研究较少。本文选用3款定制的不同轴向前角的整体硬质合金麻花钻进行钻削实验,研究不同轴向前角对钻削轴向力、刀具磨损、刀具寿命以及切屑形态的影响,该研究可为麻花钻高效加工TC4钛合金提供参考。

2 实验研究

2.1 实验设备

如图1所示,实验机床为DMG MORI NVD5000α1 HSC立式加工中心,测力系统由9255C型测力计、5080A型电荷放大器、5697A型数据采集系统以及DynoWare数据采集和评估软件组成,采用Keyence VHX-6000超景深三维显微系统和蔡司EVO18钨灯丝扫描电镜对切屑形貌以及刀具磨损进行分析。

图1 钻削实验系统

2.2 实验刀具与材料

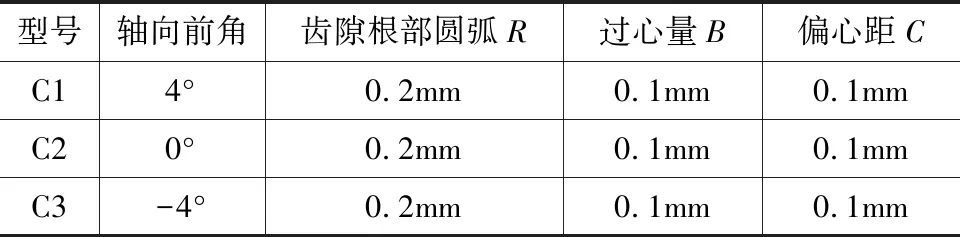

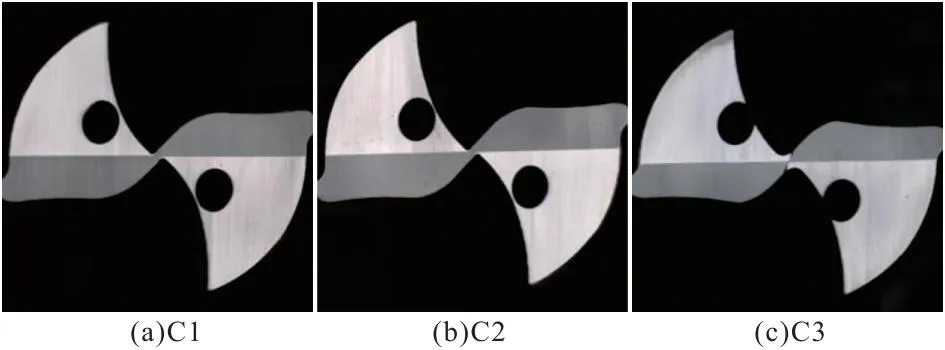

采用三款不同轴向前角的定制整硬内冷麻花钻进行实验,三款钻头的轴向前角分别为-4°,0°,4°,钻削直径6mm,钻尖角选用140°,螺旋角为30°,齿隙角为35°,钻尖第一后角为10°,第二后角为23°,切削刃的刃口钝化值为0.03~0.035mm。将三款钻头分别编号为C1,C2,C3,除轴向前角不同外,其他横刃参数均相同(见表1),钻尖端面如图2所示。工件材料为TC4钛合金,工件尺寸为100mm×100mm×40mm,未热处理,硬度为32~36HRC。

表1 三款钻头横刃结构参数

图2 三款钻头钻尖端面

2.3 实验方法

选用三款不同横刃轴向前角的钻头,切削速度Vc=40m/min,进给量f=0.12mm/r,钻削深度25mm,采用乳化液内冷。实验过程如下:使用3把刀具依次钻削10个孔,求取每把钻头的平均切削力并收集切屑;每把钻头连续钻削至失效,期间每50孔拍照取样一次,观察钻头磨损与崩刃情况。

3 实验结果与分析

3.1 钻削轴向力分析

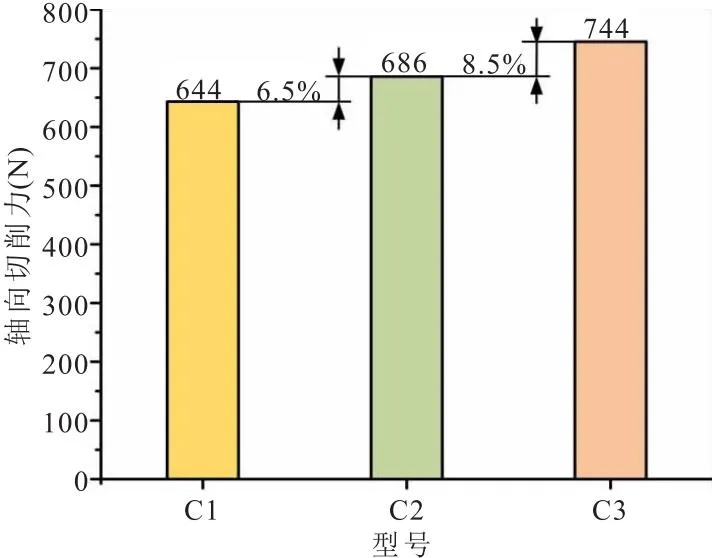

三款钻头的钻削轴向力对比如图3所示,其中,C3钻头的轴向切削力最大,为744N;C2钻头次之,其轴向切削力大小为686N,C1钻头的轴向切削力最小,为644N。C2的轴向力比C1增加了6.5%;C3的轴向力比C2增加了8.5%。

图3 三款钻头轴向钻削力对比

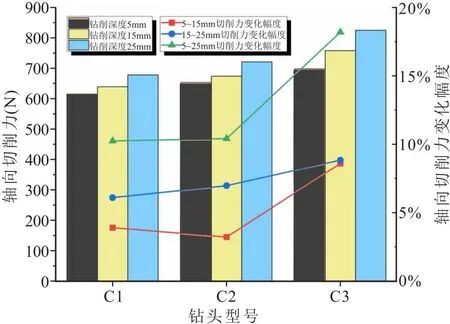

三款钻头在不同钻削深度下的轴向切削力及其变化幅度如图4所示。可以看出,随着钻削深度的增加,C1,C2,C3三款钻头的轴向切削力均增加。这是因为随着钻削深度增加,排屑变难,导致轴向切削力不断增加。

图4 三款钻头不同钻削深度的切削力及变化幅度

对比三款钻头前半段与后半段钻削深度下的切削力变化幅度,三款钻头切削深度为15~25mm时的切削力增长幅度均高于切削深度为5~15mm时的切削力增长幅度。C1和C2两款钻头变化幅度整体相似,C3钻头前半段与后半段切削深度下的切削力增长幅度均最大,C3钻头在切削深度为5~25mm时的切削力变化幅度约为C1和C2钻头的2倍。这与横刃轴向前角有关,C3钻头的轴向前角为-4°,在钻削加工过程中,加工形成的切屑在流出时会受到负角度前刀面的挤压作用,排出时受到较大阻力,随着钻削过程的持续进行,受到挤压的切屑得到排出,导致形成的切削力不断波动。C2钻头为0°轴向前角,在钻削加工过程中,前刀面垂直于工件的被加工表面,前刀面不会对切屑产生轴向的分力,先生成的切屑在后续生成切屑的推动下,源源不断向上排出,若钻削过程中生成的切屑形状不规则,也会发生堵屑,从而导致切削力增大。C1钻头轴向前角为正值,大小为4°,在钻头旋转进给的过程中,前刀面不断推动切屑向上排出,减小堵屑的可能性,同时,轴向切削力波动较小,整体切削力变化较小。

综上所述,正轴向前角的麻花钻切削时相对更锋利,切削阻力小,轴向切削力变化较小,排屑更加顺畅、稳定;负轴向前角的麻花钻在钻削过程中轴向力会增大,排屑更困难。

3.2 磨损与寿命分析

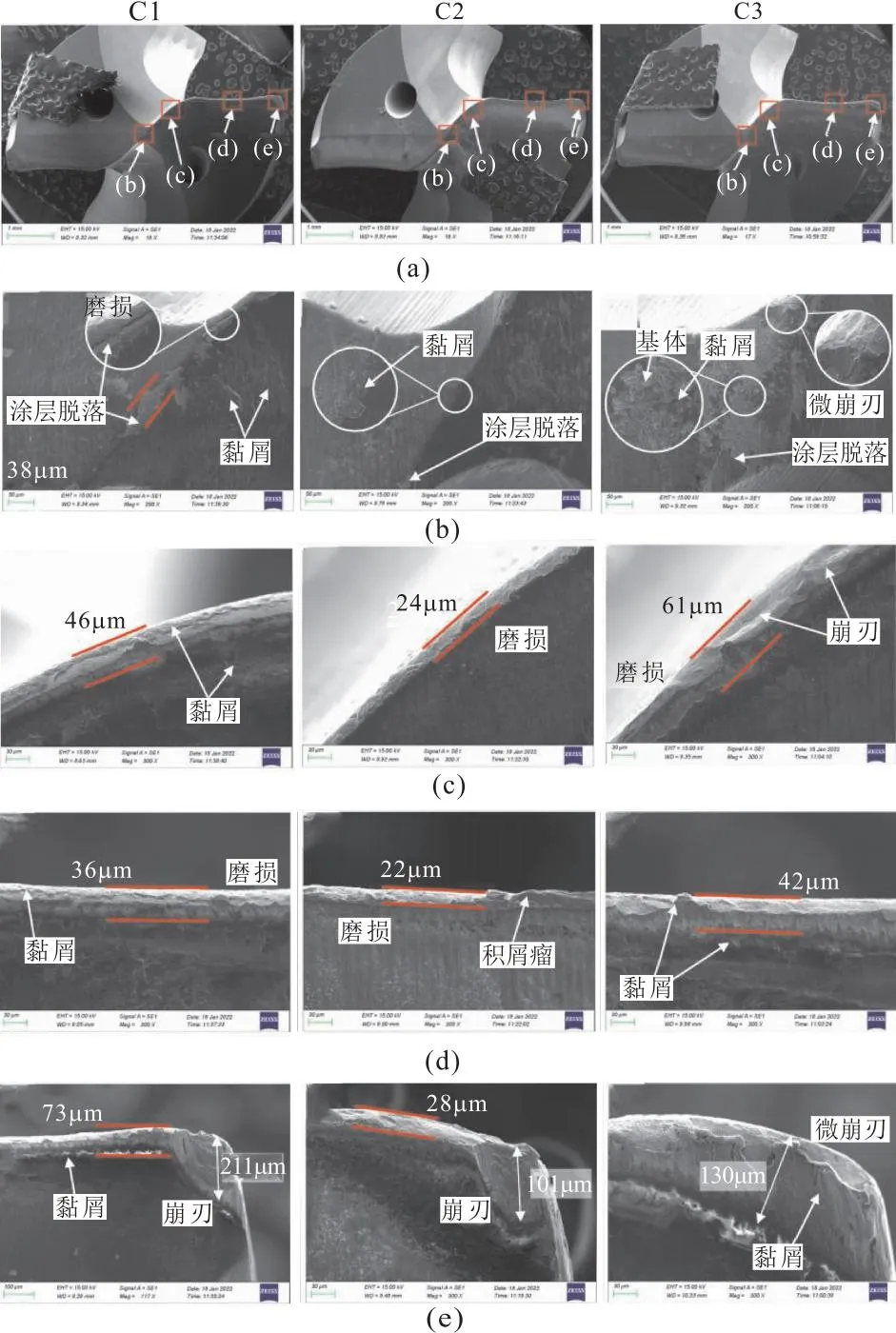

图5为使用蔡司扫描电镜拍照取样得到的钻尖磨损。其中,图5a为钻尖整体结构,图5b为横刃部位磨损,图5c为内刃部分磨损,图5d为外刃中间部位磨损,图5e为主切削刃外缘部位磨损。可以看出,三款钻头的横刃部分都保持得相对比较完好,主切削刃最外缘部位都产生了崩刃现象。C1钻头的横刃部位存在一定的涂层脱落以及黏着磨损,横刃和内刃交界处存在微崩刃现象,内刃后刀面磨损宽度为46μm,切削刃上有较多切屑黏着,外刃中间部位后刀面磨损宽度为36μm,并伴随少量的切屑堆积,主切削刃外缘部位崩刃较严重,后刀面磨损宽度为73μm,崩口宽度为211μm,产生这种现象的原因是主切削刃外缘部分切削速度大,摩擦磨损严重,产生的切削热较多,在切削阻力和热应力的共同作用之下发生崩刃。C2钻头横刃部位发生了轻微的涂层脱落以及黏屑现象,内刃后刀面磨损宽度24μm,外刃中间部位磨损宽度22μm,切削刃上产生了积屑瘤,主切削刃外缘部位磨损宽度为28μm,与C1钻头相似,也存在较大的崩口,崩口宽度为101μm。C3钻头横刃部位发生了比较严重的黏着磨损,横刃节圆区域有较多黏屑,横刃刃口有微小崩刃,内刃后刀面磨损宽度为61μm,外刃中间部位后刀面磨损宽度为42μm,切削刃上有较多黏屑,易形成积屑瘤,主切削刃外缘部位磨损宽度为130μm,与前两款钻头不同,C3钻头的主切削刃外缘部位只发生了微小崩刃,同时,后刀面上存在较多黏屑。

图5 钻尖磨损扫描电镜形貌

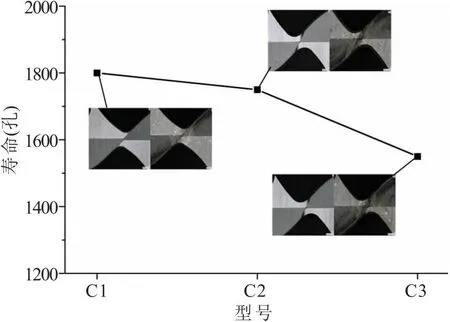

C1,C2,C3的钻头寿命实验结果如图6所示,其中,C1钻头的寿命最长(1800孔),C2钻头的寿命次之(1750孔),C3钻头的寿命最短(1550孔)。对比三款钻尖实验前后的图像,随着横刃轴向前角增大,横刃处产生微崩刃现象。

图6 三款钻头寿命对比

负的轴向前角在旋转进给时切削阻力大,横刃挤压进入工件材料的内部,积聚的切屑挤压在横刃两侧的后刀面上,相比于正轴向前角,切屑的挤压更加严重,但是负前角钻尖的应力集中现象得到改善,钻尖强度更大。正轴向前角的钻尖切削刃锋利,但是钻尖强度偏小,钻尖应力集中现象更为明显,易导致崩刃。轴向前角为0°时,钻尖的切削性能位于二者之间,可以平衡切削刃锋利程度与钻尖强度的关系。综上对比分析可以推断出,在一定程度上正横刃轴向前角可以提升钻头寿命。

3.3 切屑形态分析

图7为C1,C2,C3三款钻头钻削实验得到的切屑形貌,三款钻头产生的切屑在整体上差距很小,都呈现为单元状的碎小切屑。对比三款钻头产生的切屑体积大小,C1钻头的切屑更小,切屑小端处断口更整齐,断屑效果相对更好。

(a)C1

(c)C3

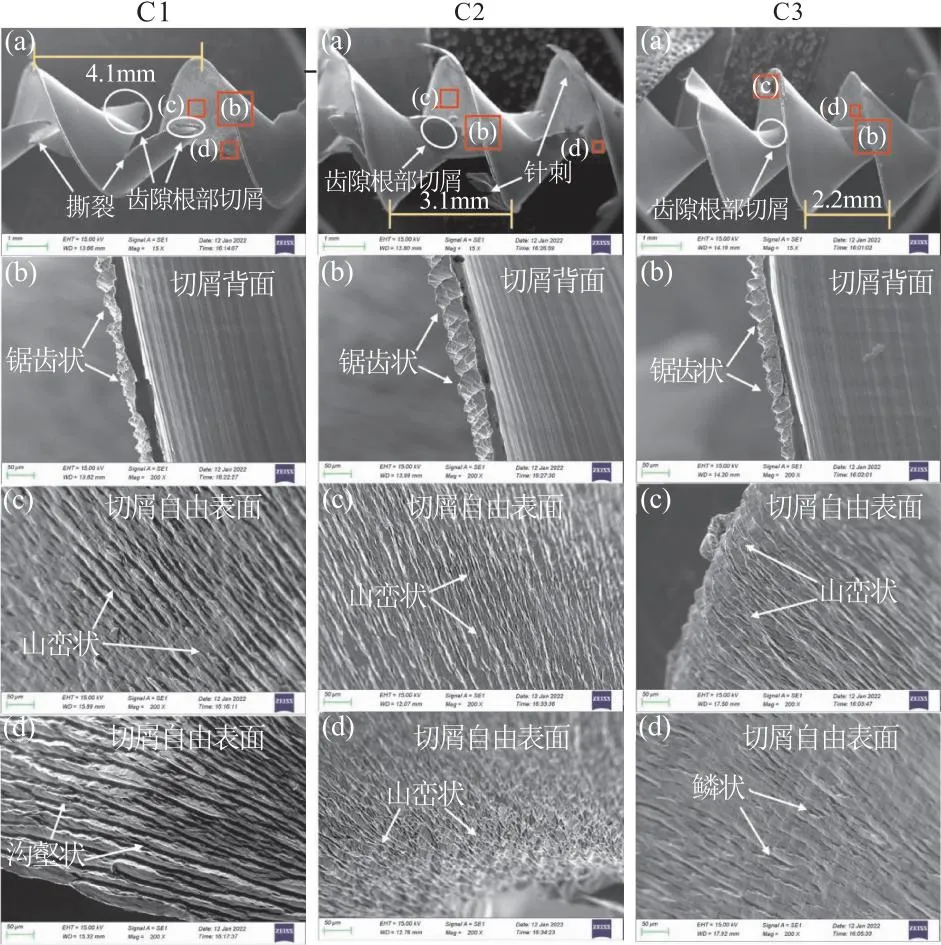

将实验得到的三款钻头的切屑分别放入扫描电镜中进行微观取样和测量,如图8所示。C1钻头产生切屑的间距在三款钻头中最大,约为4.1mm,切屑根部存在撕裂现象,切屑边缘比较光滑,切屑背部呈现锯齿状,切屑自由表面的中间部位呈现出山峦状,切屑自由表面根部表现出沟壑状,排屑效果相对较好。C2钻头产生的切屑间距约为3.1mm,相较于C1钻头有所减小,切屑的外缘处伴随“针刺”的现象,这种现象对切削过程会产生不利影响,可能引发刀具的过度磨损;齿隙根部切屑变形较大,有利于断屑;切屑背面为锯齿状,切屑自由表面的中间部位和根部都呈现为山峦状,切屑存在挤压现象。C3钻头的切屑间距在三种切屑当中最小,为2.2mm,这说明C3钻头的排屑较困难,切屑挤压现象明显;切屑自由表面外缘处锯齿明显,中间部位呈现出鳞状结构,产生这种结构的原因是自由表面形成的锯齿在挤压作用下相互融合,从而形成很多不规则且沟壑不明显的结构。

图8 三款钻头切屑扫描电镜微观分析

4 结语

(1)通过对比分析钻削轴向力发现,横刃轴向前角对钻削轴向力有显著影响。正轴向前角切削更锋利,切削阻力小;负轴向前角刃口较钝,切削阻力相对较大;0°轴向前角的切削阻力介于两者中间。

(2)通过对比三款钻头的磨损与寿命可知,三款钻头的横刃部位都保持得相对较完好,主切削刃最外缘部位都产生了崩刃现象。4°,0°,-4°三款钻头的寿命依次降低,说明正轴向前角一定程度上可以提升麻花钻寿命。

(3)通过研究三款钻头产生的切屑形态发现,三款钻头的切屑形态都为单元状的碎小切屑。C1,C2,C3钻头切屑的间距依次减小,C1钻头切屑的排屑效果相对较好;C2钻头切屑的外缘处有“针刺”现象,会引发刀具的过度磨损;C3钻头排屑较困难,切屑挤压现象明显。