Te对40Cr13预硬强化型塑料模具钢机加性能的影响研究

2023-02-21周茂华钟亮美陈炜吴欣容唐佳丽李宗健徐翔宇付建勋

周茂华,钟亮美,陈炜,吴欣容,唐佳丽,李宗健,徐翔宇,付建勋

1攀钢集团江油长城特殊钢有限责任公司;2上海大学材料科学与工程学院先进凝固技术中心,省部共建高品质特殊钢冶金与制备国家重点实验室

1 引言

40Cr13是一种中碳耐蚀型塑料模具用扁钢,适宜制造承受高负荷、高耐磨及腐蚀介质作用下的塑料模具钢[1,2]。在线预硬化工艺是指模具钢轧制后,利用轧制余热不经补偿加热直接进行淬火的工艺[3],因为模具成型后无需进行热处理就可直接使用,具有工艺流程短、能耗小、成本低等优势,被广泛采用[4]。

随着用户对模具钢使用寿命要求的提高,高硬度(40~50HRC)在线预硬化模具钢迎来广阔的市场[5],但洛氏硬度高于40HRC的高硬度模具钢导致材料的机械加工性能急剧下降,用户需要额外增加一道热处理工艺才能完成高硬度预硬化模具钢的加工。开发免热处理的易切削高硬度在线预硬性模具钢,并确保模具钢的机械性能及综合性能不降低,成为模具生产厂商及下游用户的期待。

碲改质技术是向钢中加入Te改善硫化物形态,在低碲钢中Te会固溶在MnS中形成Mn(S,Te),在高碲钢中会析出MnTe包裹在MnS外层,形成MnTe-MnS复合夹杂物,可显著改善其切削性能,同时还能提升材料表面光洁度[6-8]。刘年富等[9]研究发现,在38MnVS钢中加入Te降低了MnS的生长速度,从而降低夹杂物长宽比,另外固溶型含Te夹杂物显微硬度明显提升,显著改善硫化物形态;刘贝贝等[10]将碲改质1215MS易切削钢与AISI12L14、SUM24L铅系易切削钢切削经过120h以上的生产性切削对比测试,发现刀具磨损和表面光洁度达到了含铅易切削钢相同的效果。Abeyama S.等[11]研究了不同易切削元素对18Cr-2Mo钢工件切削性能的影响,发现Te能显著降低钢材表面粗糙度,提高断屑中C型屑比例;Katoh T.等[12]研究发现,在含硫钢中添加Te可以显著降低切削过程中的进给力和切向力。

目前,碲改质技术主要应用于含硫的易切削钢、非调质钢、齿轮钢和不锈钢,对硫含量较低,甚至严格限硫的模具钢碲改质的研究较少。本文开展Te对40Cr13模具钢30kg级的熔炼—轧制中试实验,通过热处理工艺调整实验材料的洛氏硬度,对不同Te含量、不同硬度的中试级钢板开展铣削、钻削对比测试,量化评估碲改质的效果,应用光学显微镜(OM)、扫描电镜(SEM)等设备分析不同Te含量40Cr13钢中夹杂物的形貌与成分,总结Te对模具钢机械加工性能的影响规律,为含Te免调质预硬化型模具钢的开发提供实验支撑。

2 实验材料与实验方案

2.1 样品制备

冶炼实验的原料为40Cr13模具钢,成分如表1所示。在鞍钢钢铁研究院50kg真空感应炉进行熔炼实验,用打磨掉氧化层的40Cr13模具钢返回料进行无渣熔炼得到2个30kg的实验锭。在氮气保护下进行熔炼,在冶炼末期升温至1550℃左右,待钢样完全熔清后添加纯Te粉(99.9%),通过钢液自身的电磁搅拌力使钢液成分和温度均匀,5min后关闭电源,将钢液浇注到铸模中,待样品冷却后取出钢锭。在两钢锭底部1cm处钻屑取样,在北京钢研纳克国家钢铁质量检测中心检测Te含量,如表2所示。

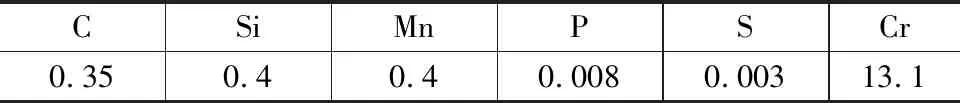

表1 40Cr13模具钢化学成分 (wt.%)

表2 40Cr13模具钢切削试样Te含量与硬度

利用鞍钢钢铁研究院中试热轧机进行热轧制,对钢锭加热至1200℃保温4h使组织完全奥氏体化,经多道次轧制,成为厚度38mm扁钢,轧制比约为3.5,与工厂生产预硬化扁钢轧制比基本一致。通过热处理调整实验扁钢硬度,使其达到高硬度(调质后洛氏硬度分别为44HRC和43HRC),取不含Te的中硬度(37HRC)、高硬度(43HRC)40Cr13扁钢作为对比材料,与两种含Te 40Cr13钢进行铣削、钻削对比测试,切削后试样如图1所示。

(a)1#,无Te/43HRC

2.2 实验方案

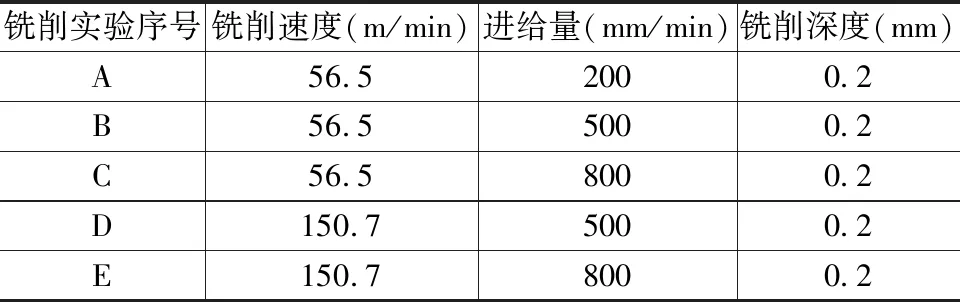

在上海大学机械加工中心进行切削实验。使用HARDINCEVMC-1000Ⅱ立式万能机床进行测试,其最大功率为5.5kW。铣削刀具为整体硬质合金四刃平头立铣刀(国产GU26UF),铣刀直径6mm,刀头为TiAlN涂层,钻头选用含钴高速钢M35材料,钻头直径6mm。加工参数如表3和表4所示。

表3 铣削实验方案

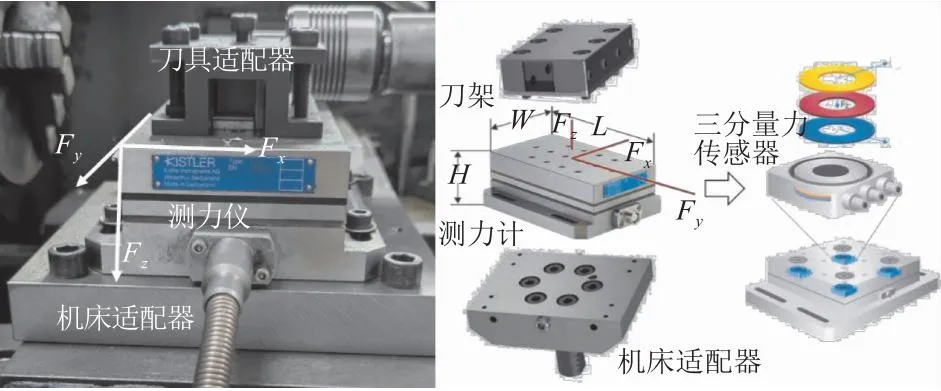

为测试切削力,使用Kistler 9257B测力仪测试铣削的x,y,z方向铣削力和钻削的轴向力,如图2所示,采用上海大学表面粗糙度测量仪(Surfcorder SE1200,KosakaLab)测量材料加工后的表面粗糙度。

图2 测力仪设备及测量原理

3 实验结果与讨论

3.1 切削力分析

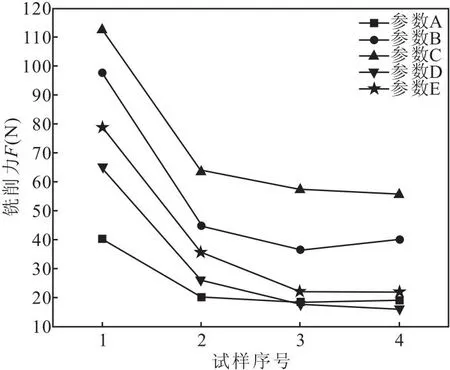

为了比较铣削过程中四种试样的铣削力,获取稳定铣削过程中力的最大值,使用Fx,Fy,Fz的几何平均值F表示不同参数下的铣削力。图3为铣削过程中的切削力变化。

图3 不同切削参数时四组试样的铣削力变化

从图3可以看到,当铣削速度一定时,对比参数A、B、C的曲线,进给量增加,铣削力明显增大,这是因为进给量增大,铣削时去除的工件体积增大,材料变形抗力和摩擦力都会增大,导致铣削力大幅增加。而当进给量一定时,对比参数B、D和C、E,铣削速度增大,铣削力减小。在高速铣削条件下,由于铣削速度的增大,切削温度升高会导致摩擦系数和变形系数相应下降,使铣削力下降[13]。

在相同切削参数下对比四组试样可以发现,1号样的铣削力要明显高于其他3组试样。加入0.0065%Te后的2号样铣削力相比1号样平均降低了52.6%,进一步添加0.014%Te的3号样的铣削力相比1号样平均降低了62.2%,低硬度的4号样的铣削力对比1号样降低了62%。说明Te的加入可以降低切削过程中的抗力,当加入0.014% Te时,对切削力的改善可以达到与降低工件硬度相同的效果。

为了比较钻削过程中四种试样的切削抗力,以切削过程中的轴向力F为评价标准。图4为钻削过程中的轴向力变化。

从图4可以看到,对于同一组试样,钻削参数对轴向力的影响与铣削类似,当钻削速度一定时,进给量增加,轴向力明显增大;在高速钻削时,轴向力会降低。在相同削参数下对比四组试样,1号样的轴向力最大。相比于1号样,加入0.0065%Te后,2号样的轴向力降低了15.8%,加入0.014%Te的3号样轴向力降低了21.4%,低硬度的4号样轴向力降低了50.7%。对比显示,降低硬度可以显著降低钻削时的轴向力,而Te同样可以起到降低轴向力的效果。

碲改质降低40Cr13切削力主要通过调控钢中硫化物形态以及析出易切削相MnTe实现。结合后文的夹杂物分析可知,随着钢中Te含量提高,硫化物夹杂球化并粗化,MnTe析出量增多。MnS在切削时不仅起到破坏钢基体组织的连续性和应力集中的作用,使基体形成显微裂纹,造成切屑脆化、折断,而且还能在刀具表面形成一层保护膜,发挥其润滑作用,降低切削阻力,MnTe与MnS性质相似,同样能够作为易切削相提高材料的切削性能[14]。有研究表明:分布均匀、尺寸适中的球状或纺锤状MnS的应力集中效应更好,断屑性更好,切削过程中材料的切削抗力更小[15]。

3.2 表面粗糙度分析

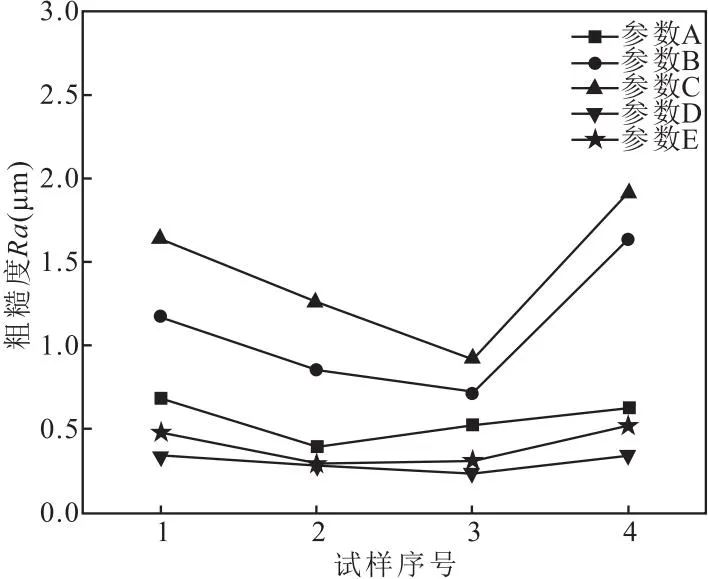

为了比较铣削后试样的表面质量,使用粗糙度测量仪对铣削表面进行测量。图5为铣削后表面粗糙度变化。结果显示,对同一组试样,当铣削速度一定时,对比参数A、B、C的曲线,进给量增加,表面粗糙度明显增大。当进给量增大时,铣削残留部分的高度增加,积屑瘤和鳞刺也更容易产生,易导致材料表面形貌恶化,表面粗糙度增大;当进给量一定时,对比参数B、D和C、E,铣削速度增大,表面粗糙度降低;当铣削速度增大时,积屑瘤和鳞刺现象明显减小甚至消失,同时高铣削速度可以有效降低铣削过程中切屑和加工表面的塑性变形程度,使得表面缺陷减少,表面粗糙度下降[16]。

图5 不同参数时四组试样铣削后的表面粗糙度变化

在相同切削参数下对比四组试样可以发现,不含Te的1,4号样的表面粗糙度要明显高于2,3号试样。在铣削速度为65.5m/min(参数A、B、C)时,加入0.0065%Te后的2号样的表面粗糙度明显降低,在铣削速度为150m/min(参数D、E)时,2号样的表面粗糙度变化较小。

随着铣削速度的增大,切屑与刀具摩擦增加,切屑断屑性能提高;同时大量的热量会随切屑被带走,切削后工件表面的温度相对较低,因此切削区域塑性变形会减小,两方面共同作用使材料表面粗糙度值变小。提高铣削速度与碲改质都能通过提高材料断屑性能从而降低表面粗糙度,而提高铣削速度产生的作用要更加显著,因此在铣削速度提高、其他参数不变时Te降低材料表面粗糙度的幅度较小。

在加工条件较差的参数B、C条件下,加入0.014%Te的3号样的表面粗糙度进一步降低,而在其他参数条件下,3号样的表面粗糙度与2号样接近。实验现象说明,碲改质可降低40Cr13钢加工过后的表面粗糙度,提升其切削性能,尤其在低转速、高进给量的恶劣加工条件下,添加Te后的工件表面粗糙度得到明显改善。

经过碲改质后,钢中多数MnS被MnTe包裹形成复合夹杂物,在热轧时随轧制方向分配到MnS两端,减小MnS受轧制变形的影响,易形成椭球状夹杂,更有利于切屑与工件分离,减少切屑与刀具前刀面的摩擦[17]。切削过程中的刀具最高温度为600℃~800℃,高温使碲化物分解并在不断摩擦过程中逐渐附着到刀具前刀面和后刀面,在刀具表面形成一层薄膜[18]。薄膜起到润滑和保护刀具作用,并且可以防止刀具表面形成积屑瘤,降低工件表面粗糙度。

3.3 夹杂物分析

为了探究添加Te对40Cr13钢中夹杂物的影响规律以及验证碲改善模具钢切削性能的机理,在无Te,0.0065%Te,0.014%Te的铸锭上分别取三组试样并制作金相试样,对观察面进行打磨、抛光、烘干后,用金相显微镜对样品观察拍照,金相形貌如图6所示。

(a)1号样

在无Te的1号样中夹杂物数量较多,尺寸较小,分布密集;在添加0.0065%Te后,2号样中夹杂物数量减少,尺寸增大,存在少量大尺寸夹杂;进一步添加0.014%Te后,相比2号样,夹杂物数量增加,且大多数夹杂物分布均匀。对比无Te、低Te、高Te三组40Cr试验钢的金相照片可以发现,随着Te含量的升高,钢中夹杂物数量减少,夹杂物尺寸增大,表明在高碲钢中Te主要以MnTe的形式存在[19],初步猜测是MnTe析出在夹杂物周围,使夹杂物球化并粗化。

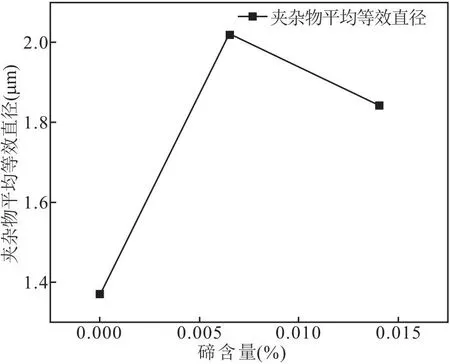

为了更明确地表征不同Te含量对钢中夹杂物大小、数量的影响,利用Image Pro Plus软件对每个试样的10个200倍视野进行夹杂物面密度和平均等效直径统计,统计结果如图7所示。

(a)平均等效直径

1号样中夹杂物平均等效直径为1.37μm,夹杂物密度388个/mm2。加入0.0065%Te之后的2号样中夹杂物尺寸增大,夹杂物平均等效直径最大,为2.02μm,夹杂物密度明显减小,仅为124个/mm2。说明添加Te之后形成较多MnTe包裹MnS的复合夹杂物。而加入0.014%Te的3号样,平均等效直径减小至1.84μm,夹杂物密度为227个/mm2,结合能谱分析可以说明,当Te含量继续升高时,钢中会出现尺寸较小的MnTe夹杂。

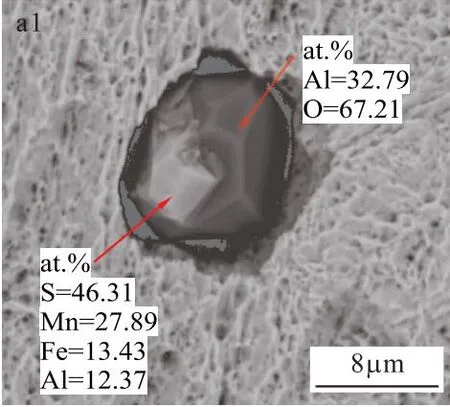

对钢样进行三维腐刻处理,采用Phenom Pro扫描电镜和能谱仪对试样中典型夹杂物的三维形貌和成分进行分析,钢中典型夹杂物的三维形貌及其元素组成如图8所示。图8a显示40Cr13钢中主要夹杂物为Al2O3,MnS和Al2O3-MnS,Al2O3夹杂形状为多面体,表面棱角分明,MnS夹杂为椭球状。如图8b所示,在添加0.0065%Te的2号样中存在MnS-MnTe复合夹杂物,呈椭球状,夹杂物表面呈银白色,说明复合夹杂物是以MnS为核心,MnTe在MnS表面析出并包裹而形成。在3号样中,进一步加入0.014%Te后,同样可以观察到银白色的夹杂物,能谱结果说明它是单独的MnTe夹杂,如图8c1所示;而在图8c2中,球状的MnS-MnTe复合夹杂物中MnTe是主要组成,仅有少量MnS。

(a)1号样

分析三组试样,钢中S含量均为0.003%,2号样Te/S原子比为0.54,3号样Te/S原子比为1.17。当钢中Te/S原子比达到0.54时,钢中的Te主要以碲化物包裹在MnS外层的形式存在。Te/S原子比增大到1.17时,钢中大多数MnS都得到改质,且MnS-MnTe复合夹杂物中MnTe比例明显升高,且MnTe会单独析出。MnS-MnTe复合夹杂物及MnTe形状规则,在钢中作为易切削相和断屑源,有利于提高切削性能[20]。

4 结语

开展Te对40Cr13模具钢30kg级的熔炼—轧制中试实验,通过热处理工艺调整实验材料的洛氏硬度,对不同Te含量、不同硬度的中试级钢板开展铣削、钻削对比测试,量化评估碲改质的效果,并分析不同Te含量40Cr13钢中夹杂物的形貌与成分,总结Te对模具钢机械加工性能的影响规律。

(1)在不同的铣削、钻削参数下,在钢中添加Te后都可以显著降低切削力,提高切削性能。添加0.014%Te的3号样铣削力相比于1号样降低了62.2%,高硬度(44HRC)的3号样铣削力与低硬度(36HRC)的4号样铣削力相同;3号样的钻削力相比于1号样降低了21.4%。

(2)Te可以提高工件的表面质量,相比于不含Te的1号样和4号样,添加Te后的40Cr13钢铣削后的表面粗糙度值降低,Te含量0.014%的3号样表面粗糙度值最低。

(3)40Cr13钢中添加碲改质后夹杂物平均等效直径增大,夹杂物密度减小;Te在钢中形成MnTe包裹MnS的复合夹杂物,当Te含量为0.014%时,钢中存在单独的MnTe夹杂。MnS-MnTe复合夹杂物及MnTe形状规则,在钢中作为易切削相有利于提高切削性能。