叶根前缘VG对微型轴流风扇性能的影响

2023-02-21许浩东赛庆毅辛旭超吴林泉

许浩东, 赛庆毅, 辛旭超, 刘 勇, 吴林泉

1.上海理工大学,上海 200093 2.贵州航天林泉电机有限公司,贵阳 550008

1 引 言

微型轴流风扇广泛应用在电子产品领域,扮演着通风散热的重要角色,其气动性的优劣将在很大程度上决定着风扇的使用寿命。为提高叶轮的气动性能,研究人员进行叶轮设计之时,在关注叶轮主要几何特征(如叶片安装角、翼型及叶片厚度等)的同时,仍需注意对叶轮中主要气动损失位置(如叶顶间隙及叶根角区[1]等)进行优化设计。为提高叶轮的气动性能,国内外学者针对叶顶间隙及叶根角区位置,进行了大量的研究。

叶顶间隙位置由于泄露流的存在,恶化了叶顶区域流场,使得叶轮气动效率下降。Whitcomb在1976年提出采用翼梢小翼,可阻挡机翼下表面到上表面的绕流,减少阻力提高飞行性能[2]。基于翼梢小翼设计理论,国内外不少学者将其应用到叶轮机械上,来控制叶顶间隙中的二次流。Corsin等[3]通过在叶片顶部添加端板使得叶轮的效率有所提高。刘刚等[4]采用数值模拟的方法对叶片顶部带有融合式叶尖小翼结构的轴流风机进行了研究,研究结果表明合适的叶尖小翼结构将风机的静压效率提升1.1%。为探究叶顶形状对叶轮气动性能的影响,Nho等[5]对11种叶顶形状进行研究,结果表明沿压力面开槽的叶尖要比平面叶尖的总压损失系数要小。

在叶轮叶根角区位置,上游来流端壁边界层在叶片前缘滞止分离,进而形成二次流[6-7]。而改变叶片前缘的几何结构将会有效地降低二次流的强度,减小二次流所引起的损失。Reuttr等[8]对叶片前缘进行倒角处理,研究发现采用适宜的倒角参数,优化过的端壁形状改变近端壁区域二次流的流动情况,降低拐角损失,同时在设计工况点时降低了高达16%的总压力损失。Mahmood等[9]采用实验的方法研究了叶片前缘造型控制叶片通道中二次流发展的可能性。通过改变位于前缘和端壁连接处的圆角造型,在雷诺数为233 000的低速平面叶栅中测试了4种不同类型的圆角轮廓。瞬时烟流模式的图像显示出沿前缘圆角的较小马蹄形涡流,在通道中,圆角导致通道涡流更靠近吸力面。而涡流发生器也可用于控制叶根角区流场,对叶根处的流场进行再分配。郭正涛等[10]提出利通道前缘小叶片的方式去控制高负荷压气机静叶角区的分离情况。结果表明:对于小叶片的几何安装位置存在最优的范围,在合适的安装角时小叶片可减少角区分离损失和尾迹损失,阻碍马蹄涡压力面分支发展,减缓叶栅前缘附近横向二次流。张立等[11]为了减小风扇轮毂处不利流动情况的影响,改善风扇气动性能,采用数值和实验的方法研究了叶根中空对小型轴流风扇性能的影响。数值和实验结果表明:改型风机的静压与基准风机的静压基本相同,而改型风机的效率曲线与基准风机的趋势不同。改进后的风扇最高效率比基准风扇高10%。吴文军等[12]研究了不同倒角模型对小型轴流风扇静特性的影响,研究发现当采用1/3倒角结构的时候,风扇的静压和效率得到了提升。

针对风扇内部叶顶间隙和叶根角区这两个主要气动损失的位置,国内外学者都将目光投向这两个区域。其中对于叶顶间隙,研究人员已经找到可以有效减少叶顶间隙中二次流损失的方法,其中具有代表性的有叶尖小翼和叶顶开槽;对叶轮叶根角区,常见的优化设计方法主要是叶根倒角,也有学者提出叶根中空的手段,但此方法对大轮毂比叶轮的适用性有待确定。目前针对微型轴流风扇叶根角区优化的研究较少且手段比较单一,提出一种在叶片前缘叶根处设置涡流发生器的新型流动控制方法,可以为微型轴流风扇的优化设计提供新的思路。

2 数值计算及试验装置

2.1 研究对象几何参数

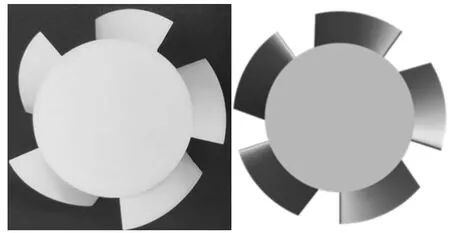

以加载C4翼型的微型轴流风扇为原型,该风扇叶根、叶中以及叶顶处的弦长(b),分别为34 mm、37 mm和39 mm。机匣中支撑架个数为2,支撑架圆柱截面直径4 mm,图1为叶轮模型,叶轮采用3D打印技术进行加工,所使用的打印材料为光敏树脂。表1为原型风扇基本参数。

图1 原型叶轮模型

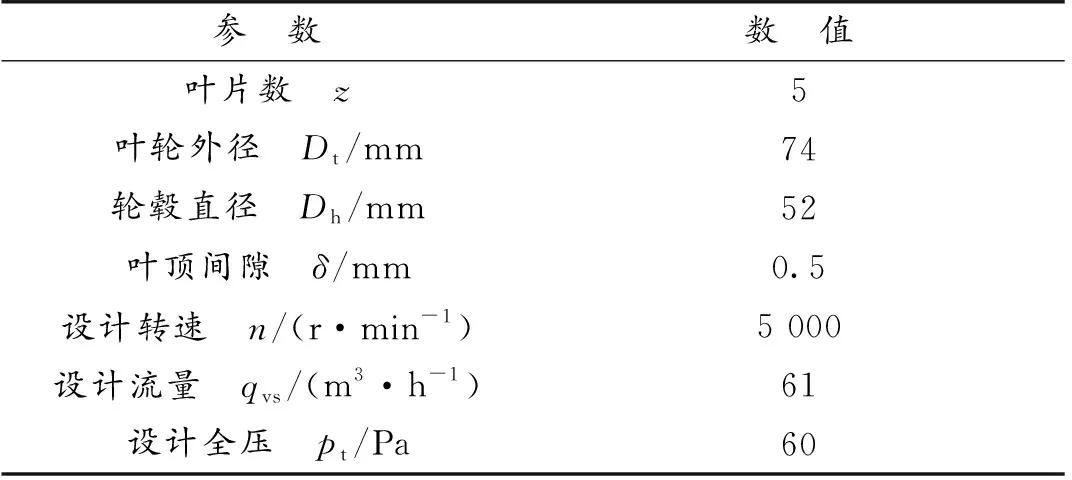

表1 原型风扇基本参数

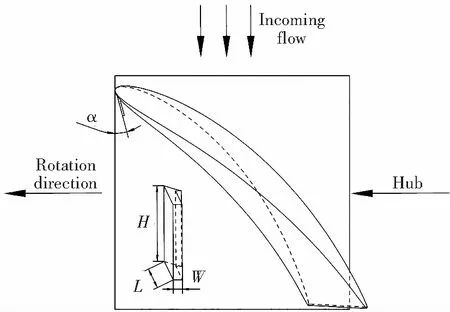

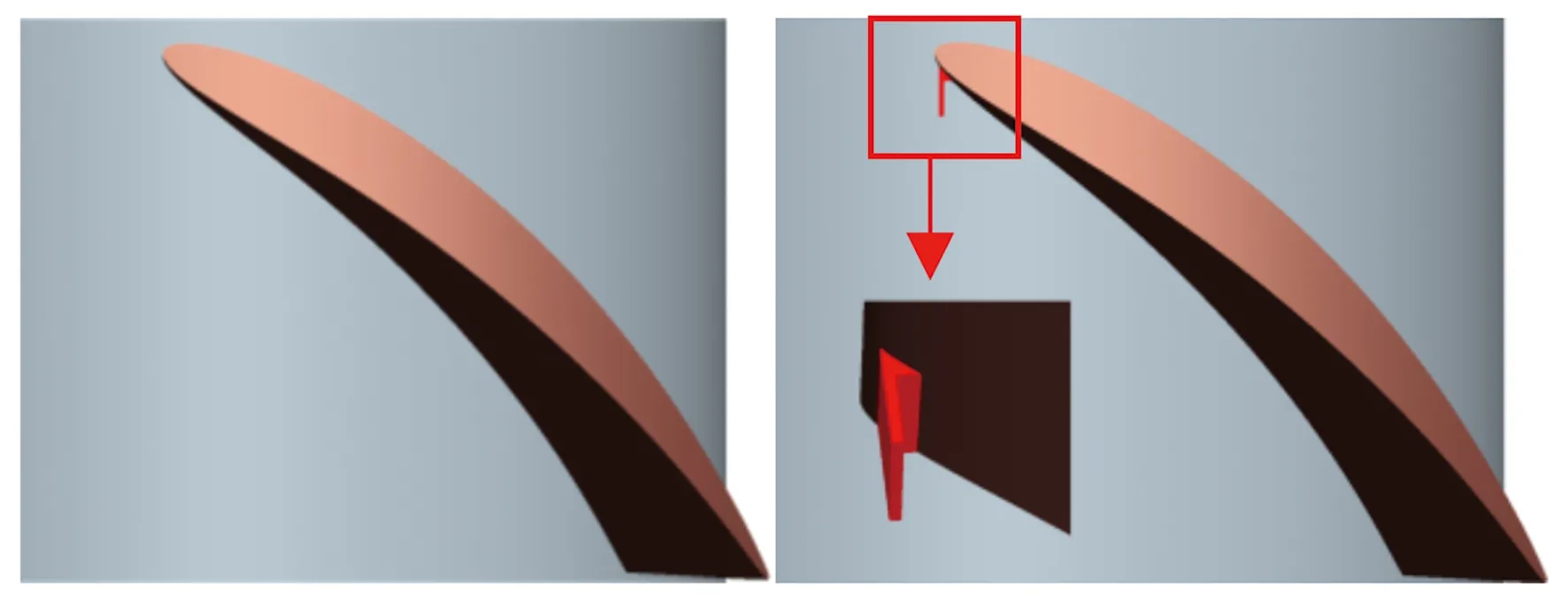

所提出的这种涡流发生器(Vortex Generator,VG)结构形式较为简单,工程上可行性较高。该结构布置在叶片前缘压力面叶根处,用于决定其几何结构的参数有VG高度H、VG厚度W、VG长度L以及安装角度α。关于参数H的确定,通过对原型叶轮数值模拟结果分析发现,在位于0.15倍叶高以下的区域,叶轮流道内的流场出现恶化,为改善该区域的流动情况,同时不会给其他叶高位置流场带来不利的影响,取H为0.15倍的叶高1.65 mm;由于主要探究VG的安装角度α对叶根角区流场的影响,通过数组的数值模拟发现在固定其他约束条件不变的情况下,当参数L为2.5 mm时效果较为明显,故取L为2.5 mm;为了后期加工的可行性,取参数W为0.2 mm。为获得风机气动性能随α变化的趋势,分别对α为0°、15°和30°共3个方案进行数值模拟计算。图2给出了VG的几何结构、位置图。图3为原型及3种VG结构示意图。

图2 涡流发生器几何参数

(a) 原型(b) VG1

2.2 数值计算方法

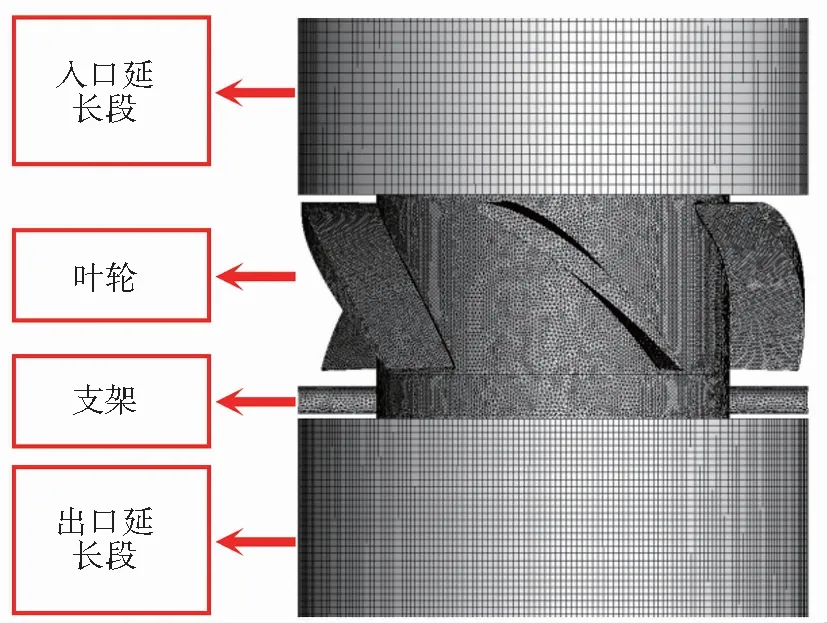

使用FlUENT软件进行数值计算。采用多域方法处理计算域,整个计算域被划分成4个计算子域,分别入口延长段、叶轮、支架以及出口延长段,为了保证进、出口气流均匀稳定,进出口段均延长3倍的管道当量长度。数值计算采用多参考系(MRF)方法,各子域进行独立求解,各子域流场信息通过interface面进行交互。考虑到该轴流风扇压头低、流量小,可认为其内部气体为不可压流体,给定速度入口及自由出口边界条件,固体壁面为无滑移壁面条件。

在ICEM中对流体域进行网格划分,入口延长段和出口延长段采用结构化网格,叶轮、支架区域均采用适应性较好的非结构化网格。在叶顶间隙、叶片尾缘和叶根处等重要位置对网格进行加密处理。经过网格无关性验证,最终确定叶轮区域的网格数约为406万, 总体计算域的网格数约为891万,网格划分结果如图4所示。

图4 网格划分结果

选用Standardk-ε湍流模型,叶轮旋转区域设置为旋转体,转速5 000 rpm,叶轮叶片及轮毂部分设置为旋转壁面条件,相对于运动参考系静止,压力修正采用 SIMPLEC算法,动量方程、湍流耗散方程等均使用二阶迎风离散格式,当求解的控制方程的残差小于 10-4时,认为计算收敛。分别模拟入口流量(qv)为1.2qvs、1.1qvs、1.0qvs、0.9qvs和0.8qvs共5个工况。

2.3 气动实验装置

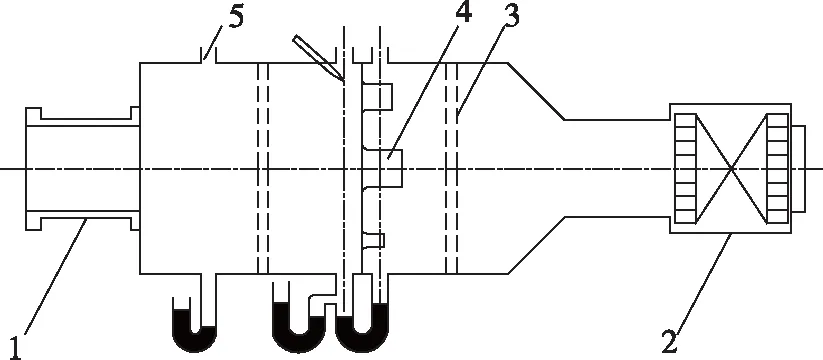

所研究轴流风扇全压不高,仅仅依靠风扇自身的做功能力来克服风洞系统的阻力从而达到相对较大流量工况是无法实现的,故须使用具有可变排气系统的风洞测试台。风机气动性能试验所使用试验台严格按照GB/T 1236-2000《工业通风机用标准化风道进行性能试验》设计搭建。风机气动性能测试过程中所使用的主要设备有:智能压力变送器、数显仪表、温湿度传感器、激光测速仪、直流电源以及电机驱动器。整个风室测试装置系统流量测试精度可以控制在1.5%以内,压力测试精度可以控制在0.5%以内。图5为可变排气系统风洞测试台结构示意图。

1-待测风机;2-辅助风机;3-整流装置;4-喷嘴;5-测压孔图5 风机性能测试台Fig.5 Test rig of fan performance

为验证数值模拟的准确性,对原型风扇进行打样测试。图6给出了原型风扇试验值同数值计算结果对比图,可以看出采用数值计算的方法可以较为准确地计算出风扇的气动性能,表明网格划分数目合适,边界条件设置合理。在设计工况时数值计算值与试验值偏差最小,相对误差约为2.1%,在偏离设计工况时,相对误差有所增加。在0.8~1.2qvs流量范围内,相对误差可以控制在3.2%以内,满足工程计算要求。

图6 数值模拟结果验证

3 结果分析

3.1 气动性能分析

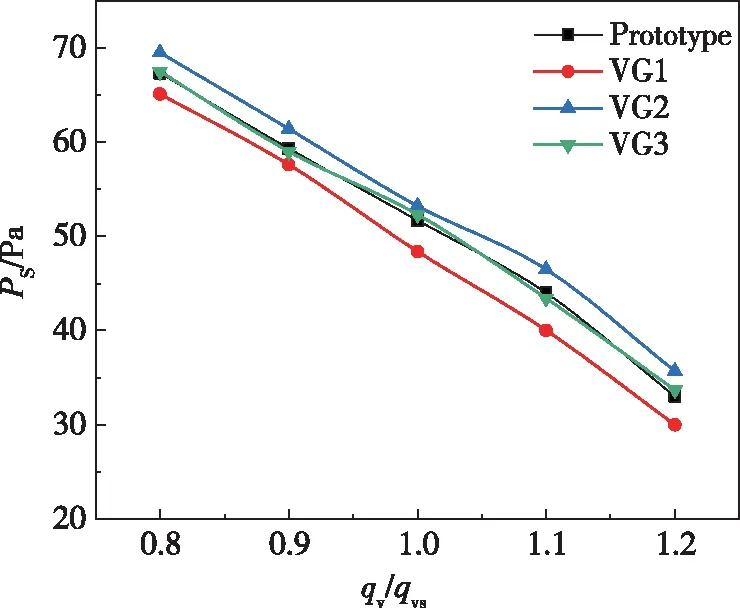

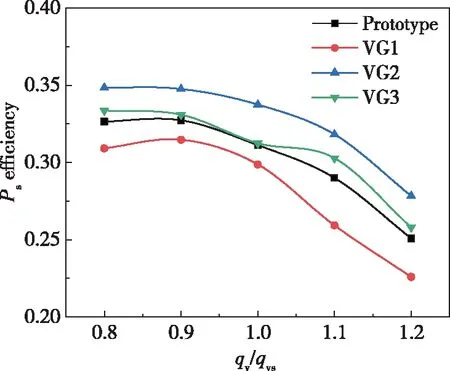

图7给出了原型以及3种安装不同VG叶轮的静压流量曲线图。在0.8~1.2qvs流量范围内,涡流发生器对风机静压有较为明显的影响。3种结构中VG1对风机静压提升起副作用,随着流量的增加,风机静压下降的幅度也随之增大,其中在1.2qvs时,安装VG1的叶轮较原型叶轮相比,静压降低了3 Pa,降幅达9%;从图中不难发现采用VG3对叶轮的静特性影响较小,叶轮静压没有出现显著的变化;相较于前面两款涡流发生器,VG2表现突出,添加VG2后的叶轮,其叶轮做功能力得到了提升,并且随着流量的增加,风机性能提升程度也随之增加。在0.8qvs时,风机静压提高了4.2 Pa,增幅为3%,而在1.2qvs时,风机静压提高了5.7 Pa,增幅为8.2%。

图7 静压曲线

图8为原型以及3种安装不同VG叶轮的静压效率曲线。VG1增大了叶轮内部的流动损失,使得风机的静压效率下降,在0.8~1.2qvs流量区间内,风机静压效率下降了1.2%~3%;VG3对提升风机效率有着积极的作用,最多可提升1.3%;VG2可较大幅度提高风机静压效率,在0.8~1.2qvs流量区间内,静压效率可以提高2%~2.8%。

图8 静压效率曲线

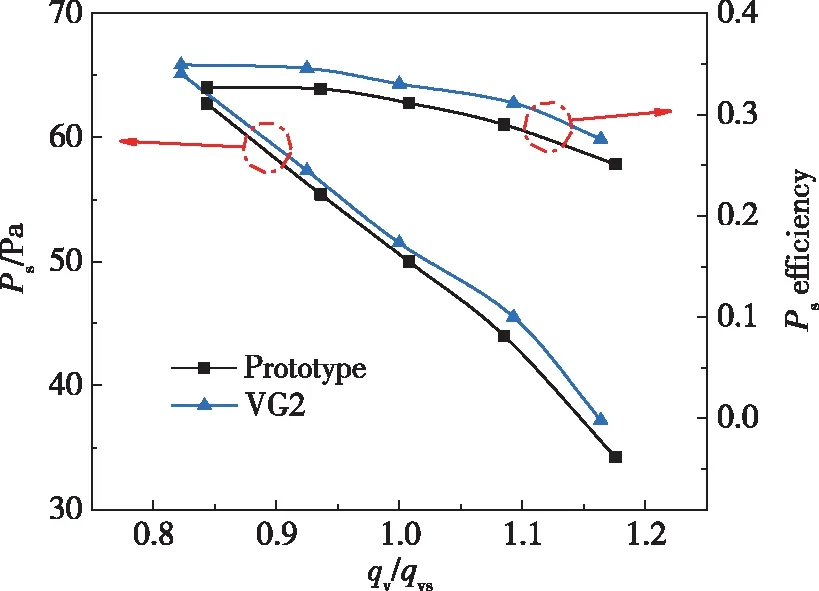

为进一步确定涡流发生器对风机气动特性的影响,采用3D打印技术加工装有VG2的叶轮,并进行性能测试。图9为两个叶轮的气动性能实验结果。实验结果表明,安装VG2的叶轮在主要工作区间内可以提高叶轮的静压与静压效率。在设计工况时,静压增加了1.5 Pa,相较原型提高了2.8%;静压效率提高了2%。在0.8~1.2qvs流量区间内,叶轮静压最多增加了3 Pa,相较原型提高了8%;静压效率最多提升2.4%,这与数值计算的结果较为一致。综上,涡流发生器的角度α对叶轮的气动性能影响较大,采用合适的安装角可以提高风机的气动性能,针对该款叶轮,当涡流发生器的安装角为15°时,可以较为明显地提升叶轮的气动性能。

图9 风机性能曲线

3.2 内部流场分析

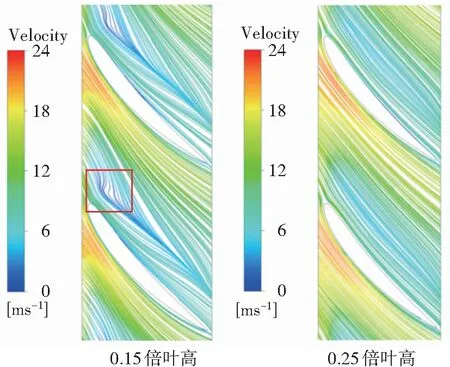

在对改型后的叶轮进行流场分析之前,有必要对原型叶轮内部流场有个具体的认识。图10为原型叶轮在设计工况下,不同叶高处叶轮内部流线图。可以看出在0.25~0.75倍叶高区间内,叶轮内部气流受到约束,气流未出现明显的分离,此时叶轮内部气动损失较小;但在0.15倍叶高处,在靠近叶片前缘压力面附近的近端壁区域流场开始出现恶化,区域流场的恶化势必会影响下游流场,给叶轮带来气动损失致使叶轮效率下降。

图10 原型叶轮不同叶高处流线图

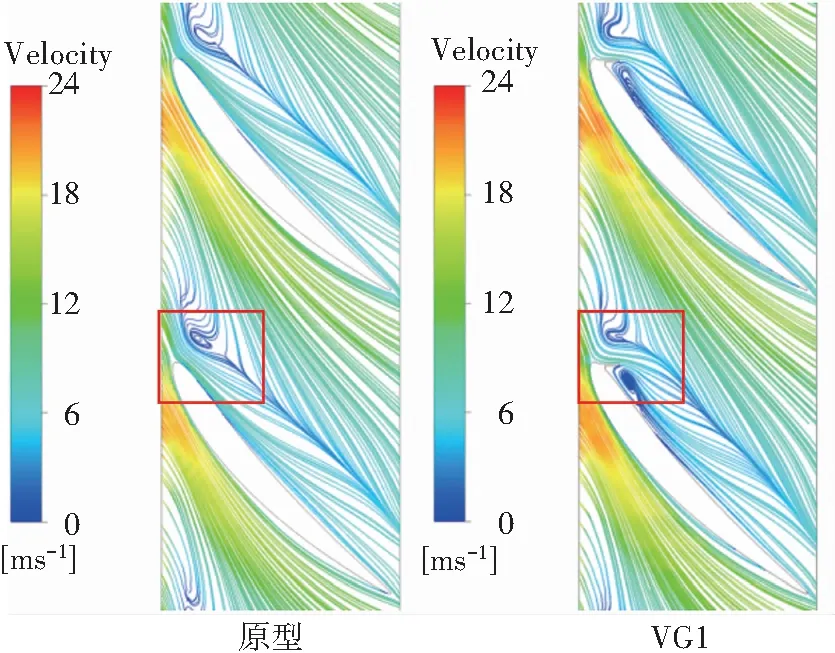

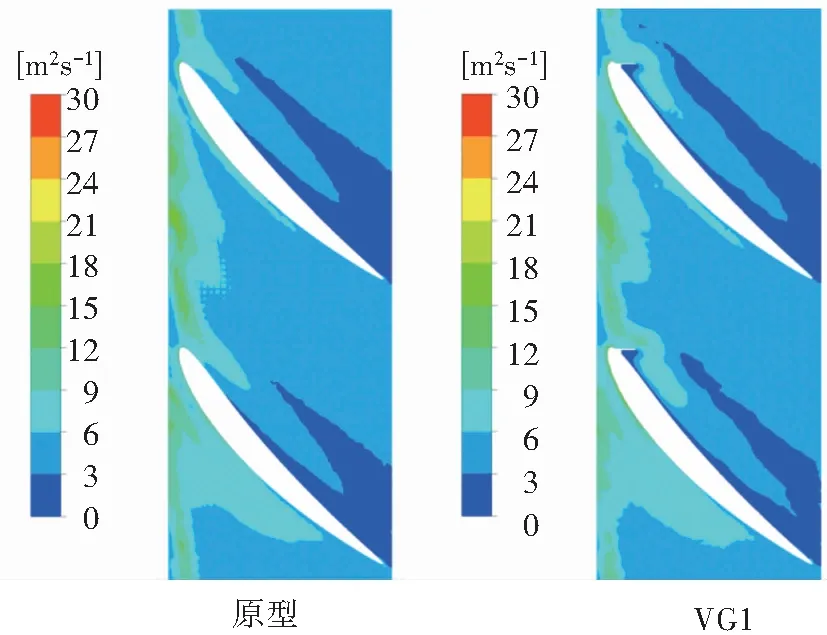

图11为0.1倍叶高各个叶轮内部流线图。可以看出在压力侧马蹄涡(HPV)及周向压力梯度的共同作用下产生涡流,导致叶轮上游流道靠近叶片压力面附近的流场出现恶化,并且将持续影响下游靠近压力面附近的流场。安装VG的意义在于利用VG产生诱导涡同HPV进行掺混,削弱其涡流强度,以减轻通道涡对流道的恶化程度。安装VG1的叶轮叶根处VG诱导出强度较高的涡流,诱导涡位于VG与叶片压力之间的位置,不过并未明显改善流场的流动情况,反而由于诱导涡的强度较高,增加了叶根处的损失,这一点可以由图12的湍动能云图可以看出,相比于原型叶轮,带有VG1的叶轮在靠近叶片前缘压力面角区位置的湍动能较高,意味着气动损失变大;加装VG2后的叶轮,上游流道中的涡流强度减弱,同时下游流道的流场也得到了改善,在其湍动能云图中可以发现流道中低湍动能区增加,尤其在靠近叶片压力面附近,这是风机效率提高的主要原因;VG3可能由于安装角度过小,无法产生一定强度的诱导涡,对流场产生的影响并不显著。综上分析,针对这种形式的涡流发生器安装角的大小对其性能影响较大。

图11 0.1倍叶高处流线图

图12 0.1倍叶高湍动能图

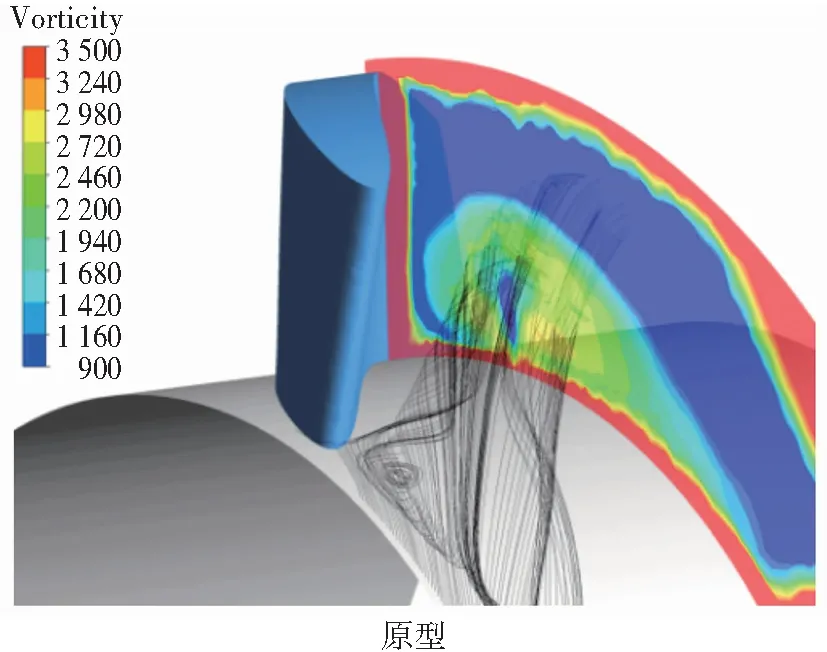

图13为叶轮内部三维流线及涡量图,涡量云图位于流道中间位置。图中流线为叶片流道中的通道涡(PV)结构图,由HPV与压力面叶根角区低动量气流相汇形成。通道涡进一步的发展将会不断地卷吸流道中流体,使得流道中的气流变得更加复杂无序恶化叶轮内部流场,带来二次流损失。而由于涡流发生器的存在,其诱导出的涡流与马蹄涡压力面侧分支进行掺混,削弱了马蹄涡的强度,进而减缓了由其参与并发展出的通道涡的涡流强度,降低气流能量的耗散。从涡量云图可以看出,相比于其他3个叶轮,其中安装VG1的叶轮其流道中间位置的通道涡强度较高,VG1并未产生削弱PV的效果;VG3对降低PV的强度有着积极的作用,但效果不明显;安装VG2的叶轮,流道中间位置的高强度涡区域缩小,通道涡受到了一定程度的抑制,在某种程度上可以减少叶轮内部的二次流损失。表现在宏观上就是风扇的压力、效率得到提升,这与试验数据所呈现的趋势一致。

图13 涡量流线图

4 结 论

对安装不同结构涡流发生器的叶轮,进行数值模拟和试验分析,得到主要结论如下:

(1) 在叶轮前缘压力面侧角区位置安装涡流发生器,采用数值模拟结合试验的方法研究对比了3种不同结构涡流发生器对风扇气动性能的影响,重点研究了涡流发生器的安装角度的变化对叶轮内部流场的影响。通过实验发现,在保证其他几何参数不变的前提下,当涡流发生器安装角度为15度时可提高叶轮的气动性能,静压最多可提高8%,静压效率最多提升2.4%。

(2) 在安装涡流发生器后,叶轮内部涡系结构发生变化。由涡流发生器所产生的诱导涡会同叶片压力面侧马蹄涡分支进行掺混,此时位于叶轮叶片前缘端壁角区压力侧马蹄涡分支还处于初始发展的状态,在此位置对其进行掺混可以削弱马蹄涡的强度,同时在一定程度上可以抑制由马蹄涡参与所演变成的通道涡的发展,减缓通道涡对叶轮流道内流体的卷吸作用,降低流道内由端壁二次流及通道涡所引起的损失。

(3) 在该轴流风扇稳定工作范围内,涡流发生器存在一个可以改善风扇气动性能的最佳安装角度α。针对所研究的叶轮,当α为15°时,将会显著提高叶轮的气动性能。当安装角度与叶轮工作状态不是最优匹配时,性能提升效果不明显,甚至还会起到消极作用,恶化流道的流动情况,降低风扇的气动性能。

(4) 对于大轮毂比微型轴流风扇,由通道涡而引起的二次流损失在叶轮内部所有气动损失中所占比例不容忽视。在进行设计优化的过程中,应给予叶根端壁处的几何结构设计足够的重视。